Los rostros de la fabricación aditiva: Olaf Diegel, la impresión 3D en el diseño de producto

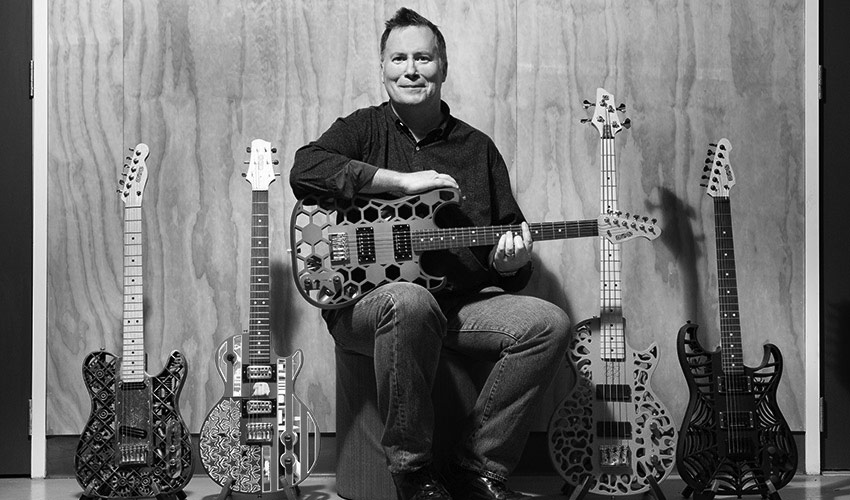

Nuestra serie «Rostros de la fabricación aditiva» rememora a los pioneros que dieron forma a la industria actual de la impresión 3D. Después de nuestro último encuentro con Terry Wohlers, reconocido por sus informes anuales del sector, ahora estamos interesados en un perfil totalmente diferente con Olaf Diegel. Profesor de Fabricación Aditiva en la Universidad de Auckland. Olaf entendió durante varios años el potencial de la impresión 3D para el diseño de formas complejas, trabajando en instrumentos musicales, prótesis médicas y piezas de joyería. El equipo de 3Dnatives fue a su encuentro para conocer más sobre su visión del sector.

3DN: ¿Puedes presentarte y presentar tu trabajo en el sector de la fabricación aditiva?

Hola, soy Olaf Diegel, actualmente soy profesor de fabricación aditiva en la Universidad de Auckland, Nueva Zelanda, donde mi área de especialización es el diseño para fabricación aditiva. Anteriormente, estaba muy involucrado en el desarrollo de productos, tanto en la investigación sobre cómo comercializar productos mejores y más rápidos, como profesional donde ayudaba a las empresas en su desarrollo, identificando el problema para resolver el diseño técnico detallado, a través de la fabricación y comercialización del producto. Durante mi carrera, he comercializado más de 100 soluciones en áreas como productos de iluminación de teatros, productos de monitoreo de salud en el hogar, productos marinos, instrumentos musicales y más.

Es este trabajo el que ha desarrollado mi interés particular es la fabricación aditiva (o creación rápida de prototipos, como se llamaba en ese momento). Fue a mediados de los 90, cuando utilicé la tecnología solo como herramienta de creación de prototipos para asegurarme de que mis diseños funcionarían antes de invertir un montón de dinero en equipos de producción. Pero a medida que las tecnologías evolucionaron a lo largo de los años, comencé a interesarme cada vez más en cómo usarlas para la producción en lugar de para la creación de prototipos.

Cuanto más me involucré en la fabricación aditiva, más me di cuenta de que debido a que las tecnologías eran relativamente lentas y caras, no era rentable imprimir piezas que no estaban específicamente diseñadas para estas tecnologías. Esto me permitió comenzar a encontrar las mejores técnicas para crear piezas imprimibles más rápido (y más barato), significativamente más ligeras que las piezas originales a través de técnicas como la optimización topológica y las estructuras lattice, o para agregar características al producto final.

3DN: ¿Puedes presentar alguno de tus proyectos actuales?

Recientemente, trabajamos en un proyecto con un artista local llamado Gregor Kregar. Normalmente trabaja en proyectos artísticos a gran escala, pero en este caso quería explorar tanto el potencial de producción artística de la fabricación aditiva como la posibilidad de producir obras más pequeñas. En este caso en particular, quería jugar con un contraste de peso creando dinosaurios inflables, aparentemente increíblemente livianos, pero finalmente fabricados para ser lo más pesados posible cuando se usan. Entonces, aunque imprimimos los dinosaurios como un «caparazón», con un grosor de pared exterior de 2 mm, dejamos todo el polvo sin fundir atrapado dentro para hacerlos lo más pesados posible.

Estos dinosaurios fueron impresos de un aluminio AlSi10Mg en una máquina EOS.

Esta es una de las mejores cosas en nuestro laboratorio, ya que trabajamos con todo el mundo, desde los ingenieros más serios hasta los artistas con las ideas más locas. A menudo, ellos son los que más empujan la tecnología porque no están tan limitados por lo que los ingenieros saben que no pueden hacer. Nos hacen pensar en las cosas y luego encontrar maneras de hacer lo imposible.

3DN: Como pionero en la industria de fabricación aditiva, ¿puedes contarnos cómo era la industria hace 10 años?

Diez años es realmente mucho para mirar, porque era el momento en que algunas tecnologías de fabricación aditiva evolucionaron hasta tal punto que pudieron crear piezas resistentes, perfectamente adecuadas para la producción. Anteriormente, casi todas las tecnologías se adaptaban principalmente a la creación de prototipos. Sin lugar a dudas, en los últimos 20 años, las tecnologías de creación de prototipos han mejorado drásticamente desde las tecnologías de creación de prototipos estéticos hasta las tecnologías de creación de prototipos de ingeniería funcional que realmente han ayudado a acelerar el desarrollo de productos.

Desde entonces, casi todos los años, hemos visto avances tecnológicos bastante significativos, haciéndolos cada vez más adecuados para una gama más amplia de necesidades de producción. A medida que aumentan las velocidades de las máquinas y las cualidades y propiedades de los materiales en la superficie continúan mejorando, creo que los veremos utilizados en otras aplicaciones comerciales por otras compañías que quizás no lo consideren actualmente.

3DN: En tu opinión, ¿cuáles han sido los cambios más importantes en la industria a lo largo de los años?

Creo que el cambio más grande en la industria fue cuando algunas compañías pioneras se dieron cuenta de que las tecnologías habían evolucionado hasta el punto de ser utilizadas para producir piezas terminadas. Esto probablemente requirió un cambio mental considerable en la empresa y un poco de coraje para arriesgarse a convertir piezas impresas en un producto final. Entonces, a pesar de que la tecnología en sí misma ha mejorado gradualmente a lo largo de los años, lo importante es el cambio de mentalidad de los usuarios, al lograr pensar que puede utilizarse para la producción, este fue el catalizador para hacer que la fabricación aditiva sea lo que es hoy.

Apasionado por la música, Olaf Diegel trabajó en varios instrumentos impresos en 3D.

3DN: ¿Puede darnos más detalles sobre qué tecnologías y materiales cree que tendrán el mayor crecimiento?

Las tecnologías que utilizan materiales en polvo (fusión de lecho de polvo y sinterización de polímeros) son las más adecuadas para la producción real. Esto se debe en gran parte al hecho de que la mayoría de los fotopolímeros utilizados en la impresión 3D están curados con UV y, por lo tanto, son sensibles a la radiación UV ambiental. Como resultado, no envejecen bien (aunque hay excepciones). Una vez que el químico ha descubierto cómo curar estos polímeros en un plástico permanente, podrían convertirse en materiales, y por lo tanto en tecnologías, muy interesantes desde el punto de vista del desarrollo del producto debido a su capacidad para fabricar estructuras de múltiples materiales, y calibres funcionales. Esto podría ayudar a crear un tipo de producto completamente nuevo que aproveche estos nuevos materiales, lo que no es posible hoy en día.

3DN: ¿Cuáles son los desafíos actuales que impiden la adopción global de la fabricación aditiva y cómo se pueden abordar?

Actualmente, creo que el mayor desafío es que la mayoría de los diseñadores e ingenieros aún no saben cómo diseñar para la fabricación aditiva (DfAM). La mayoría de las compañías que vienen a nuestro laboratorio vienen con una pieza diseñada para mecanizado o moldeo por inyección y preguntan si podemos imprimirla para ellos. Les decimos que sí, que podemos, pero luego tienen un ataque cardíaco cuando les decimos el precio. De hecho, todas las tecnologías de fabricación aditiva son relativamente lentas hoy en día y, por lo tanto, las piezas que fabrican son muy caras. Por lo tanto, solo se pueden utilizar para productos del más alto valor. Sin embargo, con un buen diseño para impresión 3D, los precios pueden reducirse significativamente (a menudo hasta un 80 o 90% en comparación con una pieza que no fue diseñada para la fabricación aditiva) mientras se mejora significativamente la funcionalidad del producto. La pieza, por ejemplo, aligerarla en un 70% o reducir el número de componentes en el diseño.

La mayoría de los diseñadores e ingenieros aún no saben cómo diseñar para la fabricación aditiva, eso impide una adopción global de la tecnología.

A medida que se acelere la velocidad de las tecnologías de impresión, la adopción aumentará a un ritmo cada vez mayor, pero creo que las buenas prácticas de diseño para la fabricación aditiva reducirán esta barrera a la adopción mucho más rápidamente.

Es realmente agradable ver que, especialmente en los últimos dos años, estamos viendo un número cada vez mayor de cursos de DfAM, para abordar este problema educativo. Pero lo que aún no vemos es que los programas universitarios incorporen esto en sus cursos generales de fabricación para que los graduados finalicen la universidad sabiendo cómo diseñar para la fabricación aditiva (o al menos sabiendo que tienen que diseñar de manera diferente para esta tecnología). Está comenzando a suceder, pero un poco más lento de lo que me gustaría ver.

De acuerdo a Olaf Diegel, Velo3D es una tecnología para seguir de cerca

3DN: ¿Cuáles son las empresas, tecnologías o aplicaciones que han llamado la atención de Olaf Diegel?

Las dos tecnologías que han llamado mi atención durante el año pasado son el potencial de la máquina Velo3D, capaz de imprimir piezas metálicas sin soporte (o con ángulos de soporte muy bajos), y la tecnología LaserProFusion. EOS tiene una fila de un millón de diodos láser para fundir un polvo de polímero, lo que podría aumentar drásticamente la velocidad de la impresora. Pero siempre debemos tener cuidado con todo el bombo publicitario de la industria; esperemos a que se den los resultados cuando estas nuevas tecnologías comiencen a ser probadas por usuarios reales en piezas reales.

* Créditos de las fotos de portada: Dean Carruthers / University of Auckland.

¿Qué piensas de la entrevista de Olaf Diegel? Deja tus comentarios en nuestras redes sociales: Facebook, Twitter, Youtube y RSS. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.

Muy interesante y totalmente de acuerdo con todos los comentarios que apunta Olaf. Empezando con los necesarios cambios de tendencia del mercado para su uso en productos finales, con el cumplimiento de la normativa que ello implique, hasta la importancia del diseño enfocado para el proceso concreto de fabricación aditiva.