Resina vs polvo: ¿qué familia de material elegir en la impresión 3D?

Dependiendo de la aplicación y de la tecnología 3D, se puede determinar el uso de distintos materiales, lo que no hace sino dificultar la selección debido a la amplia gama. Ya sean plásticos, cerámicas o incluso metales, la cartera de materiales puede ser larga y compleja. Por ello, queremos ofrecer una visión detallada de las dos familias de materiales en la impresión 3D, la resina y el polvo. Aunque hoy en día existen en el mercado diversos polvos y resinas, hoy nos centraremos únicamente en los plásticos.

Es importante mencionar que existen dos tipos de plásticos: los termoestables y los termoplásticos. La principal diferencia entre estas dos familias es su comportamiento frente al calor. Por un lado, los plásticos termoestables cuando se calientan se descomponen y no se reforman tras enfriarse. Por otro lado, los termoplásticos son los más utilizados, y cuando se calientan pueden adoptar la forma que se desee y pueden pasar por diferentes procesos de fusión y solidificación. Por tanto, sus propiedades cambiarán ligeramente cada vez que se recalienten.

Los polvos plásticos pueden ser utilizados en muchos sectores como la automoción. (Créditos: EOS)

Según un estudio del departamento de investigación de Statista, estos dos materiales se encuentran entre los más utilizados. En el caso de los polvos de plástico, se prevé que el mercado crezca hasta los $3.000 millones en 2029, según Report Linker. Por otra parte, el de las resinas se espera incluso que este valor supere los $750.000 millones, según Fortune Business Insights. Como también se trata del uso de diferentes tecnologías, como SLS o MJF (Multi Jet Fusion) para polvos, y material jetting y SLA para resinas, será algo que plantearemos en el análisis. También compararemos el postratamiento, los distintos precios, las propiedades de las familias de materiales, los fabricantes, ¡y mucho más!

Características de la resina y el polvo en la impresión 3D

RESINAS

En el mercado actual de polímeros existen diferentes resinas, dependiendo de sus propiedades tendrán diferentes aplicaciones en los sectores. El uso de resinas permite la creación de pequeños objetos con gran detalle. Entre algunas de las resinas que se pueden encontrar en el mercado tenemos:

- Resinas estándar: son las más comunes y las más baratas, fáciles de encontrar en el mercado, fáciles de trabajar, fáciles de lijar, suaves al tacto pero al mismo tiempo son frágiles y pueden romperse y agrietarse con facilidad. Se utilizan para la creación rápida de prototipos o para artículos domésticos. Podemos encontrar aquí algunos de los más utilizados ABS y PLA, ambos termoplásticos.

- Resinas flexibles: se suelen utilizar para imprimir objetos resistentes que se pueden doblar o comprimir. También existe una amplia gama de flexibilidades y la dureza Shore puede variar.

- Resinas de agua: como su nombre indica, no necesitan lavarse con alcohol isopropílico, sino que con agua es suficiente. Por esta razón, sus pasos de postprocesado son más sencillos. Tienen poco olor, un acabado seco y son menos pegajosas.

- Resinas industriales: son adecuadas para producir piezas que requieren un acabado rígido y duro. Dentro de la resina industrial encontramos dos tipos:

- Resinas termoresistentes. Son capaces de soportar temperaturas de hasta 230ºC. Esta resina se utiliza para la creación de prototipos que requieren mayor detalle, precisión y alta estabilidad térmica.

- Resinas calcinables. Son un tipo de resina que consigue un alto nivel de detalle y gran acabado y su proceso de curado es más rápido que el de otras resinas. La principal característica es que al calcinarse, su proceso es limpio y no deja residuos.

- Resinas dentales: para el sector dental encontramos resinas específicas, tanto coloreadas como transparentes, más flexibles o más rígidas. Algunas aplicaciones en la odontología son puentes, coronas, retenedores o férulas.

Las resinas desempeñan un papel importante en el sector dental. (Créditos: Formlabs)

POLVOS

En el mercado actual de los polvos de polímero fabricados a partir de termoplásticos, existe una amplia gama de plásticos. Entre ellos, el más común es el nylon. Es importante añadir que los polvos también pueden contener microesferas, que, como su nombre indica, es un termoplástico relleno con un 40% de microesferas de vidrio.

- Nylon, también conocido como poliamida, las más comunes son PA12 y PA11. Estos dos tipos de nylon absorben poca humedad y se utilizan, por ejemplo, en la industria del automóvil por su resistencia y fricción.

- El nylon PA12 está fabricado a partir del petróleo, este material tiene la capacidad de soportar cambios drásticos de temperatura, así como resistencia a diversos productos químicos.

- El nylon PA11 es un polímero de base biológica, pero eso no significa automáticamente que también sea biodegradable. La poliamida 11 contiene aceite de ricino, también tiene buena resistencia térmica, gran elasticidad y es más ecológica que PA12.

- PEEK: Termoplástico semicristalino muy reconocido en la industria manufacturera por sus propiedades mecánicas, su resistencia al calor y al desgaste, y su capacidad para sustituir a ciertos metales gracias a su relación peso/resistencia. Sin embargo, es un material difícil de trabajar y requiere pasos previos. Por eso, los sectores que más utilizan este material son el de la automoción, el aeroespacial y el médico.

- Composites. Los materiales compuestos están formados por un polímero matriz y unas fibras cortas o largas. Los más populares son la fibra de carbono y la fibra de vidrio. La fibra de carbono se consigue mezclando un polímero con fibras de carbono, consiguiendo así un material más ligero, resistente y rígido. Mientras que la fibra de vidrio, que utiliza un polímero junto con fibra de vidrio, es igual de resistente que la fibra de carbono, pero menos rígida y más densa.

- Polipropileno: Este termoplástico (PP) también es semicristalino, algunas de sus características son su resistencia a los productos químicos, su buen aislamiento eléctrico, es un material ligero, aunque es un material difícil de imprimir, que requiere un control en su tratamiento térmico.

- TPU o poliuretano termoplástico: material caracterizado por su alta durabilidad y flexibilidad en el procesado. También tiene una alta resistencia al impacto, a la abrasión y a los cortes, aunque no tolera altas temperaturas, un paso que debes tener en cuenta en tu máquina 3D y la tecnología utilizada.

Un aspecto que demuestra la relación del material con el medio ambiente es su reciclabilidad. Dado que los polvos utilizados para SLS y MJF son termoplásticos, pueden tamizarse y mezclarse con polvo virgen tras la sinterización. Esto permite reutilizar el material sobrante y evitar así su desperdicio.

(Créditos: BASF)

La cadena de valor en la impresión 3D

RESINAS

El primer paso en la cadena de valor de impresión 3D es el proceso de diseño. Una vez que nos hemos decidido por una pieza a imprimir, es importante tener en cuenta que el modelo se encuentre en la cámara durante todo el proceso de impresión. Dependiendo del tipo, forma, geometría y tamaño de la pieza, hay que añadir estructuras de soporte en la fase de diseño. Estos soportes deberán ser retirados después de la impresión.

Para la impresión 3D con resinas plásticas, como decíamos antes, tenemos SLA, DLP y MSLA que utilizan diferentes fuentes de luz, para SLA se utiliza un láser para curar la resina punto por punto, para DLP se utiliza un proyector como fuente de luz curando en una sola proyección todo el depósito de resina. Pero entre las tecnologías que utilizan resina, también está la MSLA, una tecnología muy similar a la SLA que en lugar de utilizar un láser utiliza una fuente de luz ultravioleta más grande y luego la enmascara con una pantalla LCD.

Si imprimes con resinas, habrás notado que a menudo quedan residuos pegajosos de resina en la superficie después de la impresión que deben eliminarse lavando en un disolvente. Como disolvente, el alcohol isopropílico es el más común y da los mejores resultados. La eliminación de la resina es considerada una molestia por muchos usuarios, pero es la segunda operación de postratamiento más común, con un 42%, según un estudio publicado por PostProcess Technologies. También hay que eliminar los soportes añadidos en el proceso de diseño. Esto se hace mejor con unos alicates de punta de aguja. Dado que no todas las reacciones de polimerización se completan necesariamente de forma inmediata tras la impresión, las piezas fabricadas con resina deben curarse. Existen muchos métodos para ello, que van desde la fotopolimerización pura -por ejemplo, utilizando la luz solar- hasta las máquinas de polimerización. Tenga en cuenta que el tiempo de curado varía de una pieza a otra. Por último, para el acabado, puede plantearse alisar superficies, reforzar las propias piezas o incluso crear un acabado estético.

Las resinas requiere ciertos pasos de postratamiento, como vemos aquí el de lavado. (Créditos: Formlabs)

POLVOS

Si quieres imprimir con plástico en polvo, debes saber que para ello no necesitas ninguna estructura de soporte. La razón radica en el hecho de que la pieza impresa en 3D se encuentra en la torta de polvo durante la impresión y, por lo tanto, está soportada. En cuanto a la impresión 3D con polvos plásticos, aquí distinguimos entre la tecnología SLS y la MJF, las cuales utilizan polvo para crear objetos impresos en 3D. En el caso de la tecnología SLS hay que saber que, tras aplicar una fina capa de polvo, se utiliza un láser que funde las partículas sinterizadas que contiene; por supuesto, sólo en aquellos lugares que forman el objeto posteriormente acabado. También hay que tener en cuenta el proceso MJF de HP, que funciona de la siguiente manera: Una vez aplicada la fina capa de polvo, el carro de impresión se desplaza sobre esta capa, conteniendo, por un lado, los cabezales de impresión de inyección de tinta térmica y dos fuentes de energía que precalientan la capa de polvo. A continuación, se aplican dos agentes diferentes, que son responsables de la presión sobre el polvo de las capas componentes. Uno es el agente de fusión, que marca las zonas que posteriormente se fusionarán, y el otro es el agente de detallado, que se aplica en los bordes del componente. Después, la fuente de energía vuelve a deslizarse sobre la capa de polvo, fundiéndolo así capa a capa.

Cuando se utilizan polvos plásticos, el postprocesado comienza prácticamente con la eliminación de la torta de polvo. Esto implica un proceso de enfriamiento que puede durar hasta 10 horas, dependiendo de la pieza. A continuación se retira el polvo, lo que se considera una etapa de postprocesado. Esto puede hacerse manualmente o de forma automatizada con una máquina. En el caso de la eliminación manual, es necesario llevar un equipo de protección especial, ya que, por otro lado, podrían producirse riesgos para la salud si se inhala el polvo que hay que eliminar. Aunque existen otras fases de acabado para las piezas de plástico, como la galvanoplastia, la pintura o el esmerilado, éstas son opcionales.

Gama de precios

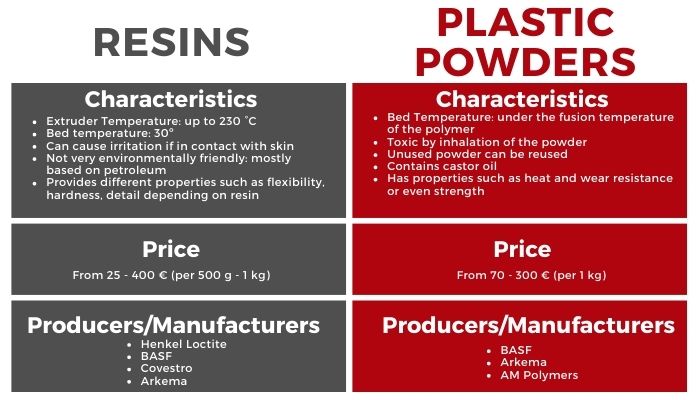

El precio de ambos materiales depende en gran medida de sus respectivas propiedades y ámbitos de aplicación. Sin embargo, puede decirse que el precio de un paquete de 500 gramos de resina empieza en unos 25€ para una resina negra estándar y llega hasta un litro por algo menos de 400€, IVA incluido. Los polvos plásticos se encuentran en un rango de precios muy diferente al de las resinas. El PA 11, por ejemplo, cuesta entre 70€ y 300€ el kilogramo. Hay que tener en cuenta, sin embargo, que al imprimir con polvo plástico, éste se puede reutilizar hasta un cierto porcentaje, normalmente a partir del 50%, lo que por tanto también aporta un aspecto en el precio.

Principales fabricantes del mercado

En comparación con el mercado de filamentos, los mercados de estas dos familias de materiales no son tan grandes, ya que hay cientos de proveedores de filamentos, mientras que las resinas y los polvos de plástico suelen comprarse directamente a los fabricantes de máquinas 3D. Uno de los motivos es que no hay demasiadas impresoras 3D abiertas para estas familias de materiales en comparación con las impresoras FDM/FFF. Los proveedores más conocidos de estas familias de materiales son las llamadas empresas químicas, que se encargan de la producción de las materias primas, y las empresas de 3D, que posteriormente las utilizan o a veces incluso las desarrollan junto con las empresas químicas. En el caso de las materias primas para resinas, destacan los grupos químicos Loctite Henkel y Covestro Additive Manufacturing, pero también BASF y Arkema, por ejemplo, que colaboran con fabricantes de impresión 3D y a menudo desarrollan sus propios materiales. Ejemplos de ello son Zortrax, Formlabs y también EnvisionTEC. En el caso de los polvos de plástico, por el contrario, son también las empresas químicas, aunque también hay que mencionar aquí a Arkema y BASF en colaboración con HP. Pero caras conocidas como Evonik también trabajan con EOS, por ejemplo en sus propios materiales. No hay que olvidar, sin embargo, a las empresas responsables de la producción de resina o polvos de plástico listos para imprimir, como la alemana AM Polymers.

Aplicaciones de las dos familias de materiales

Para profundizar en el conocimiento de las dos familias de materiales, también examinaremos específicamente los campos de aplicación. Cuando hablamos de resinas, las posibilidades de los diferentes colores como el blanco, azul, gris, naranja, rosa, amarillo o incluso transparente pueden utilizarse de forma excelente para ámbitos como la joyería, la sanidad, así como la educación y el entretenimiento. En odontología, en particular, se les atribuyen grandes avances, ya que es aquí donde entra en juego la fabricación de coronas, implantes dentales e incluso guías quirúrgicas.

En cuanto a las aplicaciones potenciales de los polvos plásticos, también pueden encontrarse en la industria sanitaria. Por ejemplo, como el nailon es biocompatible, resulta ideal para fabricar prótesis dentales, ya que puede estar en contacto directo con la piel. La industria manufacturera también tiene en gran estima esta familia de materiales, ya que se utiliza para prototipos funcionales, pequeñas series, puentes e incluso productos a medida. Por ejemplo, puede utilizarse para fabricar engranajes o incluso bisagras.

¿Qué te parece este artículo sobre la resina y el polvo en la impresión 3D de polímeros? Deja tus comentarios en nuestras redes sociales: Facebook, LinkedIn y Youtube. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.