¿Por qué recurrir a la impresión 3D de inyección aglutinante?

La inyección aglutinante, más conocida como Binder Jetting, es una tecnología de fabricación aditiva disponible actualmente en el mercado. Funciona de forma similar a otros métodos de impresión 3D, pero se basa en el uso de un aglutinante líquido en forma de microgotas y partículas de polvo. Estos últimos pueden ser de metal, arena, cerámica o incluso compuestos. Capa a capa, se fabrica la pieza final y, según el aglutinante y el polvo utilizados, se requerirán pasos de posprocesamiento. Se trata de un método de impresión 3D conocido por su flexibilidad en cuanto a materiales y diseño, y por su capacidad para producir piezas de gran tamaño. Esto la convierte en una tecnología clave para muchos fabricantes. Pero, ¿qué debe tener en cuenta una empresa a la hora de integrar la inyección aglutinante? ¿Cuáles son sus puntos fuertes y los retos a superar? Nuestros 3 expertos han respondido a algunas preguntas sobre el tema.

Nuestro primer experto es Andreas Müller, director de productos de ExOne. Su principal objetivo es el desarrollo y la mejora de las capacidades de las máquinas de impresión 3D de arena. ExOne fue uno de los principales fabricantes de impresoras 3D basadas en aglutinantes de polvo, especialmente los sistemas que utilizan arena. Nuestro segundo experto es Lefteris Havouzis, director general de Lino3D. La empresa griega da apoyo a empresas y fabricantes en sus proyectos de fabricación aditiva gracias a su experiencia en varios métodos, incluidos los procesos con polvos metálicos. Nuestro último experto es Vincent Poirier, fundador y presidente de Novadditive, el primer centro de producción de cerámica a medida con impresión 3D multiproceso.

- Andreas Müller

- Lefteris Havouzis

- Vincent Poirier

¿Cómo funciona la tecnología Binder Jetting?

Como todos los procesos de fabricación aditiva, la inyección aglutinante se utiliza para fabricar una pieza mediante la superposición de capas de material. Este material adopta la forma de un lecho de polvo cuyos granos tienen un diámetro micrométrico. Para que las partículas de polvo se adhieran entre sí, se pulveriza un aglutinante sobre la capa en los puntos concretos mediante un cabezal de impresión. El proceso se repite capa a capa hasta conseguir el objeto final. Andreas Müller, de ExOne, añade: “Al igual que la impresión 2D, el proceso se repite capa a capa, utilizando un mapa de un archivo digital, hasta que el objeto está completo. Tras la impresión, se obtiene un lote lleno de piezas que debe ser retirado de la bandeja. Dependiendo del material y el aglutinante utilizados, pueden ser necesarios pasos adicionales de recocido y post-procesamiento”.

Como vemos, se necesitan dos materiales para que el proceso funcione correctamente: el material de impresión 3D y el aglutinante. Y lo que resulta especialmente interesante en esta tecnología de polvo es la diversidad de materiales existentes en el mercado.

Durante la inyección, el aglutinante se coloca de forma selectiva sobre el material, como por ejemplo la arena que vemos en este ejemplo. (Créditos: ExOne)

La flexibilidad de materiales

La inyección aglutinante es compatible con polvos metálicos, cerámicos, de arena y composites. Es una tecnología que se adapta a muchos tipos de aplicaciones. Por ejemplo, el método Binder Jetting de arena es popular para fabricar núcleos o moldes de fundición, ya que evita la necesidad de utilizar herramientas y ofrece una mayor libertad de diseño. Andreas Müller explica: “La tecnología 3D de ExOne utiliza arena de fundición y un aglutinante para crear moldes y núcleos de fundición. La arena también se imprime con diseños complejos y se infiltra con resina para formar piezas duraderas de uso final. La combinación de soportes de impresión y encuadernación se personaliza para cada aplicación. Nuestras impresoras 3D manejan una variedad de materiales, incluyendo arena y cerámica. Existen diferentes aglutinantes, como los furánicos, los fenólicos y los inorgánicos, para fundir una gran variedad de aleaciones, desde el aluminio y el magnesio hasta el hierro y el acero”.

Si pasamos ahora a los metales, observamos que existe la misma diversidad de materiales. Lefteris Havouzis afirma: “En general, todas las aleaciones pueden sinterizarse eficazmente (principalmente las aleaciones con base de hierro, como el acero inoxidable, los aceros para herramientas, las superaleaciones con base de níquel, las aleaciones de cromo-cobalto, así como las aleaciones difíciles de soldar, como las aleaciones refractarias). El punto más importante es que la inyección aglutinante puede funcionar con aleaciones difíciles de soldar, donde los procesos con láser no podrían”.

Aunque a menudo se utiliza para procesos indirectos, la inyección aglutinante de arena también puede crear piezas duraderas de uso final. (Créditos: ExOne)

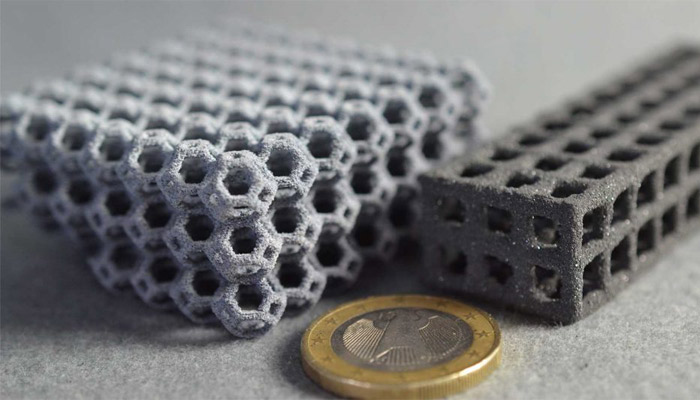

En términos de proceso, será necesario un paso de sinterización después de la impresión. Al salir de la impresora 3D, las piezas son muy frágiles y porosas y tendrán que ser tratadas térmicamente para obtener sus propiedades mecánicas finales. A diferencia de otros procesos de polvo de metal, la tecnología Binder Jetting no necesita generar soportes de impresión, ya que el polvo circundante soporta la pieza.

En cuanto a la cerámica, la inyección aglutinante también es una de las tecnologías más utilizadas por los fabricantes. Vincent Poirier explica: “Teóricamente, todas las cerámicas son compatibles con la inyección de aglutinantes. Esto, siempre que se haya desarrollado un aglutinante adecuado y que consigamos producir polvos con granos esféricos o que puedan extenderse correctamente. En la práctica, la cerámica debe tener una ventaja sobre las tecnologías de fabricación aditiva de la competencia”. Por lo tanto, la aplicación es clave a la hora de optar por la inyección aglutinante de cerámica. Hay que tener un proyecto muy específico en mente, de lo contrario la elección de este proceso no se justifica. La alúmina, la circonia, el carburo de boro o el carburo de silicio infiltrado son cerámicas que se pueden utilizar en la inyección aglutinante.

La inyección aglutinante es realmente útil para fabricar moldes y núcleos. (Créditos: BMW Group)

Ventajas y limitaciones de la inyección aglutinante

Como vemos, una de las principales ventajas del Binder Jetting es su compatibilidad con los materiales. Eso sí, todo es relativo. La gama de metales, por ejemplo, es más limitada que la utilizada con los procesos láser. Pero es interesante poder jugar con la combinación polvo/aglutinante en función de cada aplicación.

Es una tecnología que permite la producción de piezas de gran tamaño, siempre dependiendo de la capacidad de las máquinas. La inyección aglutinante lleva a cabo la unión de polvos a temperatura ambiente, lo cual elimina los riesgos de distorsión térmica. Así, el usuario puede crear piezas más grandes y complejas. Lefteris Havouzis, de Lino3D, añade: “En comparación con otras tecnologías de la industria del metal, suele haber una mayor libertad de diseño, una reducción de la fabricación y del tiempo de comercialización. Esto se debe a la ausencia de herramientas y una mayor complejidad de la mezcla de producción que podemos conseguir. En una misma tirada, podemos imprimir docenas de lotes diferentes sin ningún cambio”.

Además del volumen de piezas, cabe mencionar la rapidez y sencillez del proceso. Andreas Müller comenta: “La inyección aglutinante es conocida entre los métodos de fabricación aditiva, especialmente por su alto rendimiento volumétrico. También es la más parecida a la impresión tradicional entre las tecnologías de fabricación aditiva, por su enfoque sencillo y su velocidad. El aglutinante funciona como la tinta cuando se desplaza sobre las capas de polvo, que, al igual que la impresión 3D, forma el producto final. En cambio, muchas otras formas de impresión 3D fabrican piezas utilizando un único punto, a menudo un láser o una boquilla, que extruye, funde o suelda el material. Estos procesos requieren mucho más material y tiempo para crear cada pieza con un solo punto, capa por capa”. Las máquinas Binder Jetting pueden depositar muchas gotas de aglutinante en una sola pasada, lo que reduce el tiempo de fabricación y aumenta la productividad. Sin embargo, debemos tener en cuenta que los pasos de postratamiento pueden alargar este proceso.

El uso de cerámica requerirá pasos de postratamiento. (Créditos: WZR)

El postprocesamiento es una de las últimas principales limitaciones del Binder Jetting, especialmente cuando se utilizan polvos metálicos y cerámicos. Hay que realizar pasos de desaglomerado y sinterización que añaden tiempo pero también afectan a la pieza final. Lefteris, de Lino3D, añade: “Al examinar la tecnología más de cerca, es importante mencionar que la fase crítica del Binder Jetting es la fase de sinterización, en la que hay que tener en cuenta varios fenómenos. Trabajar con un socio que pueda gestionar todo el flujo de valor puede ser vital”.

El resultado tenderá a ser una pieza más porosa con propiedades mecánicas más débiles. Vincent Poirier concluye: “Cuanta más capacidad tenga el polvo de asentarse bien, menos porosa será la preforma y luego la pieza cerámica. Por lo tanto, es esencial elegir el polvo con cuidado y optar por polvos esféricos”.

Un último consejo de nuestros expertos

Lefteris Havouzis: La palabra clave más importante es INTEGRACIÓN. La tecnología Binder Jetting, como cualquier otra, no es una solución aislada. Para aprovechar su potencial, debe integrarse en el ecosistema de la empresa, desde el diseño hasta el postprocesamiento.

Andreas Müller: La impresión 3D de arena es una tecnología de producción flexible. Es adecuada como método de fabricación rápida para la producción de utillaje y productos finales únicos. Lo importante es encontrar la combinación adecuada de tecnología y material para satisfacer estas necesidades. En ExOne, ofrecemos un soporte completo para la impresión 3D de arena, con un centro de servicio para nuestros clientes europeos en Alemania. Allí guiamos a los clientes a través de las diferentes opciones y evaluamos la mejor solución para resolver sus retos de producción.

Vincent Poirier: En el caso de la cerámica, hay que tener una aplicación muy específica que requiera inequívocamente esta tecnología. Como ocurre con otros métodos de fabricación aditiva de cerámica, no podemos abarcar todos los casos. Además, es importante entender que los conocimientos técnicos no sólo están en la impresión. El conocimiento de la cerámica también es importante para dominar, por ejemplo, los ciclos de cocción y las consecuencias de la contracción de la sinterización en los productos finales.

¿Qué piensas del uso de la tecnología de inyección aglutinante? Deja tus comentarios en nuestras redes sociales: Facebook, Twitter, Youtube y RSS. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.

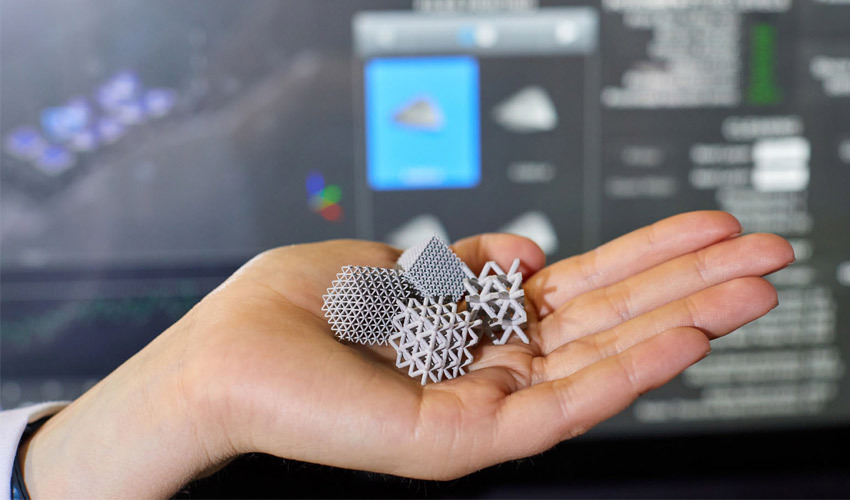

*Créditos foto de portada: Tecnalia