PVA vs HIPS: ¿qué material soluble escoger para la impresión 3D?

Cuando se quieren imprimir en 3D objetos con geometrías complejas, voladizos, puentes largos y cavidades, a menudo se requieren soportes. Esto es especialmente importante en el caso de las tecnologías FFF o de resina, a diferencia de algunas tecnologías de impresión basadas en polvo plástico, como el sinterizado selectivo por láser (SLS), en las que el polvo actúa como soporte para la pieza. Dos materiales que se utilizan a menudo para este tipo de estructuras de soporte son PVA y HIPS; en este artículo analizaremos y compararemos el uso de ambos materiales en la impresión 3D FFF.

Los requisitos que debe cumplir un material de soporte son diversos y a menudo puede resultar difícil hacer la elección correcta. Tras la impresión, los soportes deben ser lo más fáciles de retirar posible y no dejar rastro en el acabado impreso. Lo ideal es utilizar un material distinto al de la pieza impresa. Se recomienda encarecidamente utilizar una impresora 3D de doble extrusión para evitar la contaminación cruzada de materiales y reducir el tiempo de fabricación. En el mercado de filamentos existen materiales especiales adecuados, o incluso dedicados, a la impresión de soportes. Para conocer en profundidad dos de los más usados en este campo, compararemos el PVA y el HIPS en términos de características, propiedades de impresión y aplicaciones. El PVA es un material utilizado principalmente como soporte soluble para la impresión 3D FFF, mientras que el HIPS puede utilizarse como material de soporte y como material de impresión para piezas finales. Aquí nos centraremos principalmente en su uso como material para estructuras de soporte.

Un modelo complejo impreso en 3D con soportes de PVA. (Créditos: Zortrax)

Características del PVA y el HIPS

El PVA y el HIPS son materiales termoplásticos utilizados en la impresión 3D. El PVA hace referencia al alcohol polivinílico, que se forma por hidrólisis alcalina o saponificación del acetato de polivinilo (PVAC) mediante compuestos químicos escindidos por reacción con el agua. Su particularidad es que gana en elasticidad y flexibilidad con el agua. En general, la humedad actúa como plastificante sobre el PVA, que tiende a ser bastante quebradizo y hace que se disuelva antes o después, según el grado de humedad del ambiente. La solubilidad en agua depende de la composición del PVA y del proceso de saponificación. Según el tipo de PVA, el grado de hidrólisis (descomposición química de un cuerpo por la unión del agua) varía entre el 70 y el 100% mol. Este grado influye en el punto de fusión y en la velocidad de disolución del PVA. Si se disuelve en agua, basta con eliminarlo, y es por ello que el PVA se considera también respetuoso con el medio ambiente.

El HIPS procede de una mezcla de poliestireno de alto impacto y caucho de polibutadieno. Se trata, por tanto, de un copolímero que combina las propiedades elásticas del caucho con la resistencia del poliestireno. En general, las propiedades del HIPS son similares a las del ABS, pero es más duro y resistente a los impactos. Es conocido por su fuerza, ligereza, durabilidad y resistencia mecánica. El HIPS es duro pero no quebradizo. Aunque no se disuelve en agua, puede reaccionar ante determinados ácidos, álcalis, disolventes orgánicos y productos químicos, lo que provoca la degradación del material. El limoneno y la gasolina hacen que el HIPS se vuelva débil, se decolore y se degrade. Por lo tanto, cuando se utiliza como material de soporte, es necesario tratar posteriormente el objeto con limoneno. Muchos materiales de impresión 3D, como el PLA y el PETG, no son compatibles con el HIPS porque son sensibles a los álcalis y los ácidos. En cambio, la combinación funciona bien con ABS, que es resistente a los ácidos.

A diferencia del HIPS, el PVA se disuelve fácilmente en agua. (Créditos: XYZ Printing)

Por otra parte, el PVA sólo debe utilizarse con materiales con un punto de fusión similar para evitar errores de impresión. En teoría, el punto de fusión del PVA es de 230°C. Sin embargo, este punto de fusión dependerá del tipo de PVA. Para las formas totalmente hidrolizadas, el punto de fusión es más bajo, entre 160 y 180°C. En cambio, el HIPS tiene un punto de fusión de 220°C.

El PVA y el HIPS tienen propiedades similares en términos de resistencia a la tracción. La resistencia a la tracción es baja, en torno a 22 MPa, por lo que los materiales no son muy flexibles, aunque la adición de agua hace que el PVA sea más elástico. Ambos materiales son atóxicos e inodoros, aunque la impresión con HIPS puede producir humos desagradables.

Bobina de PVA desarrollada por ESUN. (Créditos: ESUN)

El proceso de impresión 3D con PVA y HIPS

Almacenamiento

Para que la impresión 3D con PVA tenga éxito, el filamento debe almacenarse en un lugar con una temperatura moderada (idealmente entre 15 y 25 °C), protegido de la luz , el polvo y la humedad. El PVA es propenso a enmohecerse y no debe utilizarse inmediatamente si ha absorbido humedad, o la pieza acabada puede deformarse e incluso mostrar otras anomalías como agujeros o burbujas. Para evitarlo, si el PVA ha estado húmedo, debe secarse primero, durante unas 8 a 12 horas a una temperatura de entre 50 y 80°C. Lo mejor es guardarlo en un recipiente hermético. En cambio, el HIPS tiene la ventaja de que no absorbe la humedad, sin embargo, es sensible a la luz ultravioleta.

Una bobina de PVA en el interior de la impresora 3D. (Créditos: IGO3D)

Facilidad de uso

En términos de configuración, al igual que con muchos otros materiales de soporte en la impresión 3D, es aconsejable no dejar espacio entre la parte del soporte en contacto con la pieza acabada y la propia pieza. Esto garantizará el mejor acabado posible de la superficie, sin rezumes ni otras anomalías. Como los soportes se disolverán, su adhesión a la pieza durante el proceso de impresión no supone ningún problema.

Para una buena adhesión del HIPS a la placa de impresión, se recomiendan soluciones como el pegamento o la cinta adhesiva. También puede utilizarse para este fin un preparado a base de ABS y acetona. Para el PVA, lo ideal es utilizar cinta adhesiva.

Para que el HIPS se adhiera mejor a la placa de impresión, se puede aplicar pegamento. (Créditos: Makerbot)

Para obtener buenos resultados de impresión con PVA, la placa de impresión debe precalentarse entre 45 y 60ºC y la extrusora a entre 185 y 200ºC. El HIPS, en cambio, requiere temperaturas más elevadas: entre 100 y 115ºC para la placa y entre 230 y 245ºC para la extrusora. Dado que es preferible utilizar un material de soporte con la misma temperatura de fusión que la del material del objeto impreso, el PVA y el HIPS no se utilizan como soportes para los mismos materiales. Por ejemplo, el PVA se utiliza preferentemente con PLA, TPLA, PETG y CPE, mientras que el HIPS se utiliza principalmente junto con el ABS.

Para una impresión óptima de PVA, se recomienda utilizar un escudo de rezumado para proteger la pieza y el soporte. Se trata de una pared que rodea la pieza y que se imprime al mismo tiempo que ésta. Su única finalidad es capturar el exceso de material procedente de la boquilla para que no dañe la pieza final.

En efecto, cuando una boquilla no se utiliza pero sigue calentándose, el filamento que contiene corre el riesgo de rezumar e incluso de obstruir la boquilla. Además, se recomienda utilizar un ventilador para enfriar las piezas en el caso del PVA, ya que permite que el plástico se solidifique más rápidamente y, por lo tanto, ayuda a reducir el encordado y a mejorar la calidad de la pieza impresa. En cambio, el uso de un ventilador de refrigeración no es esencial para el HIPS.

Al imprimir con HIPS, se recomienda utilizar un recinto cerrado para limitar la diferencia de temperatura entre el objeto impreso y el aire circundante. De este modo, se evitarán las curvaturas, deformaciones o delaminaciones causadas por un cambio demasiado brusco de temperatura. También es aconsejable disponer de un sistema de ventilación eficaz y un filtro de aire HEPA, así como protegerse las vías respiratorias, ya que la impresión en HIPS, a diferencia de la impresión en PVA, puede generar humos desagradables como el estireno.

La velocidad de impresión recomendada para el PVA es de unos 30 mm/segundo, inferior a la de la mayoría de los demás materiales, debido a su fragilidad. La velocidad de impresión para el HIPS, por su parte, oscila entre 40 y 80 mm/s. Ambos filamentos son bastante fáciles de imprimir si las impresoras están bien configuradas.

Al igual que el ABS, el HIPS tiende a curvarse durante la impresión, generando el efecto warping. (Créditos: Sculpteo)

Postratamiento

El postratamiento del PVA es muy sencillo. Basta con sumergir la pieza en un baño de agua durante una o dos horas hasta que se disuelva el soporte. El agua puede desecharse por el desagüe, ya que es un material biodegradable.

El postratamiento del HIPS es más delicado. Se aconseja empezar retirando las partes grandes a mano. Las partes restantes se disuelven con un disolvente químico como el ácido limónico. Esta táctica permite ahorrar disolvente, ya que un litro cuesta unos 30 euros. Durante el proceso de disolución, debemos protegernos los ojos, las vías respiratorias (mascarilla) y las manos (guantes de protección) para evitar irritaciones.

Si se utiliza HIPS como material de soporte, vale la pena cortar las partes más grandes antes de disolver la pieza. (Créditos: MatterHackers)

Aplicaciones de ambos materiales en la industria

Como hemos visto antes, el PVA y el HIPS se utilizan para fabricar soportes cuando se imprimen en 3D otros materiales. El PVA también puede utilizarse para fabricar prototipos y moldes. El sector del diseño también utiliza el PVA para crear objetos decorativos.

El HIPS, que no se disuelve en agua como el PVA, pero que es ligero, resistente a los impactos y puede imprimirse en una gran variedad de formas y colores, también se utiliza para fabricar piezas acabadas como juguetes y artículos infantiles. Es igualmente popular en la industria del automóvil para la producción de piezas interiores, como componentes de salpicaderos. El HIPS también se utiliza para fabricar carcasas para equipos eléctricos y electrónicos. Por último, se utiliza para crear envases, sobre todo en el sector alimentario (envases tipo «clamshell» para almacenar comida, etc.) y cosmético.

El HIPS se puede utilizar como material independiente para envases. (Créditos: Plastics Technology)

Fabricantes y precios

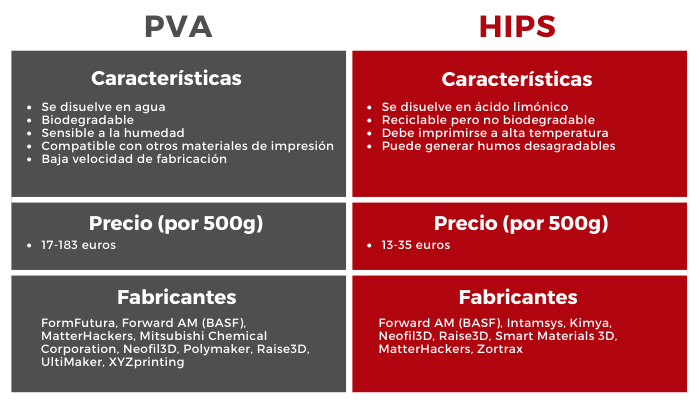

El filamento de PVA está disponible en el mercado con grosores de 1,75 y 2,85 mm. Antes de comprar el filamento, comprueba que el grosor coincide con el diámetro del extrusor de tu impresora 3D. Una bobina de 500 gramos de PVA cuesta entre 17 y 183 euros, aunque el precio medio supera los 46 euros. Sin embargo, los precios dependen del fabricante. Entre los proveedores de filamento de PVA se encuentran Arianeplast, eSUN, FormFutura, Forward AM (BASF), Infinite Material Solutions, INNOVATEFIL, MatterHackers, Mitsubishi Chemical Corporation, Neofil3D, Polymaker, PrimaCreator, Raise3D, RS PRO, UltiMaker y XYZprinting.

El HIPS es mucho menos caro que el PVA, y una bobina de filamento se vende por un precio que oscila entre los 13 y 35 euros. Entre los fabricantes más conocidos se encuentran Arianeplast, eSUN, Forward AM (BASF), Intamsys, Kimya, Nanovia, Neofil3D, Raise3D, RS PRO, Smart Materials 3D, MatterHackers y Zortrax. Ten en cuenta que los filamentos HIPS no siempre tienen la misma fórmula, por lo que debes prestar mucha atención. Algunos incluyen aditivos que facilitan el proceso de impresión pero pueden dificultar la eliminación del soporte tras la fabricación.

¿Qué piensas del uso del PVA y el HIPS como material de soporte en la impresión 3D? Deja tus comentarios en nuestras redes sociales: Facebook, LinkedIn y Youtube. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.