Problemas de impresión 3D: ¿por qué ocurren y qué hacer para evitarlos?

La impresión 3D se puede utilizar de varias formas, lo cual abre posibilidades que antes eran impensables, especialmente en términos de diseño. Sin embargo, estas posibilidades sólo se pueden aprovechar al máximo si la impresión 3D funciona como queremos. Desafortunadamente, este no es siempre el caso, por lo que incluso los modelos más simples a veces no se pueden imprimir correctamente. Pero, ¿por qué ocurren estos problemas de impresión 3D? ¿De dónde vienen? El día de hoy analizamos los diversos errores que puede encontrar un usuario, así como las soluciones asociadas. Estos problemas se refieren únicamente a la impresión 3D por FDM, basada en la extrusión de filamentos 3D. Por supuesto, hay otros errores cuando se trata de procesos y materiales distintos. La lista actual no es exhaustiva, hemos agrupado los principales desafíos a los que normalmente se enfrentan los usuarios para intentar darles solución.

Problemas de impresión 3D por la adhesión a la placa

Las primeras capas de una impresión son cruciales. Al formar la base del modelo, es esencial que se adhieran a la cama de impresión, de lo contrario, la pieza puede tener algunos defectos. En primer lugar, es importante limpiar a fondo la base de la impresora 3D y la boquilla, ya que los residuos de material pueden afectar la impresión y, por lo tanto, la adhesión. No olvidemos que no todas las bandejas tienen el mismo tipo de superficie, por lo que los termoplásticos no se adherirán a ellas de la misma manera. Por ejemplo, la superficie Build-Tak es más adecuada para imprimir con PLA.

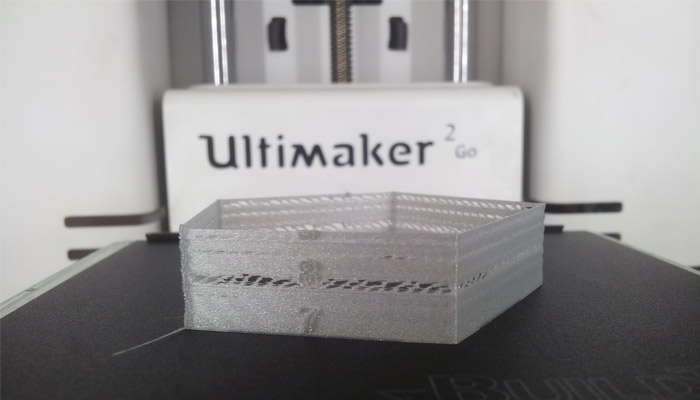

La deformación puede hacer que la pieza se desprenda.

Uno de los primeros problemas de la impresión 3D, es este fenómeno de alabeo, ligado a una adherencia insuficiente a la placa de fabricación. Las esquinas de la pieza impresa se hinchan hacia arriba, provocando en ocasiones que se desprenda por completo de la plancha. Es especialmente común cuando se imprimen piezas grandes o largas con materiales como ABS, nylon, PEEK, etc. Esto se debe a que las piezas de plástico a menudo se contraen después de la impresión, cuando se enfrían. Por ejemplo, si imprimimos ABS a 230°C y luego lo dejamos enfriar a temperatura ambiente, se contrae casi un 1,5%. Por tanto, se recomienda encarecidamente el uso de una placa calefactora, que permita que el filamento se mantenga a la temperatura de transición vítrea y reduzca la contracción. La temperatura óptima para la cama de impresión generalmente se encuentra en el las características del filamento adquirido.

Ten en cuenta que la velocidad de impresión es de gran importancia, especialmente para la primera capa. Por lo tanto, una solución podría ser reducir esta velocidad, y así el material tenga tiempo suficiente para adherirse a la superficie de la placa de construcción.

Por el contrario, puede suceder que la pieza se adhiera demasiado a la placa y sea difícil sacarla. Como es absolutamente necesario que el modelo esté completamente enfriado, se puede poner la bandeja, con la pieza en ella, en el congelador. Si aún no pierde su agarre, puedes intentar quitarlo con una espátula. Sin embargo, esto debe hacerse con la máxima precaución, de lo contrario el modelo se dañará o el plato se rayará.

Puedes quitar la pieza con una espátula.

Otra solución a este problema de impresión 3D es poner la bandeja y la pieza en un baño de agua caliente. No olvides que no se debe exceder la temperatura de transición vítrea, de lo contrario el modelo puede deformarse. Además, puedes cambiar los parámetros de adhesión en el software. Si seleccionamos los parámetros de adhesión adicionales, como Edge o Raft, debería facilitar aún más la separación del modelo.

Ampollas en las capas

El segundo defecto en el proceso de fabricación, son las ampollas, es decir, cuando las capas inferiores se hinchan hacia afuera. Este problema se produce cuando las capas inferiores no se han enfriado lo suficiente, pero el peso del resto de la pieza actúa sobre ellas empujándolas hacia afuera.

La primera solución puede ser ajustar la cama de impresión. Asegúrate de que esté nivelado, o de lo contrario habrá diferentes distancias entre la placa y la boquilla. Otra forma de eliminar el defecto podría ser reducir la temperatura de la cama de impresión. Es importante enfriar las capas inferiores lo suficiente, pero no demasiado rápido ya que se producirá el problema de deformación mencionado. Puedes optar por un sistema de refrigeración o poner más tiempo de trabajo en la bandeja: la impresora tardará más en diseñar los diferentes modelos, lo que permitirá la refrigeración de las capas.

La primera capa está más hinchada que las otras.

Subextrusión

Otro de los problemas con la impresión 3D es la subextrusión. Esto significa que no sale el suficiente material de la boquilla. Esto se aprecia en los espacios vacíos entre las capas, ya que, no están debidamente unidas. La subextrusión se debe a que la cantidad de material que sale de la boquilla es menor de lo que espera el software, puesto que las impresoras 3D aún no brindan este tipo de información. Además, existen varias causas que explican este fenómeno.

El problema puede estar relacionado con el diámetro del filamento, que debe especificarse en el software. Si los diámetros de los filamentos coinciden, pero persiste el problema de la subextrusión, se debe cambiar la cantidad de material extruido. Esto se puede ajustar con el multiplicador de extrusión: al aumentarlo, se extruye más material. Puede ser aconsejable proceder en pasos del 5% e imprimir una versión de prueba después de cada aumento para asegurarse de que se extruye la cantidad correcta de material. La subextrusión también se puede deber a una boquilla bloqueada o un filamento atascado en la extrusora. Deberás revisar también estas herramientas.

Faltan algunas capas, lo que provoca agujeros en la pieza.

Sobreextrusión

La contraparte de la subextrusión es la sobreextrusión. Como ya puedes imaginar, este problema de la impresión 3D consiste en un exceso de material extruido. Esto tiene un efecto negativo en las dimensiones exteriores y la calidad de impresión. Básicamente, aquí están disponibles las mismas soluciones que para la subextrusión, excepto que en este caso es necesario reducir el multiplicador de extrusión para extruir menos material.

Agujeros en la pieza impresa

Una vez finalizada la impresión 3D, se pueden formar agujeros en la capa superior si el filamento se ha enfriado mal o si los parámetros de fabricación no son correctos. Este error de impresión se debe a menudo al diseño de la pieza, cuando la pieza es hueca o con estructura de panal. La solución parece obvia: hay que ajustar la temperatura. Sin embargo, también se pueden encontrar soluciones en la configuración de impresión.

Lo primero que debemos verificar es si tiene suficientes capas superiores. Si el interior está hueco y tratas de imprimir una capa 100% sólida sobre él, es probable que se caiga o se hunda en los espacios vacíos. Para evitar esto, necesita varias capas sólidas en la parte superior del modelo. Es recomendable que tenga un grosor de 0,5 mm en el borde superior. La calidad de la superficie mejora con cada capa adicional. Otra solución podría ser aumentar el relleno del interior. Cuanto mayor sea la densidad de llenado, menores serán las distancias entre las diferentes paredes del interior.

Varias soluciones permiten evitar estos agujeros en las capas superiores.

Problema de encordado

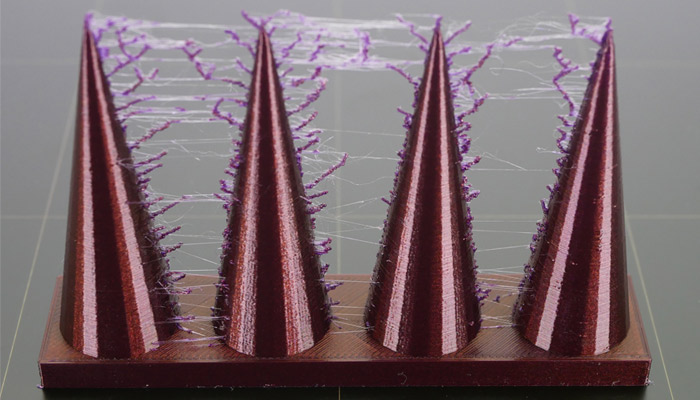

Otro de los problemas de impresión 3D es el encordado, relacionado con el filamento extruido. El fenómeno del «stringing», o encordado en español, corresponde a finos hilos de material que quedan entre las secciones de una pieza impresa en 3D. Por lo general, este problema se debe a que el material sigue saliendo de la boquilla a medida que se mueve de un punto a otro, cuando no debería. Normalmente, la impresora 3D puede evitar que la boquilla extruya el filamento al encogerse. Si este parámetro no está configurado correctamente, estos hilos pueden llegar a aparecer.

Una solución podría ser cambiar la configuración de retracción. Puedes modificar la distancia de retracción pero también su velocidad. El valor óptimo para la velocidad de retracción del filamento varía, pero como guía, puedes establecer un valor entre 20 y 100 mm por segundo. Otra solución es reducir la temperatura de extrusión, porque si es demasiado alta, el plástico es más líquido de lo que debería. Además, un ventilador no podrá enfriar el filamento correctamente y saldrá de la boquilla con mayor facilidad o de forma incontrolada. Lo último que puedes hacer es acortar las distancias de desplazamiento y / o aumentar la velocidad de desplazamiento.

Aparecen hilos entre las diferentes partes.

Las capas se deshacen

Si las diferentes capas extruidas no están bien soldadas entre sí, habrá una separación entre algunas. Una solución a este problema de impresión 3D puede ser reducir la altura de la capa. Generalmente, se dice que la altura no debe exceder el 80% del diámetro de salida de la boquilla. Si la altura de la capa es superior a este límite, las capas se aplicarán sin fuerza y, por lo tanto, no se unirán con la capa anterior. Si la altura de la capa ya se ha optimizado, otra solución puede ser aumentar la temperatura de extrusión. Esto tiene sentido, porque el plástico caliente se adhiere mejor que el plástico frío. La temperatura de procesamiento está indicada en el empaque de cada filamento. Esta es la única forma de asegurar una adhesión óptima a las capas.

Pueden aparecer separaciones entre algunas capas.

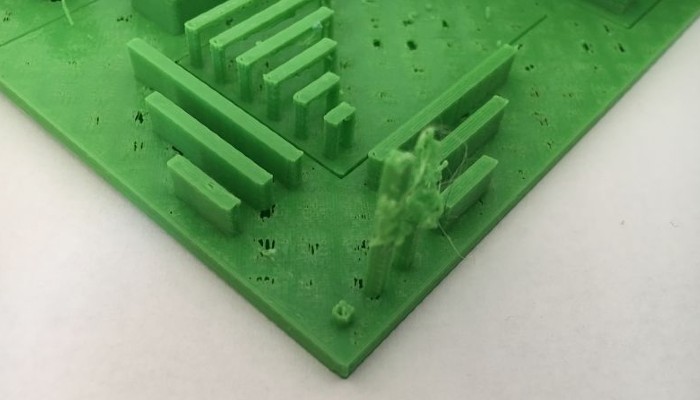

Los detalles más finos no se imprimen

Dado que la impresión 3D se utiliza actualmente para aprovechar las posibilidades de diseño, es importante obtener detalles finos y precisos. Sin embargo, la tecnología 3D FDM tiene sus límites y si intentas imprimir áreas que son más delgadas que el diámetro de la boquilla, habrá problemas de impresión.

La solución más obvia, por lo tanto, es utilizar una boquilla de menor diámetro, si es posible. Ciertas configuraciones del software permiten imprimir áreas más delgadas con perfiles específicos. Además, elegir un filamento de alta calidad puede marcar la diferencia. Sin embargo, si todo eso no sirve, queda volver a imprimir la parte con características más gruesas. Algunos softwares de corte, como Cura, Z-Suite o Simplify3D, puede ayudar en esta área, ya que verifican que el modelo 3D no contenga componentes de paredes demasiado delgadas.

Los detalles más finos pueden causar problemas de impresión 3D.

Conclusión

Los problemas de impresión 3D son muchos y pueden aparecer cuando menos lo esperas. Encontrar su causa no siempre parece fácil, lo cual dificulta aún más su corrección. Sin embargo, algunos fabricantes se han embarcado en el desarrollo de softwares 3D que puede detectar estos problemas de impresión y corregirlos directamente. Aun así, os recomendamos que probéis diferentes configuraciones en la máquina para ver qué funciona bien y qué no. No te desanimes, ¡la práctica es clave!

¿Qué piensas de estos problemas de impresión 3D? Deja tus comentarios en nuestras redes sociales: Facebook, LinkedIn y Youtube. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.

Me pasa que los detalles pequeños si salen pero quedan mal 😬