¿Por qué L’Oréal invirtió en fabricación aditiva?

Muchos grupos industriales han apostado por la fabricación aditiva para ganar agilidad, ofrecer productos más innovadores o aligerar procesos de producción, a veces demasiado pesados. Para los bienes de consumo, aporta una mayor personalización, una ventaja significativa ya que permite ofrecer soluciones a medida rápidamente, imposibles de concebir de otra manera.

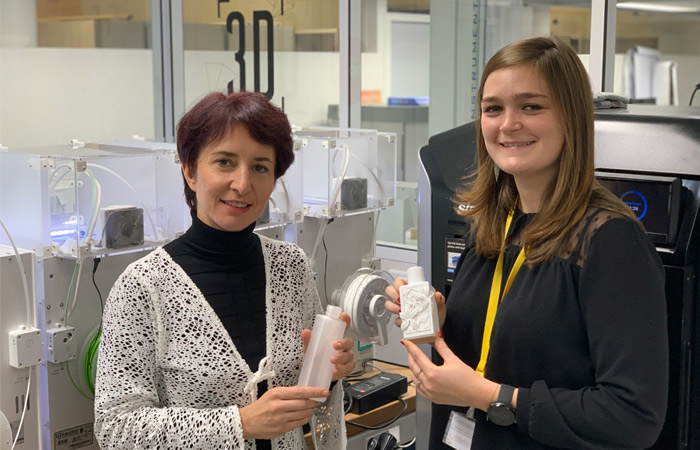

La multinacional L’Oréal entendió esto y comenzó a interesarse por las tecnologías 3D hace casi 26 años para diseñar envases más innovadores. Desde entonces, el grupo francés ha diversificado sus usos y tiene alrededor de sesenta impresoras 3D en todo el mundo. Nos reunimos con Anne Debauge, Líder de la Comunidad de Aditivos, y Matthew Forrester, Líder Técnico de Aditivos, para comprender qué aporta la fabricación aditiva a L’Oréal y cuáles son sus futuros proyectos.

3DN: ¿Podéis presentaros y contar vuestro vínculo con la fabricación aditiva?

Matthew: Hola, soy Matthew Forrester, responsable del despliegue de la fabricación aditiva en nuestros sitios donde la tecnología puede aportar agilidad en las áreas de creación de prototipos, herramientas industriales, producción directa y, en general, donde puede crear soluciones que generen beneficios.

Anne: Hola, soy Anne Debauge. Mi misión es acelerar la implementación de nuevas tecnologías para reducir el tiempo de desarrollo de nuestros productos y, en este contexto, mi papel es liderar a toda la comunidad de fabricación aditiva.

Matthew Forrester y Anne Debauge de L’Oréal

3DN: ¿Desde cuándo L’Oréal ha estado utilizando la fabricación aditiva? ¿En qué tecnologías ha invertido?

Anne: Adquirimos nuestra primera impresora FDM en nuestro sitio de diseño de envases en de Estados Unidos, en 1993. Hasta 2018, nuestros diversos centros de diseño utilizaron la fabricación aditiva como subcontratista para la validación de modelos de envases (cajas de maquillaje, botes, etc.) y 3 fábricas fueron equipadas con máquinas de tecnología FDM y SLA.

En 2018 comenzamos un programa de transformación digital para nuestras operaciones basado en la observación de que nuestros consumidores han cambiado más en los últimos 3 años que en los últimos 30. La primera prioridad de este programa es reducir a la mitad nuestro tiempo de desarrollo de productos y es en este contexto que decidimos internalizar la fabricación aditiva en todas nuestras fábricas y centros de diseño de envases. De 40 fábricas, actualmente tenemos 23 equipadas y el 100% de nuestros centros de diseño tienen un 3DLab: Clichy, Chevilly, EE. UU., China, Japón, México e India. Además, tenemos setenta impresoras 3D que cubren diferentes tecnologías: FDM, SLA, DLP y MultiJet.

El 3DLab en el centro de Clichy | Créditos: 3Dnatives

3DN: ¿Qué fabricáis con impresión 3D?

Matthew: Fabricamos prototipos de embalaje, prototipos de muebles y diseños del punto de venta, moldes de inyección de prototipos, herramientas de control de calidad y repuestos para nuestras líneas de embalaje de fábrica. También utilizamos la impresión 3D para el enfriamiento conforme en nuestros moldes de inyección y ocasionalmente para herramientas de compactación de polvos de maquillaje.

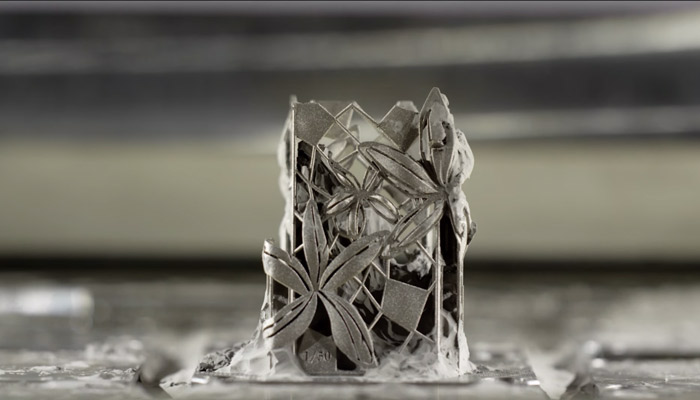

Anne: en abril de 2019, llevamos a cabo nuestro primer lanzamiento de un perfume cuyo empaquetado estaba compuesto de flores de jazmín hechas por fusión láser en un lecho de polvo: la colección La Maison Jasmins Marzipane Lancôme, una serie limitada de 50 copias numeradas ultra lujosas.

Gracias a la fabricación aditiva, L’Oréal diseña muchos prototipos, herramientas y moldes | Créditos: 3Dnatives

En el campo de la bioimpresión, contamos con un equipo de Investigación e Innovación que trabaja en el desarrollo de pieles bioimpresas para crear nuevos modelos innovadores in vitro. Esto permitirá evaluar nuestras fórmulas de una manera aún más predictiva que los modelos existentes, pero ayudará en el conocimiento de la piel humana normal y patológica.

3DN: ¿Qué beneficios obtiene L’Oréal de este uso?

Anne: Las ventajas de la fabricación aditiva son múltiples, tanto para nuestra organización como para el compromiso de nuestros empleados y nuestra capacidad de crear nuevas experiencias para los consumidores.

Matthew: A nivel de organización interna, ahora podemos diseñar un producto y probar su ergonomía durante el día. En la fase de diseño técnico, a menudo tenemos varias hipótesis de forma para crear un ensamblaje o una nueva característica. Ahora podemos ejecutar muchas más hipótesis a la vez y seleccionar las más relevantes en menor tiempo.

El laboratorio Clichy es uno de los siete 3DLab existentes en L’Oréal | Créditos: 3Dnatives

En la fábrica, el embalaje de nuevos formatos es cada vez más frecuente. La internalización de la producción de piezas y herramientas de formato nos permite ser mucho más ágiles. Por ejemplo, un técnico ahora puede diseñar e imprimir una pieza de formato en pocos días, para permitir el llenado de un nuevo diseño de botella sin tener que subcontratar por más tiempo plazos de entrega. Por ello, la fabricación aditiva nos da la libertad de emprender, crear nuevas funcionalidades.

3DN: ¿Cuáles son los obstáculos que enfrenta hoy con las tecnologías 3D?

Matthew: Para la producción a escala industrial, estamos en el principio de la tecnología, y la elección de materiales es muy limitada hoy en día. Nuestros requisitos en términos de seguridad de los materiales y preservación del medio ambiente (reciclabilidad) son muy altos. Por lo tanto, los casos de uso son limitados por el momento. El segundo obstáculo es el mayor tiempo de fabricación actual, que genera un costo adicional para los consumidores. Pero este panorama está evolucionando rápidamente y somos optimistas de que esta brecha se cerrará rápidamente.

Gracias a la fabricación aditiva de metal, L’Oréal ha diseñado el envase para su perfume La Maison Jasmins Marzipane Lancôme.

3DN: ¿Cuáles son los proyectos futuros de L’Oréal?

Anne: La fabricación aditiva abre la puerta a infinitas posibilidades. El día de mañana nos permitirá fabricar nuestros envases de una manera mucho más ágil, siempre acercándonos a las necesidades de nuestros consumidores. Permite, por ejemplo, la fabricación local y personalizada, así como la realización de diseños imposibles con tecnologías tradicionales.

3DN: En tu opinión, ¿cuál es el futuro de la fabricación aditiva en el sector de lujo?

Anne: Para 2025, nos hemos comprometido a hacer que el 100% de nuestros envases sean reciclables, compostables o reutilizables. En este nivel, la tecnología ofrece un océano de oportunidades de personalización. Además, el número de innovaciones es exponencial en todas las áreas: materiales, procesos, etc. Por lo tanto, somos muy optimistas para tener soluciones rápidamente disponibles alineadas con nuestros requisitos de calidad y materiales.

El equipo de 3Dnatives fue al 3DLab en Clichy para descubrir las tecnologías utilizadas por la empresa.

3DN: ¿Tenéis unas últimas palabras para nuestros lectores?

Matthew: La industria está creciendo, todos tenemos la suerte de experimentar los inicios de la cuarta revolución industrial. Hemos desplegado esta mentalidad internamente, mediante la construcción de una red real de fabricantes.

Anne: Los beneficios son impresionantes, y hemos decidido compartir los frutos de nuestro progreso con nuestras contrapartes y fabricantes en otras industrias. Estamos convencidos de que necesitamos unir fuerzas para inventar un mundo mejor. Puedes encontrar más información en nuestro sitio web.

¿Qué piensas de la inversión de L’Oréal en impresión 3D? Deja tus comentarios en nuestras redes sociales: Facebook, Twitter, Youtube y RSS. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.