Mejores resultados de impresión y más rápidos con el hotend de inducción INo Trident

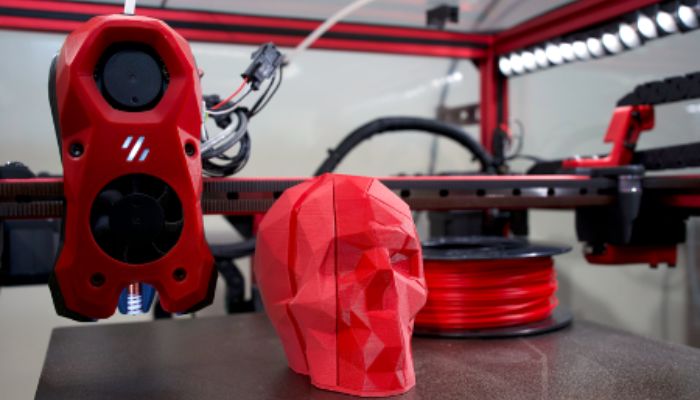

A menudo son los pequeños detalles los que marcan la diferencia. Aplicándolo a la impresión 3D, la elección de una máquina adecuada desempeña sin duda un papel importante. No solo en la calidad de las piezas impresas, sino también depende de sus componentes internos. Plasmics siempre se centra en el producto global para servir de forma óptima a sus clientes y sus aplicaciones con sus innovadoras soluciones de fabricación aditiva. En el corazón de la impresora FDM Plasmics DeltaS se encuentran el extrusor y el innovador hotend de inducción INo Trident. Ambos pueden adquirirse por separado y son compatibles con otras impresoras 3D del mercado.

La empresa Plasmic se centra en soluciones inteligentes y fáciles de usar orientadas a las necesidades del cliente. Gracias a su baja masa térmica, el hotend INo Trident permite pasar de una temperatura a otra a gran velocidad. Especialmente con filamentos espumosos y para puntos de rotura predeterminados (por ejemplo, estructuras de soporte), esta opción supone un cambio radical.

El extrusor Plasmics FourRunner.

Para poder atender aún mejor al mercado B2B en el futuro, Plasmics ha revisado su buque insignia INo Trident y el extrusor FourRunner y ofrece las soluciones en nuevas versiones orientadas a las necesidades de los clientes B2B.

La principal diferencia entre las dos versiones es que el nuevo hotend permite procesar filamentos de mayor diámetro. Mientras que el hotend original tiene un diámetro de filamento de 1,75 mm, la geometría general de la bobina se ha rediseñado para la nueva versión. Ahora, el nuevo hotend también está disponible para filamentos de 2,85 mm. Para interpretar mejor estas diferencias en el mercado B2B, echemos un vistazo a las principales características del INo Trident original y de la nueva versión.

INo Trident optimiza el tiempo de impresión y la variedad de materiales

El INo Trident consta de una brida de montaje clásica para impresoras 3D, una carcasa de aluminio, una bobina de inducción y la boquilla de acero templado para herramientas. Con menos de 30 g, la solución es ligera, lo que se nota especialmente en movimientos más rápidos y menos vibraciones. El innovador sistema de calentamiento permite alcanzar una temperatura de 200°C en cuatro segundos. La temperatura máxima del hotend es de 500°C. Se enfría rápidamente, cinco veces más rápido que un hotend de 30W. Esta velocidad de calentamiento y enfriamiento se nota especialmente en el tiempo total de impresión cuando se utilizan varios materiales o se manipulan filamentos con propiedades que dependen de la temperatura.

Otra ventaja del hotend de inducción es su eficiencia energética. La boquilla no tiene que calentarse mediante un bloque calefactor, como suele ser el caso, sino directamente por inducción. Esto significa que se necesita menos energía en general, ya que hay que calentar, controlar y enfriar menos masa térmica. Además, el control de la temperatura del filamento es más preciso y la impresión 3D puede controlarse de forma selectiva. Esto es importante cuando se procesan materiales de alto rendimiento. Así, el INo Trident es adecuado para imprimir una amplia gama de materiales, incluidos los filamentos GF, CF y PEEK. Por tanto, es compatible con todos los filamentos habituales del mercado y puede montarse en impresoras 3D estándar.

A la izquierda, el stand de Plasmics en Formnext. A la derecha, el hotend INo Trident para filamentos de 2,85 mm.

Los diámetros de boquilla anteriores eran de 0,4 a 0,6 mm para filamentos de 1,75 mm de diámetro. Aunque esta versión es muy popular en el mercado B2C, la demanda de una versión más grande por parte de los clientes B2B, que suelen trabajar con filamentos de 2,85 mm, se ha hecho más fuerte. Plasmics ha respondido a estas voces con un hotend revisado que está diseñado para ofrecer la máxima vida útil. El nuevo hotend permite un diámetro de boquilla de 0,6 a 1,0 mm para filamentos de 2,85 mm. El resultado es un mayor control sobre el filamento y tiempos de calentamiento y enfriamiento aún más rápidos. El filamento puede calentarse de temperatura ambiente a 250°C en 15-20 segundos y el hotend se enfría por debajo de la temperatura de transición vítrea en sólo cinco a ocho segundos. Esta velocidad repercute positivamente en el tiempo total de impresión. A los clientes les impresiona especialmente que el control de la temperatura pueda evitar hábilmente la formación de hilos y la formación de burbujas.

Las características del INo Trident (calentamiento y enfriamiento rápidos, buen control de la temperatura, etc.) la hacen ideal para la impresión a temperatura variable. Por lo tanto, admite una amplia gama de materiales necesarios para diferentes aplicaciones, minimiza las impresiones defectuosas, facilita la producción de piezas con diferentes propiedades de material y puede producir piezas más resistentes para industrias como la aeroespacial y la de la construcción. También puede utilizarse para imprimir materiales como Varioshore, que cambian sus propiedades con la temperatura.

El INo Trident es ideal para la impresión a temperatura variable.

Algunos clientes ya están probando las nuevas versiones del hotend y el extrusor. En la Universidad de Brno, por ejemplo, el hotend de 2,85 mm se conectó a un robot de 5 ejes. Según Plasmics, los comentarios sobre la versión de 2,85 mm han sido muy positivos hasta el momento, ya que se puede lograr una mayor estabilidad del proceso al ser menores las desviaciones en la precisión del diámetro de los filamentos utilizados que con los filamentos de 1,75 mm.

El extrusor, que puede adquirirse en un paquete doble con la boquilla, también impresiona por su extraordinario rendimiento. Al duplicar el número de engranajes sincronizados, también se duplican las superficies de contacto. La mejora de los parámetros de producción permite a su vez un mejor control del filamento y una reducción del deslizamiento. Plasmics también está trabajando actualmente en una versión de alto par para configuraciones Bowden. Para ello informaremos en cuanto Plasmics anuncie novedades al respecto.

Puedes ver los desarrollos de la empresa hasta la fecha aquí y obtener más información. También tendrás la oportunidad de conocer todos los desarrollos de Plasmics en directo en el stand conjunto con OnShape en Formnext, del 19 al 22 de noviembre de 2024, e intercambiar ideas con la empresa in situ.

¿Qué piensas del hotend INo Trident desarrollado por Plasmics? Deja tus comentarios en nuestras redes sociales: Facebook, LinkedIn y Youtube. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.

*Créditos de todas las fotos: Plasmics