El PEKK en la impresión 3D: un material de alto rendimiento para la industria

La polieterquetoncetona, mejor conocida bajo sus siglas PEKK, es un termoplástico semicristalino que se utiliza cada vez más en el mercado de fabricación aditiva. A menudo comparado con PEEK, pertenece a la misma familia, la de PAEK, conocida por sus propiedades mecánicas y químicas. Más fácil de imprimir que PEEK, en particular gracias a su menor tasa de cristalización, PEKK se encuentra principalmente en forma de filamento compatible con máquinas de alta temperatura. También se puede encontrar en forma de polvo para un número muy limitado de impresoras SLS.

Fue desarrollado y comercializado por primera vez en 1988 por Dupont, para el sector aeroespacial. Luego, a principios de la década de 2000, su composición fue mejorada por la empresa Oxford Performance Materials, comprada por Arkema en 2009. Cómo y por qué se usa PEKK hoy en día, qué fabricantes ofrecen el material y más información sobre el termoplástico podrás encontrarlo en esta guía completa.

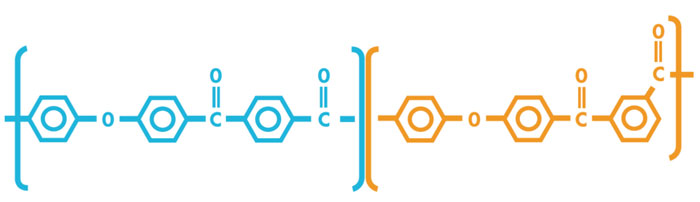

La posición de los enlaces cetónicos se puede cambiar | Crédito: Arkema

Fabricación y propiedades

Como hemos dicho antes, el PEKK se relaciona con el PEEK debido a su similitud en componentes y nombre. Ambos materiales contienen cetona y éter. La principal distinción entre estos dos polímeros de alto rendimiento empieza en la proporción éter/cetona: PEKK tiene una mayor cantidad de enlaces cetona, que son más flexibles que los enlaces éter. Esto, en concreto, aumenta la resistencia de las cadenas poliméricas, lo que se traduce en mayores temperaturas de fusión y transición vítrea (la temperatura a la que el polímero comienza a ablandarse). Es importante mencionar que la proporción éter/cetona no es la única diferencia entre estos materiales. De hecho, la ubicación de los enlaces cetónicos en el anillo aromático puede variar, lo que permite ajustar la temperatura de fusión y la velocidad de cristalización.

En términos técnicos, PEKK tiene un menor grado de cristalinidad, lo que significa que se puede considerar como un polímero amorfo. Además, PEKK tiene una excelente resistencia tanto al desgaste como a las influencias químicas. Esto se manifiesta, entre otras cosas, en que sólo unos pocos líquidos, como el benceno o los alcoholes, pueden atacar al PEKK. El material también tiene excelentes propiedades de rigidez dieléctrica y aislamiento, lo que es una gran ventaja en el sector de la electrónica. Además, el PEKK no es inflamable ni emite humos tóxicos.

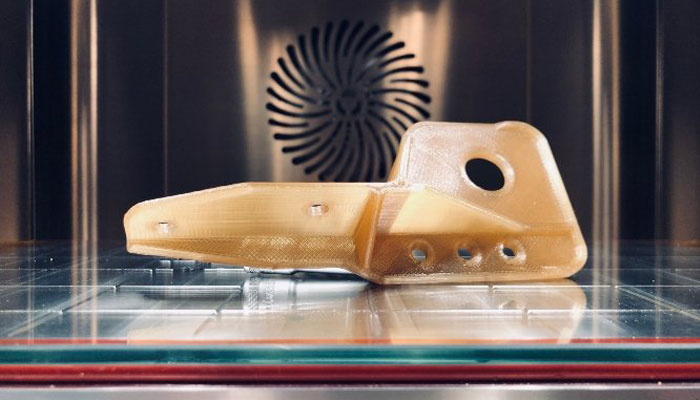

Un soporte de puerta de avión impreso en 3D con PEKK | Créditos: miniFactory

Impresión 3D por PEKK

Comparado con PEEK, PEKK es un material bastante más fácil de imprimir. Esto se debe a que PEKK se ve menos afectado por los efectos del enfriamiento y, por lo tanto, tiene una mejor adhesión a la cama de impresión, evitando así los efectos de deformación. Además, PEKK ofrece una apariencia visual de mayor calidad y mejores propiedades de desgaste y fricción. En términos de propiedades de impresión, PEKK tiene una temperatura de extrusión entre 340 °C y 360 °C y también requiere una placa calentada y una cámara de presión cerrada calentada. Por último, los requisitos son los mismos que para PEEK, excepto que la temperatura del extrusor es ligeramente más baja.

Áreas de aplicación del material.

En cuanto a las áreas de aplicación, PEKK es muy popular en la industria aeroespacial y en la automotriz, pero también en la industria del petróleo y el gas debido a su resistencia a la presión y a las altas temperaturas. Tiene una alta relación peso/resistencia, lo que lo convierte en una solución ideal para la fabricación de piezas estratégicas en la industria aeroespacial, que busca constantemente reducir el peso de sus componentes. El material del grupo de polímeros PAEK se utiliza también para piezas moldeadas de alto rendimiento, como ruedas dentadas, hélices o en bombas y sistemas de alta presión. A su vez, en medicina, se aprovechan las ventajas del material y los dispositivos médicos e implantes adaptados al paciente están hechos de PEKK. El material también se utiliza a menudo como sustituto del metal debido a su alta resistencia.

Fabricantes y precio

Actualmente, el mayor productor de PEKK en el campo de la fabricación aditiva es la empresa química francesa Arkema. El fabricante ofrece Kepstan® PEKK como filamento para impresión 3D FDM/FFF. El grupo alemán Lehvoss también ha desarrollado los llamados filamentos LUVOCOM 3F PEKK, que incluyen opciones con relleno de fibra de carbono y fibra de vidrio. Algunos fabricantes de materiales de impresión 3D también ofrecen el filamento de alto rendimiento. Entre ellos, la empresa francesa KIMYA con su PEKK-A y PEKK Carbon, pero también las empresas Nanovia, 3DXTech y 3D4Makers. En cuanto al precio, el precio de una bobina de 500 gramos oscila entre los 400-500€, por lo que es más probable que los filamentos reforzados con fibra de carbono se encuentren en el rango de precios más alto. Con respecto a la variante en polvo del material, EOS con su EOS P 810 es actualmente el único fabricante de impresoras SLS que es compatible con el material.

El filamento PEKK-A del fabricante Kimya (Créditos: Kimya)

*Créditos foto de portada: 3DGence

¿Qué piensas de la utilización del PEKK en impresión 3D? Deja tus comentarios en nuestras redes sociales: Facebook, Twitter, Youtube y RSS. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.