PEEK vs PEKK: ¿Qué material de alto rendimiento elegir para impresión 3D?

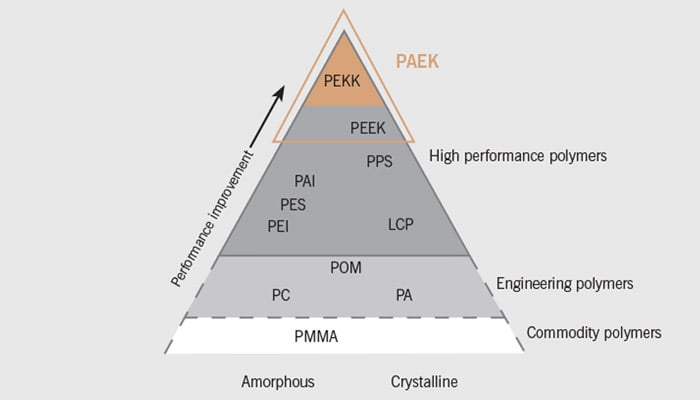

Los materiales en la fabricación aditiva son un componente clave del proceso, dando a la pieza final las propiedades químicas y características mecánicas concretas. El mercado actual se beneficia de una amplia variedad de materiales, desde polímeros hasta metales, cerámicas y tintas orgánicas. Si nos fijamos en los plásticos, son muy numerosos y más o menos técnicos para imprimir. Ya sea filamento, resina o polvo, cada uno tiene sus especificidades. Ahora nos centraremos en la categoría de polímeros de alto rendimiento y más particularmente en la familia de poliariletercetonas (PAEK). En especial, hay dos materiales cada vez más utilizados por los fabricantes: PEEK y PEKK.

Principalmente utilizados en la denominada industria de fabricación tradicional (inyección de plástico, mecanizado, etc.), el PEEK y el PEKK tienen características térmicas muy interesantes y son reconocidos por su alta resistencia. Además, en los últimos años han sido compatibles con ciertos procesos de fabricación aditiva, en particular la deposición de material fundido (FDM) y la sinterización de polvo. Pero, ¿cuáles son las diferencias entre estos dos termoplásticos de alto rendimiento? ¿Cuál deberías elegir? ¡Te lo contamos todo!

El PEEK y el PEKK forman parte de los materiales de alto rendimiento.

Composición y características

A la hora de comparar dos polímeros de alto rendimiento, es importante conocer su composición y propiedades, para poder entender cómo se comportarán durante el proceso de fabricación, lo cual puede ser un punto clave en la toma de decisión. Como sabemos, estos dos materiales pertenecen a la familia PAEK, es decir, de la poliariletercetona, que son un grupo de termoplásticos semi-cristalinos y amorfos de alto rendimiento. Dentro de la familia PAEK, el polímero más comúnmente utilizado es el PEEK, el cual está formado por una estructura molecular de 1 cetona y 2 éteres. Por otro lado, el PEKK tiene una estructura molecular inversa al PEEK: cuenta con 2 cetonas y 1 éter. Los enlaces de cetona son más flexibles, por lo que aumentan la flexibilidad del polímero en cuestión. Esto significa que la temperatura de transición vítrea (temperatura a la que el polímero comienza a ablandarse) y la temperatura de fusión son más altas con PEKK.

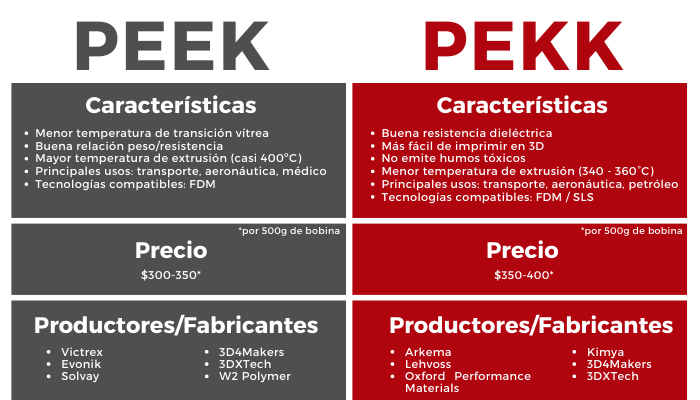

Entre las principales características de ambos materiales, encontramos que tienen una gran resistencia mecánica, resistencia a altas temperaturas, a la fatiga y tiene baja inflamabilidad. En el caso del PEKK, este termoplástico avanzado puede soportar más los efectos de fluidos químicos, tiene buena estabilidad dieléctrica (no es buen conductor de la electricidad), y no emite humos tóxicos durante el proceso de fabricación. Por otro lado, el PEEK tiene excelentes propiedades mecánicas y cuenta con una buena relación peso/resistencia, lo que le permite ser un sustituto de ciertos metales. Además, puede ser esterilizable, lo cual permite que sea usado en aplicaciones dentro del sector de la salud.

Piezas impresas en 3D con PEKK | Créditos: miniFactory

En este caso, las propiedades más importantes corresponden tanto al PEEK como al PEKK, ya que forman parte de la misma familia de polímeros; sin embargo, tienen otras características en las que difieren notablemente. La principal distinción entre estos dos materiales se encuentra en su grado de cristalinidad y la velocidad de cristalización. Este concepto hace referencia al total de regiones cristalinas que se encuentran en un polímero, y se representa como un porcentaje. En este caso estamos comparando dos elementos semi-cristalinos, sin embargo, su grado de cristalización depende y varía según la manera en la que son procesados. Por lo general, cuando hablamos del proceso de impresión 3D, el PEEK puede alcanzar un alto nivel de cristalización, mientras que el PEKK tiene una estructura cristalina mucho menor. La cristalinidad afectará a las propiedades de la pieza final mientras que la velocidad de cristalización y la reología tendrán un impactor en la facilidad de impresión.

Facilidad de impresión

Para hablar de la facilidad de impresión 3D, vamos a centrarnos en la tecnología más utilizada en este sector, el modelado por deposición fundida (FDM). Al tratar con polímeros termoplásticos de alto rendimiento, debemos tener conocimientos avanzados para no cometer errores a la hora de imprimir, y por tanto no malgastar estos costosos materiales. Además, necesitaremos contar con una impresora 3D que cumpla ciertos requisitos en términos de temperatura. Al utilizar el PEEK en la impresión 3D, se necesita una máquina con un extrusor que pueda alcanzar los 400°C, así como una cámara calentada a 120°C y una placa de construcción precalentada que pueda alcanzar los 230°C para poder quitar la pieza sin problemas. En el caso del PEKK amorfo, los requerimientos serán muy similares, aunque no tan exigentes. La temperatura de extrusión por lo general estará entre 340 y 360°C, por lo que se requerirá una placa precalentada y un recinto de impresión cerrado.

Sistema de refrigeración impreso en 3D con PEEK | Créditos: Apium

En términos técnicos, cuando el filamento extruido se solidifica, se produce un alineamiento parcial de las cadenas moleculares en el polímero. Basado en núcleos de cristalización, las cadenas moleculares se pliegan y forman regiones ordenadas. Por lo tanto, cuanto menos porcentaje de núcleos de cristalización tenga el polímero, más rápido será el proceso de enfriamiento, y por tanto las capas tendrán una mejor adhesión entre sí. Esto a su vez evitará el fenómeno denominado warping. En otras palabras, si el proceso de enfriamiento y solidificación es demasiado rápido, las cadenas moleculares no se plegarán correctamente y esto afectará directamente a la adhesión de la pieza a la cama de impresión, así como a sus propiedades mecánicas finales.

Como hemos mencionado anteriormente, el PEKK tiene un grado de cristalización menor que el PEEK. Esto significa que se verá menos afectado en el proceso de enfriamiento una vez se haya impreso la pieza en 3D. Por lo tanto, en términos de facilidad a la hora de imprimir en 3D, podemos entender que el PEEK será más complejo y técnico de utilizar, ya que se requieren conocimientos específicos que permitirán al usuario controlar el proceso de extrusión así como los pasos de enfriamiento. Por otro lado, cuando hablamos de la tecnología de sinterizado selectivo por láser (SLS), el polímero se comporta de manera diferente en función del tamaño de la piezas que queremos fabricar. Esto quiere decir que las deformaciones causadas por el efecto warping será mucho menor o incluso inexistente en el caso de modelos pequeños, pero cuanto más grande es la pieza a crear, más difícil será controlar los parámetros de impresión.

Postratamiento de PEEK y PEKK

El posprocesamiento de PEEK y PEKK no es del todo sencillo. En la tecnología FDM, el uso de soportes para diseñar piezas más complejas se ha vuelto casi imprescindible. Sin embargo, existen muy pocos soportes de impresión compatibles con estos dos termoplásticos: la mayoría de las soluciones no son tan resistentes al calor y, por lo tanto, no se pueden utilizar. Algunas empresas han desarrollado soportes de impresión 3D para estos materiales de alto rendimiento, como 3DGence o AquaSys. A pesar de esto, los materiales siguen siendo más caros que los medios convencionales.

Los soportes de impresión de 3DGence son compatibles con materiales de alto rendimiento | Créditos: 3DGence

Si por otro lado optas por el proceso de sinterización, la necesidad de soportes de impresión desaparece, pero en este sentido habrá que evaluar el precio por kilo de polvo, aunque hablaremos de esto más adelante.

Si hablamos de los métodos de posprocesamiento como tal, cabe destacar que es posible recocer piezas impresas en 3D con PEEK o PEKK para mejorar la fusión de las capas y dar a la pieza final unas características mecánicas aún mayores. Algunas impresoras 3D integran este paso de recocido directamente en su máquina, como la miniFactory Ultra. Además, su pieza impresa en 3D con PEEK se puede mecanizar con métodos como taladrar o tornear. También se pueden metalizar las piezas si fuera necesario.

Aplicaciones

En lo referente a la utilización del PEEK y el PEKK, podemos encontrar similares sectores de aplicación. Las industrias que más adoptan estos materiales de alto rendimiento son la aeroespacial, automotriz y aeronáutica, debido a las ya mencionadas características avanzadas, como la resistencia mecánica y a altas presiones, la ligereza, rigidez, y otras muchas otras. La principal diferencia en términos de aplicación la encontramos en que el PEEK puede ser esterilizable, por lo que se puede integrar en el sector médico. Además, sus características permiten favorecer la osteointegración, es decir, la conexión directa, estructural y funcional entre un hueso y la superficie de un implante sometido a carga funcional. Por otra parte, el PEKK tiene buena resistencia a fluidos químicos, por lo cual se puede utilizar en la industria de petróleo y gas. Esto último no quiere decir que el PEEK no sea adecuado para el sector petrolero, simplemente el PEKK tendrá mayor resistencia a los químicos con los que se trabaja en este ámbito.

El PEKK se utilizará más en el sector del petróleo y gas | Créditos: Kimya

Los precios del PEEK y del PEKK

Como podrás imaginar, el PEEK y el PEKK son materiales más caros que la mayoría de los polímeros del mercado, debido a sus propiedades y características. De media cuesta entre 300 y 350€ una bobina de 500 gramos de PEEK mientras que la misma cantidad de PEKK costará entre 350 y 400€. Obviamente, si apuestas por uno de estos polímeros, pero reforzados con fibra de carbono de alto rendimiento, el precio será más alto.

Para el polvo de PEKK, estamos hablando de un precio alrededor de los 500€ el kilo. Por lo tanto, la impresión 3D SLS puede se una opción realmente cara si se considera que una máquina EOS P800 requiere alrededor de 100 kilos de polvo, un cálculo basado en sus dimensiones. Y aunque alrededor del 50% del polvo no utilizado se puede reciclar, los trabajos de impresión SLS con materiales de alto rendimiento son bastante costosos en comparación con el nylon. Por lo tanto, será necesario asegurarse de que el archivo 3D sea perfecto con la configuración de impresión correcta: ¡un mínimo error puede salir muy caro!

Piezas impresas en 3D con PEKK mediante un proceso de sinterización en polvo | Créditos: Arkema

Fabricantes y productores

Como hemos explicado, PEEK y PEKK están disponibles principalmente en forma de filamentos pero también existen polvos para sinterizar. Si comenzamos con PEEK, los principales productores del material son empresas químicas como Victrex, Evonik o Solvay. La mayoría de ellos ha desarrollado su propia oferta de filamentos; Victrex, por ejemplo, ofrece la gama Low Melt PAEK (LMPAEK) y trabaja con fabricantes de máquinas de alto rendimiento como Intamsys y 3DGence; Evonik ha desarrollado su línea VESTAKEEP® para la impresión 3D de implantes.

Más allá de los químicos, existen varios fabricantes de materiales de impresión 3D que ofrecen PEEK: 3DXTECH, 3D4Makers, W2 Polymer y OPM. Además algunos fabricantes de máquinas también lo están haciendo, como Zortrax con su Z-PEEK.

Para PEKK, la empresa francesa Arkema sigue siendo el mayor fabricante, ya sea en forma de polvo o granulado. Su gama PEKK Kepstan® satisface así las necesidades de muchos clientes. La empresa Lehvoss también ofrece su LUVOCOM 3F PEKK 50082 NT en forma granular. Por último, Oxford Performance Materials ofrece un polvo PEKK, dedicado al sector médico. En cuanto a los fabricantes de filamentos PEKK, podemos citar la marca francesa Kimya, la empresa holandesa 3D4Makers, la estadounidense 3DXTECH e incluso Nanovia.

¿Qué piensas de la utilización del PEEK y el PEKK en la fabricación aditiva? Deja tus comentarios en nuestras redes sociales: Facebook, LinkedIn y Youtube. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.

ME GUSTARIA COMPRAR RESINA DE PEEK Y SABER CON QUE IMPRESORAS DEL MERCADO SON COMPATIBLES CON ESTA RESINA ASI COMO EL COSTO