PA11 vs PA12, ¿qué tipo de nylon elegir en la impresión 3D?

El nylon, también conocido como poliamida (PA), es un polímero termoplástico o grupo de materiales plásticos que se utiliza con frecuencia en la impresión 3D. Es especialmente apreciado por su capacidad para soportar elevadas cargas mecánicas y por su resistencia al calor, al desgarre y a la abrasión. Por lo tanto, se usa con frecuencia en la fabricación de componentes elásticos, por ejemplo en las industrias automovilística y aeroespacial, pero también en la medicina. En la impresión 3D se utilizan muchos tipos diferentes de nylon, que se diferencian por su nombre en función del número de átomos de carbono que contienen. La PA6 es la más utilizada en la impresión 3D FDM, mientras que la PA11 y la PA12 se emplean en los procesos de polvo. Aunque los campos de aplicación de la PA11 y la PA12 se solapan, ambos plásticos presentan algunas diferencias importantes. En este artículo, comparamos los dos materiales y examinamos sus propiedades respectivas, su origen, sus requisitos de fabricación y, por último, sus aplicaciones y categorías de precios.

Origen y características de los materiales

Las poliamidas se diferencian según su nomenclatura y el número que hay detrás de la designación común PA se basa en el número respectivo de átomos de carbono. Por lo tanto, las PA11 y PA12 parecen bastante similares. Sin embargo, los dos tipos de nylon difieren en muchos aspectos, empezando por su origen y producción. La PA12 es un termoplástico semicristalino, de estructura lineal, que se obtiene a partir de gas natural o petróleo crudo. Mediante un proceso químico se obtiene la lactama láurica, que es la molécula de partida para la producción del PA12. La empresa Chemische Werke Hüls AG introdujo la PA12 por primera vez en 1963 en cooperación con Emser Werke. Desde entonces, el homopolímero, que consta de un componente monómero, se ha establecido en muchas aplicaciones. Sin embargo, la PA12 está cada vez más en el punto de mira debido a su origen.

El PA11 se obtiene del aceite de ricino y, por tanto, se considera una alternativa más respetuosa con el medio ambiente que el PA12. (Créditos: Jellypipe)

Con el foco puesto en una mayor sostenibilidad y por lograr una producción más “verde”, las empresas están recurriendo a materiales alternativos con propiedades similares. Esto ha impulsado el auge de la PA11, ya que esta poliamida es de origen orgánico. La PA11 se produce a partir de materias primas renovables, que se obtienen de derivados vegetales. Para ello se suele utilizar el aceite de ricino, que a su vez se obtiene de las semillas del árbol milagroso africano “Ricinus communis” gracias a su prensado. A partir del aceite de ricino se obtiene un aminoácido (el ácido 11-aminoundecanoico) mediante síntesis de monómeros. La posterior polimerización de los monómeros da lugar a la PA11. Por lo tanto, se parece más a la PA6 en su origen y está muy alejada de su compañera de número de código, la PA12. Aunque la PA11 se considera la alternativa más sostenible debido a su origen biológico, no es biodegradable. Al igual que otras poliamidas, debe clasificarse en un sistema de recogida especializado antes de que pueda procesarse para su reciclado.

Aunque los orígenes de la PA11 y la PA12 difieren, son similares en cuanto a sus propiedades mecánicas, por lo que a menudo se utilizan para fines similares en la industria. Así, la PA11 y la PA12 se consideran extremadamente robustas, fuertes y resistentes e impresionan por su comportamiento al deslizamiento y al desgaste y por su resistencia química. La PA12 se considera el más ligero de todos los plásticos de poliamida y se diferencia de las demás poliamidas por su baja concentración de grupos amida. La PA12 también es inferior a las demás poliamidas en cuanto a su baja absorción de agua y densidad. Aunque la PA11 también absorbe relativamente poca agua para una poliamida, no está a la altura de la PA12 en este aspecto. Sus ventajas residen en sus propiedades mecánicas, que superan a las de la PA12. La PA11 tiene una gran ductilidad y una excelente resistencia al impacto. Es muy resistente a la abrasión y a la fatiga, y las piezas fabricadas con PA11 se caracterizan por una mayor isotropía. El material puede soportar temperaturas de hasta 190°C, aunque las temperaturas continuas suelen oscilar entre -40°C y 125°C. Las piezas acabadas de PA11 son a la vez resistentes, duraderas y tienen una superficie mate de color opaco. Esto también se encuentra en las piezas fabricadas con PA12. En ambos casos, las piezas pueden colorearse posteriormente.

El PA12 (blanco) es el tipo de nylon más ligero, mientras que el PA11 (gris) tiene mejores propiedades mecánicas. (Créditos: Jellypipe)

En términos de temperatura de funcionamiento, el PA12 tiene peores prestaciones que el PA11, ya que puede soportar el rango extremo de -50°C – 150°C, pero su temperatura de uso continuo es de sólo 50-80°C. Al igual que la PA11, también es muy resistente a la abrasión y tiene una alta resistencia a la fatiga. Es resistente a grasas, aceites, disolventes, álcalis y soluciones salinas, por lo que las piezas fabricadas con PA12 son muy resistentes al desgaste y fáciles de soldar y unir. La PA12 no sólo es la poliamida más ligera, sino también la más resistente al agrietamiento por tensión. Aunque el comportamiento al impacto de la PA12 es muy bueno, no puede compararse con el de la PA11. En comparación directa con la PA11, la PA12 no está a la altura en términos de resistencia y dureza. Por esta razón, se refuerza a menudo con compuestos de fibras de vidrio o de carbono para compensar esta deficiencia.

Ambos materiales suelen ser compatibles con los tejidos, y las piezas fabricadas con ellos son aptas para el contacto con la piel humana. Sin embargo, cabe mencionar que algunos fabricantes consideran que la PA12 también es apta para el contacto con alimentos y, por lo tanto, puede utilizarse para este fin, mientras que no siempre es el caso de la PA11. Sin embargo, hay polvos de PA11, como PA11 Blue de APC-Tec, que están aprobados por la FDA para el contacto con alimentos. Por tanto, en lo que respecta a la utilización con alimentos y el contacto con tejidos humanos, hay que comprobar las propiedades y certificaciones individuales en función del fabricante.

Impresión 3D con PA11 y PA12

Como hemos mencionado, en la impresión 3D, la poliamida se procesa principalmente como filamento y polvo. También podemos encontrar resinas para el proceso SLA, que imita las propiedades de los termoplásticos de PA. El filamento de nylon se refiere sobre todo a la PA6, que está disponible principalmente en esta forma y sólo de forma limitada como polvo. En cambio, la PA11 y la PA12 se utilizan principalmente en procesos basados en polvo. Esto se debe a las propiedades termoplásticas del material, ya que el nylon se puede moldear o fusionar especialmente bien mediante calor. Varios fabricantes ofrecen PA11 o PA12 para impresión 3D con polvo, incluidos el sinterizado selectivo por láser (SLS), la tecnología Multi Jet Fusion (MJF), el sinterizado de alta velocidad (HSS) y la tecnología de fusión de absorción selectiva (SAF). Estos procesos se caracterizan por una gran productividad y una alta tasa de reciclabilidad del polvo no utilizado para futuros procesos de fabricación. Con SLS puede reciclarse aproximadamente el 50% del polvo, y con MJF este porcentaje es aún mayor, del 70%, aunque los porcentajes reales pueden variar en función del fabricante del material. HP está experimentando actualmente con materiales reciclables al 99%.

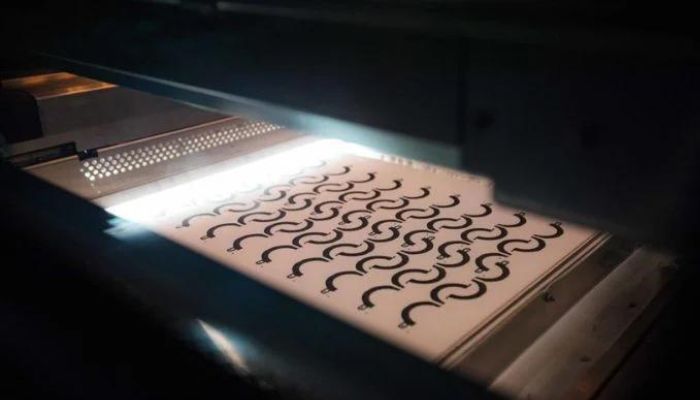

El proceso Multi Jet Fusion. (Créditos: Hubs)

La PA12 tiende a utilizarse con más frecuencia en la fabricación aditiva que la PA11. Esto se debe a que la PA12 estuvo disponible en una fase anterior y su uso se ha probado en muchas empresas, pero también a que su punto de fusión es inferior al de la PA11 y, por tanto, se requiere menos energía. La PA12 se funde entorno a los 175-180ºC, mientras que la PA11 sólo lo hace a unos 200°C. Además, se recomienda una atmósfera inerte para procesar la PA11. Si los polímeros SLS se exponen a temperaturas muy altas durante un periodo de tiempo prolongado, tienden a oxidarse. Sin embargo, si esto se limita eliminando el aire, se mejoran las propiedades del material de las piezas impresas y también puede reducirse la tasa de reticulación. Dado que la PA11 requiere una temperatura más elevada para fundirse que la PA12, estas ventajas son especialmente interesantes cuando se procesa la PA11.

Debe tenerse en cuenta que las máquinas no pueden llenarse con PA11 y PA12 a voluntad y que estas variantes de nylon no pueden mezclarse entre sí. Debido a las diferentes temperaturas de fusión, el polvo de PA11 y PA12 no se puede mezclar y no se pueden procesar dos materiales diferentes en un mismo proceso de impresión. Procesar materiales diferentes en dos trabajos consecutivos también supone un reto, ya que siempre queda algo de polvo residual en la cámara de fabricación de la impresora. Éste debe extraerse con precisión, ya que incluso los residuos mínimos de otro polvo pueden dañar el componente. Por tanto, puede tener consecuencias negativas en términos de calidad y rendimiento de las piezas, pero también en términos económicos. Por este motivo, muchos usuarios deciden utilizar sólo un material por máquina e invertir en más sistemas si es necesario. Sin embargo, hay máquinas SLS seleccionadas que pueden procesar ambos materiales en un solo proceso de impresión y, por tanto, son capaces de producir piezas multimaterial. Este es el caso, por ejemplo, de la SnowWhite2 de Sharebot.

Un paso importante en todas las tecnologías a base de polvo es el postratamiento. (Créditos: Protiq)

Postratamiento

Sea cual sea el proceso elegido para imprimir con PA11 y PA12, el postratamiento es un paso esencial y se aplica a todas las piezas creadas mediante un proceso de polvo. Por lo tanto, no existen diferencias entre los materiales en este aspecto, ya que algunos pasos del post-procesado son obligatorios para ambos, mientras que otros son opcionales para los dos. Independientemente de que los componentes sean de PA11 o PA12, el primer paso es el desempolvado, en el que las piezas se retiran del bloque de polvo y se aspira el material restante. Éste puede reciclarse hasta cierto punto en un nuevo proceso de impresión. A continuación, varios procesos permiten ampliar la limpieza de las piezas, ya que parte del polvo residual sigue adherido a las piezas, y mejorar el acabado de la superficie. Algunos ejemplos de sistemas de postratamiento incluyen el chorro de agua, el chorro de aire y el granallado, así como el alisado químico y el pulido con tambor. En un paso posterior, también es posible pintar o colorear los componentes de PA11 y PA12.

Principales aplicaciones

Los dos materiales, que pertenecen al mismo grupo de plásticos, se pueden encontrar en una gran variedad de aplicaciones en el proceso de impresión 3D, aunque también hay algunas coincidencias en cuanto a sus campos de uso.

Tanto el polvo PA11 como el PA12 se utilizan en la medicina, siempre que el fabricante los etiquete como aprobados para el contacto con la piel. Se utilizan para la fabricación de prótesis, productos médicos ortésicos y dispositivos médicos. En el sector médico, sin embargo, la PA11 es más apreciada por su compatibilidad y flexibilidad que la PA12, que suele ser más resistente.

El nylon se utilizan a menudo para crear prótesis y órtesis. (Créditos: EOS)

Ambos materiales se utilizan también en impresión 3D en la industria automotriz. La PA11 se utiliza allí para componentes de plástico para la construcción de prototipos de vehículos, pero también para la producción en serie. Debido a su resistencia al impacto y a los productos químicos, también se utiliza para la producción de piezas de vehículos relevantes en caso de accidente para el interior (la PA11 no se astilla), pero también para el exterior, como juntas, componentes del motor y revestimientos. La PA12 también se utiliza en impresión 3D en la industria del automóvil, concretamente para la construcción de partes de vehículos, como mangueras y tuberías de precisión, o conductos de combustible resistentes a la presión y a los impactos. En la aviación, la impresión 3D de PA11 se utiliza para fabricar componentes ligeros pero estables, como paneles y piezas estructurales internas de aeronaves, debido a su resistencia a los impactos y su bajo peso. La PA12 también se procesa en este ámbito, normalmente para la construcción aeronáutica, donde se utiliza para mangueras y tuberías de precisión (conductos de combustible resistentes a la presión y a los impactos), al igual que en la ingeniería de automoción. A diferencia de la PA12, la PA11 se valora en las industrias automovilística y aeroespacial por los componentes más ligeros que produce y su contribución a la eficiencia del combustible, mientras que las ventajas de la PA12 se aprecian sobre todo en su rigidez y dureza para componentes resistentes.

Ambos materiales se utilizan también en la industria del deporte. La PA11 por su resistencia a la abrasión, por ejemplo, para superficies de esquí y suelas de botas de fútbol, y por su combinación de resistencia y flexibilidad para equipamiento deportivo. La PA12 se utiliza en equipos de deportes de invierno, como botas de esquí alpino y de fondo o fijaciones de esquís, debido a su especial resistencia mecánica a bajas temperaturas. También en esta industria se considera que el uso de la PA11 tiene la ventaja de conseguir piezas más ligeras pero robustas, mientras que la PA12 se caracteriza por su resistencia y rigidez.

La PA11 y PA12 también se utilizan en el mundo del deporte. (Créditos: Prodways/Salomon)

Ambos materiales de impresión 3D se implementan también en la ingeniería mecánica, la ingeniería eléctrica, la electrónica y la industria del embalaje, donde la PA11 se valora especialmente por su durabilidad y la PA12 por su gran tenacidad. Sin embargo, ambos materiales se usan en estos ámbitos por su resistencia química. La PA12 se utiliza en todas estas áreas para la producción de mangueras y tuberías de precisión, en particular para conductos de combustible resistentes a la presión y a los impactos. También es útil para crear elementos de accionamiento en entornos húmedos o piezas de engranajes bajo el agua donde se requiere una gran precisión dimensional, así como para componentes de ingeniería mecánica como bisagras y ruedas dentadas, láminas aislantes y láminas herméticas a los aromas. En la electrónica, la PA11 sirve como material aislante y protector para cables, conectores y carcasas de aparatos electrónicos y, debido a su larga vida útil, generalmente para aplicaciones altamente técnicas.

En ingeniería mecánica, la PA11 se utiliza para componentes de plástico, pero también para la producción de elementos en los que se utiliza la PA12 y, debido a la flexibilidad de la PA11, para materiales de mangueras y tubos resistentes a impactos y dobleces, homologados para sistemas de frenos hidráulicos. Debido a su resistencia a los impactos, la PA11 también es ideal para la producción de elementos funcionales o componentes con elementos móviles permanentes, como bisagras de láminas. La PA11 también es adecuada para componentes con espesores de pared finos y estructuras reticulares, ya que el material es flexible y ligero, pero puede soportar estructuras finas y robustas sin romperse.

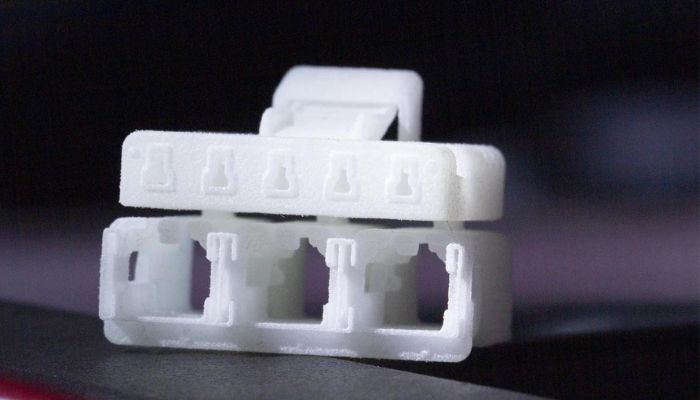

Conector de nylon. (Créditos: EOS)

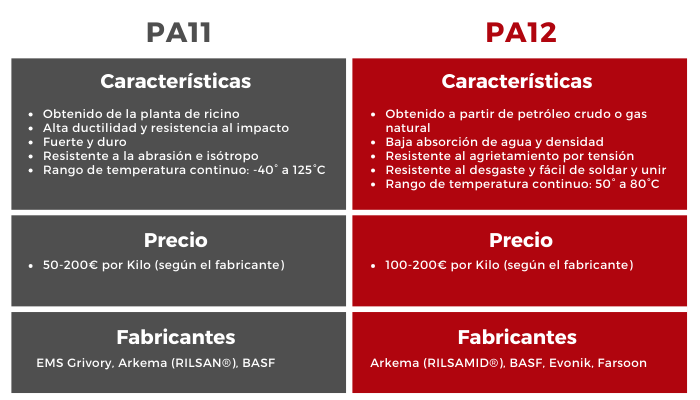

Precio y fabricantes del mercado

En general, puede decirse que la PA12 suele ser la variante más cara de la familia del nylon en comparación con la PA11, ya que actualmente la demanda de PA11 sigue siendo menor. La PA11 en polvo puede comprarse a algunos fabricantes por tan sólo 50€/kg, pero a otros sólo a partir de un precio de 200€/kg. Las variaciones de precio para el mismo tipo de polvo dependen de si se trata de un polvo estándar o reforzado. Si se comparan los precios de los componentes acabados fabricados con los dos materiales diferentes, es fácil ver que las piezas producidas en serie fabricadas con PA11 son significativamente más baratas que las fabricadas con PA12, en torno a un 30% dependiendo de la cantidad de producción. Sin embargo, para la producción de piezas individuales, merece la pena utilizar PA12 desde el punto de vista económico.

Ambos materiales son desarrollados por diversos fabricantes. Algunos de los más conocidos que ofrecen PA11 son EMS-Grivory y el grupo francés Arkema, que vende PA11 con el nombre de RILSAN® PA11. Arkema también ofrece PA12, antiguamente con el mismo nombre que PA11, pero actualmente con el nombre RILSAMID® para una mejor diferenciación. La PA12 también se comercializa con frecuencia en el mercado como VESTAMID® o VESTOSINT®. La empresa química BASF, por su parte, suministra tanto PA12 como PA11 en forma de polvo. La PA12 también se puede encontrar en fabricantes como Evonik, 3DSystems o Farsoon, que ofrecen polvos desarrollados con empresas químicas pero tratan confidencialmente estas colaboraciones para el desarrollo de materiales.

Además de la invención del material PA11, más respetuoso con el medio ambiente, diversos fabricantes se esfuerzan cada vez más por que la producción de PA12 sea biológica y ecológica. El proveedor alemán de equipos y materiales EOS, por ejemplo, ofrece la PA12 como alternativa de alto rendimiento a los plásticos ABS o PA6, muy apreciados en el moldeo por inyección. De hecho, ha aumentado la eficiencia de producción del material, reduciendo su huella de carbono mediante el uso de energías renovables. También existen en el mercado polvos de poliamida mezclados con Kevlar, fibras de carbono o incluso perlas de vidrio. HP, por ejemplo, ofrece un termoplástico de este tipo relleno con un 40% de perlas de vidrio y con un alto índice de reciclado. El material está disponible con el nombre de HP 3D High Reusability PA12 Glass Beads. La empresa también ha anunciado recientemente que va a lanzar un nuevo polvo de PA12 desarrollado con Arkema llamado HP 3D HR PA 12 S, que se caracteriza por su alto índice de reutilización de hasta el 85% y, por tanto, reduce los residuos considerablemente.

¿Qué piensas de la comparativa entre la impresión 3D de PA11 y PA12? Deja tus comentarios en nuestras redes sociales: Facebook, LinkedIn y Youtube. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.