ORNL desarrolla un novedoso sistema de extrusión para la impresión 3D multimaterial de flujo único

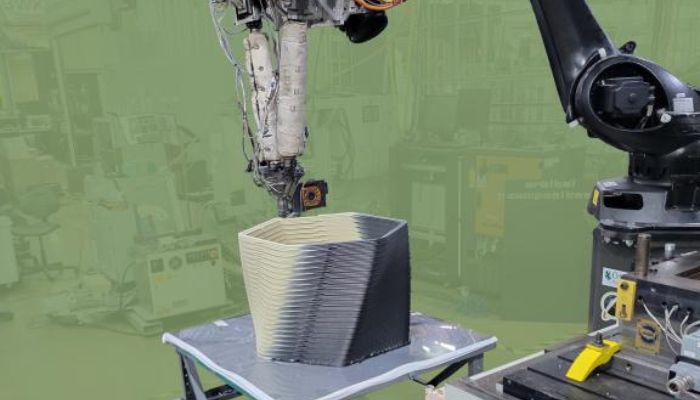

Últimamente se ha hablado mucho sobre la impresión multimaterial, y por una buena razón. La tecnología está avanzando rápidamente tanto en el ámbito profesional como en el de los makers, desde los últimos sistemas de escritorio multimaterial de Bambu Lab y Prusa hasta enfoques más experimentales. Ahora, los investigadores del Laboratorio Nacional de Oak Ridge han presentado un novedoso sistema de impresión 3D multimaterial. La estructura consiste en múltiples extrusores combinados en un único flujo de alto rendimiento a través de una boquilla especial. Según ORNL, el sistema iguala la velocidad de los extrusores más grandes, al tiempo que ofrece más flexibilidad y precisión.

El proyecto se desarrolló a partir de la necesidad de mejorar el rendimiento de los extrusores grandes. En primer lugar, los extrusores grandes son pesados, lo que significa que necesitan pórticos o robots más resistentes y caros para transportarlos. Cuando aumenta el rendimiento, la precisión puede disminuir, lo que provoca inconsistencias en el flujo. Esto causa problemas para las piezas pequeñas y los diseños cónicos grandes. Para solucionarlo, hay que reducir la velocidad de impresión, lo que evita la acumulación de calor que puede provocar deformaciones. El ORNL presenta una solución más eficiente: permite a los usuarios añadir o desactivar extrusores más pequeños sin comprometer la calidad. Lo más importante es que permite la impresión simultánea de múltiples materiales en una sola capa sin necesidad de cambiar de equipo.

El método permite depositar múltiples materiales en una sola gota.

¿Cómo funciona?

El diseño de ORNL se basa en módulos de boquillas pendientes de patente. Fabricados en bronce de aluminio para mayor resistencia y conductividad, estos módulos tienen un diseño interno que fusiona dos corrientes de polímero fundido procedentes de extrusores paralelos. Este diseño permite al sistema procesar una amplia gama de materias primas de gránulos a gran escala en múltiples configuraciones. Sorprendentemente, ORNL informa de que duplica constantemente los caudales, lo que hace prever que se tripliquen, cuadrupliquen, etc. El sistema multiplexado agiliza el proceso de extrusión y reduce significativamente la porosidad central mediante la implementación de una boquilla en forma de Y.

“Al permitir que los extrusores de menor escala igualen la producción de los sistemas más grandes sin la carga del peso adicional, y al lograr una extrusión multimaterial sin precedentes dentro de la cuenta, este sistema está listo para redefinir la fabricación aditiva basada en la extrusión”, afirmó el investigador del ORNL Halil Tekinalp, que dirigió el proyecto. “Estos avances ayudarán a reforzar la competitividad de la fabricación estadounidense y a ampliar el acceso a tecnologías de producción de vanguardia”.

Además de la boquilla en forma de Y, los investigadores también diseñaron una boquilla patentada que puede generar capas con núcleo y revestimiento (en las que un material recubre a otro). Este desarrollo permite combinar con precisión dos materiales, lo que permite obtener diferentes propiedades mecánicas y/o funcionales dentro de una sola capa. Por lo tanto, los fabricantes pueden incorporar núcleos compuestos con una mejor adhesión entre capas, lo que resuelve el problema de la delaminación, o separación de capas, que ha sido un reto importante en la fabricación aditiva de polímeros.

Aplicaciones potenciales

Esta tecnología podría utilizarse para una gran variedad de aplicaciones. Podría fabricar paneles resistentes a los choques o piezas que absorben las ondas de radar para la industria aeroespacial, o refugios resistentes y ligeros o paneles protectores para la defensa. En el sector energético, este método podría crear recintos resistentes al fuego o viviendas modulares ligeras y estructuras de soporte para baterías o sistemas de energía térmica. También hay aplicaciones en proyectos civiles, como cubiertas de puentes reforzadas, parachoques de automóviles y cascos de barcos.

“Esta innovación abre nuevos horizontes en la fabricación, ya que permite conseguir diseños complejos, eficientes y creativos con un cambio dinámico de materiales, al tiempo que se evita la contaminación cruzada, lo que significa que los distintos materiales permanecen puros y no se mezclan de forma involuntaria”, afirma Vipin Kumar, otro responsable técnico del proyecto. Para obtener más información, lee el artículo de ORNL aquí.

¿Qué opinas de este método de impresión 3D multimaterial? Deja tus comentarios en nuestras redes sociales: Facebook, LinkedIn y Youtube. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.

*Créditos de todas las fotos: Halil Tekinalp/ORNL, U.S. Dept. of Energy