El nylon y la sostenibilidad, ¿el camino hacia la fabricación aditiva responsable?

El nylon, como ya sabemos, es un polímero sintético perteneciente al grupo de las poliamidas. En fabricación aditiva, lo podemos encontrar en forma de filamentos (PA6) para la tecnología FDM, o en forma de polvo (PA11 y PA12) para tecnologías como la sinterización selectiva por láser o la MultiJet Fusion de HP. A pesar de que es un material altamente utilizado en la industria de la impresión 3D, el nylon ha sido objeto de debate en ciertas ocasiones, al no ser la opción del mercado con mayor grado de sostenibilidad. Esto se debe a varios factores, como por ejemplo la composición de algunas poliamidas, el grado de reciclabilidad y reutilización del material, o las emisiones de gases durante el proceso de fabricación. Además, el compromiso con el medio ambiente es un aspecto que todas las empresas están teniendo y deben tener en consideración hoy en día, algo que veremos igualmente más adelante.

Si nos centramos únicamente en la impresión 3D de nylon, está claro que, según el tipo de poliamida, su origen y composición, este material tendrá un mayor o menor impacto en el medio ambiente. Para entender mejor su papel en la industria, así como su huella de carbono, intentaremos analizar las características y propiedades del nylon, tanto en polvo como en filamento. Entonces, ¿cómo se imprimen los filamentos PA6? ¿En qué se diferencian el PA11 y PA12? ¿En qué punto se encuentra la industria 3D en lo que al uso del nylon y la sostenibilidad se refiere? ¿Existen alternativas viables? A continuación, daremos respuesta a todo esto para entender más cómo de sostenible es este material y el camino que debe seguir la industria manufacturera.

Créditos: FICEP S3

PA6, un filamento de impresión 3D exigente

El filamento PA6 es un polímero termoplástico semicristalino y es una de las poliamidas más utilizadas en todo el mundo. Con un punto de fusión 220ºC, el PA6 se utiliza en una amplia variedad de aplicaciones debido a su buena relación rendimiento/coste. A pesar de que tradicionalmente se ha utilizado en métodos de fabricación industriales, poco a poco ha ido ganando popularidad en el sector de la impresión 3D a causa de sus interesantes propiedades mecánicas y su capacidad para crear piezas de alto rendimiento. Además, el PA6 es un material mucho más difícil de imprimir en 3D si se compara con los plásticos estándar como el PLA o el ABS. Su rango de temperatura de funcionamiento es de 250-270°C, por lo que se debe asegurar un entorno de trabajo adecuado para que no se contraiga.

En cuanto a su origen, podemos decir que se diferencia de otro tipo de poliamidas en que se forma por polimerización de apertura de anillo, es decir, mediante una de las rutas por la cual muchos polímeros son sintetizados. Esto lo convierte en un caso especial en la comparación entre polímeros de condensación (la molécula entera de monómero pasa a formar parte del polímero) y de adición (parte de la molécula de monómero se pierde cuando pasa a formar parte del polímero). A la hora de analizar el impacto medioambiental de la poliamida 6 y acercarnos a un material más sostenible, debemos tener en cuenta dos aspectos importantes. En primer lugar, los procesos de producción utilizados para obtener el material, y en segundo lugar, la material prima implicada en este proceso de conversión; ambos definirán la huella de carbono de esta poliamida.

El PA6 es un filamento de impresión 3D exigente. | Créditos: Sharebot

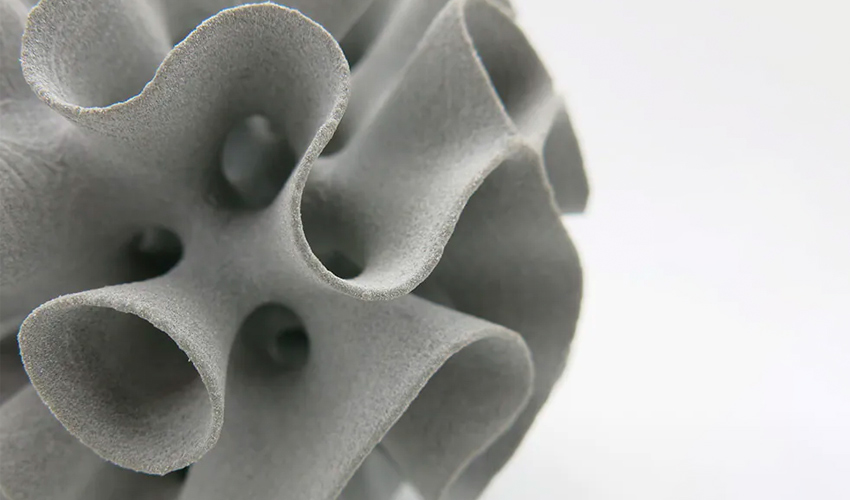

Composición e impacto ambiental del PA11 y PA12

En términos químicos, las poliamidas 11 y 12 son muy similares, aunque difieren únicamente en un átomo de carbono en la cadena principal del polímero. Sin embargo, ese simple átomo marca la enorme diferencia en la forma en que el polímero se organiza para la creación de materia. A parte de esto, las principales diferencias entre los polvos de poliamidas para impresión 3D se encuentran en su procedencia. Por un lado, el PA11 es un polímero semicristalino que se genera a partir de una materia prima “verde” en un proceso de síntesis más cercano a la PA6 que a la PA12. Este tipo de nylon tiene una base biológica, es decir, que se produce a partir de materias primas renovables que provienen de derivados de origen vegetal, en su mayoría aceite de ricino. Con respecto a sus aplicaciones, la poliamida 11 se encuentra principalmente donde se requiere buena resistencia química, flexibilidad, baja permeabilidad y estabilidad dimensional. Es decir, en entornos agresivos y prototipos funcionales que estén expuestos a estas condiciones.

Por otro lado, el PA12 es un polvo fino sintético que, por lo general, deriva del petróleo. Sus características básicas están dadas por la estructura química de la propia poliamida, así como de la adición de aditivos o fibras que se añaden a la composición. Sus propiedades más importantes son la alta resistencia a agentes químicos, condiciones ambientales y al impacto, así como la baja absorción de agua, alta procesabilidad y, por último, la buena resistencia a la abrasión y al deslizamiento. Entre sus principales aplicaciones, este plástico se utiliza en industrias avanzadas, como la automotriz o la aeronáutica. Como hemos mencionado, esto se debe a sus excelentes propiedades mecánicas, que son clave en este tipo de sectores profesionales.

Para entender mejor las disparidades entre ambas poliamidas y, más concretamente, su procedencia, Sculpteo afirma lo siguiente en su sitio web: “El PA11 HP se basa en fuentes de biomasa 100% renovables. La semilla de ricino se extrae de la planta de ricino para hacer aceite. Luego, el aceite se convierte en monómero (ácido 11-aminoundecanoico), que finalmente se polimeriza. Este material PA11 es una alternativa sostenible al PA12, que ofrece propiedades interesantes para los componentes que requieren contacto con la piel”. Es por ello que, en términos de sostenibilidad, el nylon 11 debería ser el bioplástico al que recurrir en un primer momento, aunque esto dependería de las aplicaciones que se daría a las piezas impresas en 3D.

Créditos: Formlabs

Vistas las propiedades de ambas poliamidas, el bioplástico podría parecer, a simple vista, una mejor alternativa al plástico convencional, ya que está hecho en parte de recursos renovables y puede ser biodegradable. Sin embargo, Nuno Neves, jefe de diseño en FICEP S3, nos comentó lo siguiente: “Para determinar si el bioplástico es mejor para nuestro medio ambiente cuando lo comparamos al plástico convencional, debemos considerar varios factores a lo largo de toda la vida útil de los plásticos convencionales frente a los bioplásticos, incluida la producción, las emisiones de gases de efecto invernadero y las oportunidades de reciclaje. Algo que en FICEP S3 hacemos con todos los materiales que usamos y todos los productos que diseñamos. Tomamos decisiones basadas en datos y realidad científica de una situación concreta, más allá de querernos sumar a un carro eco-friendly”. Dicho esto, y teniendo en cuenta las propiedades del nylon, veamos su utilización en la impresión 3D así como su relación en términos de sostenibilidad.

Nylon, impresión 3D y sostenibilidad

Al igual que pasa con otros plásticos sintéticos, el nylon no es un material que puede ser degradado por el entorno. Esto sí ocurriría con otros recursos naturales, como el papel, la madera o el vidrio, que se oxidan y descomponen con el tiempo. Por ello, el método más recurrente para combatir la compleja eliminación de plásticos en nuestro planeta es el reciclaje, es decir, su transformación. Un aspecto que se debe tener en cuenta es que los bioplásticos, como el PA11, son difíciles de reciclar, ya que la mayoría de las ciudades no cuentan con las instalaciones requeridas para este tipo de transformación. Muchos de ellos terminan en vertederos, lo que provoca que se les prive de oxígeno. Esto desencadena la liberación de metano a la atmósfera, un gas de efecto invernadero que es 23 veces más fuerte que el CO2, lo cual contribuiría a un mayor agotamiento del ozono que con los plásticos tradicionales.

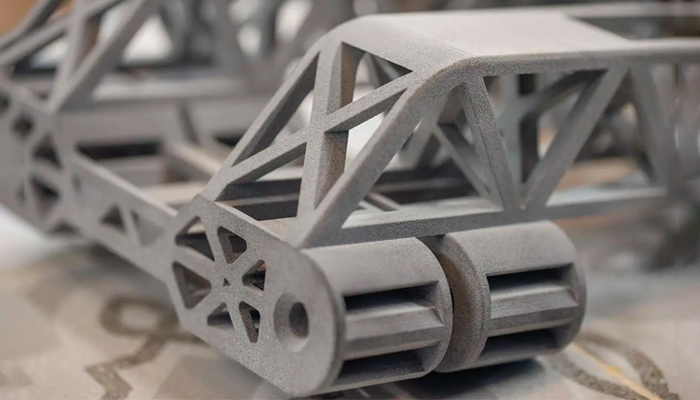

Si nos centramos en las dos principales tecnologías utilizadas, observamos que, en términos de sostenibilidad, la impresión 3D SLS de nylon cuenta con una ventaja clave. Una vez que finaliza el proceso de fabricación, las piezas están rodeadas de polvo no sinterizado, que a su vez actúa como soporte de las piezas impresas. En la tecnología SLS se puede reutilizar hasta un 70% de ese polvo no sinterizado, y utilizarlo nuevamente en futuras impresiones. Desde el punto de vista sostenible y de reciclabilidad, esto es una ventaja importante sobre el método FDM, ya que los materiales de soporte que se imprimen no se convertirán de nuevo en filamento para su reutilización.

En la tecnología SLS se puede reutilizar hasta un 70% del polvo no sinterizado. | Créditos: Arkema

Para poder evaluar y controlar el impacto ambiental de las empresas, existe el llamado CSR o Corporate Social Responsibility (en español, Responsabilidad Social Corporativa), que hace referencia a la responsabilidad que cada organización tiene con el medio ambiente. Este aspecto está cada vez más presente en la actividad de todos los actores de la impresión 3D. De hecho, ya hay muchas empresas de la industria que están desarrollando soluciones de base biológica para reducir este impacto medioambiental.

Arkema es una de las químicas de mayor renombre en la industria y cuenta con una amplia variedad de materiales para fabricación aditiva, entre los que se encuentra el nylon. En concreto, Arkema tiene una experiencia y un know-how único en la química de la planta de ricino. A partir de esta planta se pueden desarrollar una amplia gama de poliamidas biodegradables de cadena larga de alto rendimiento, como es el caso de la gama Rilsan® poliamida 11 de la empresa. Jean-Luc-Dubois, Director de catálisis, proceso y conversión de biomasa en Arkema, comenta: “Nuestros procesos de base biológica demuestran que puede utilizar materias primas renovables para fabricar productos técnicos y competitivos en costes que satisfagan una demanda real del mercado”.

Perspectivas de futuro

Está claro que todos los materiales de fabricación utilizados en la industria manufacturera generan cierto impacto en el medio ambiente, ya sea por la emisión de gases o por el grado de reciclabilidad de las piezas. Además, si bien actualmente no existe un reemplazo viable para la poliamida procedente del petróleo, actualmente se están investigando bloques biológicos de poliamidas muy prometedores. A medida que el precio del petróleo continúa fluctuando y aumenta la conciencia de la crisis climática, es probable que se desarrollen más alternativas a los componentes actuales del nylon.

La industria de fabricación aditiva tiene un futuro prometedor en términos de sostenibilidad. | Créditos: FICEP S3

Aún así, centrándonos en el proceso de impresión 3D en sí, sabemos que la tecnología es conocida por reducir los tiempos de fabricación y la cantidad de material usado. Con respecto a la utilización de la poliamida 11, el equipo de Arkema afirma en su página web lo siguiente: “Cada vez más empresas exigen materiales limpios y sostenibles. El PA11 es un polímero 100% biológico y seleccionarlo encaja perfectamente con esta estrategia ecológica para ayudar a lograr los objetivos de responsabilidad social corporativa”. En cuanto al uso global del nylon, Nuno Neves de FICEP S3 nos da una visión más contrapuesta: “La solución no es dejar de fabricar y usar plásticos hechos a base de petróleo, si no usarlos de una forma más inteligente, reciclarlos correctamente, y dejar de pensar que todo lo “bio” es sinónimo de bueno, que raramente es tan sencillo”.

Contrastado ambas opiniones, queda claro que la industria de la fabricación aditiva va en buen camino en lo que se refiere al uso del nylon. Sin embargo, aún queda mucho por hacer para que, como dice Neves, lo “bio” sea positivo y conseguir una manufactura más sostenible y con un menor impacto medioambiental.

¿Qué piensas de la utilización del nylon en la impresión 3D y su relación con la sostenibilidad? Deja tus comentarios en nuestras redes sociales: Facebook, Twitter, Youtube y RSS. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.

*Créditos foto de portada: Sculpteo