La NASA desarrolla un método de fabricación aditiva de metal

La fabricación aditiva de metal ha tenido un rápido ascenso en los últimos dos años, de acuerdo al informe Wohlers creció un 80% en 2017, y se espera que siga el mismo ritmo en los próximos años. Es ahora donde múltiples empresas se han dado cuenta del potencial de esta tecnología, entre ella la NASA que ha dado a conocer un nuevo método de fabricación en 3D el Laser Wire Direct Closeout (LWDC).

Los ingenieros del Centro de Vuelo Espacial Marshall de la NASA en Huntsville han desarrollado y probado un nuevo proceso que podría usarse para fabricar boquillas para motores de cohetes más rápido y a un costo reducido. No es la primera vez que hablamos de los desarrollo de la NASA con tecnologías de impresión 3D o como ha conseguido asociarse con empresas como Relativity Space que se dedica al desarrollo de cohetes con impresión 3D.

Relativity Space

El nuevo proceso de fabricación aditiva de metal

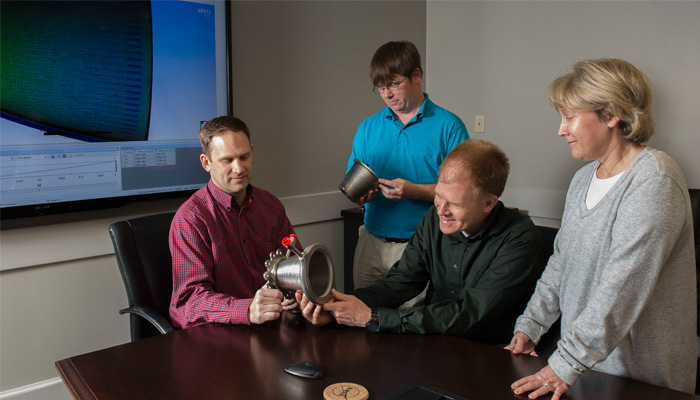

Los ingenieros de la NASA afirmaron haber desarrollado un nuevo proceso de fabricación aditiva de metal, el Laser Wire Direct Closeout. Como su nombre lo indica, este proceso no se basa en un lecho de polvo sino que utiliza un proceso de deposición de metal de energía concentrada para crear partes metálicas complejas. La NASA ya ha presentado una patente de la tecnología LWDC que reduciría el tiempo de fabricación de unos pocos meses a solo unas pocas semanas.

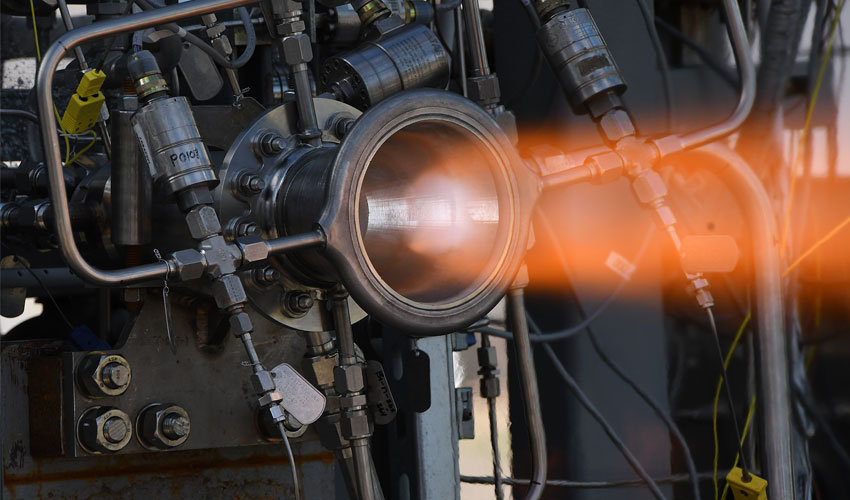

Según los investigadores de la NASA, el proceso de impresión 3D se diseñó para cerrar precisamente los canales de refrigeración de la boquilla de impresión. Estos canales contienen el refrigerante de alta presión que protege las paredes extremadamente delgadas de una boquilla contra temperaturas muy altas.

Las boquillas utilizadas por la NASA se enfrían activamente gracias a los canales ubicados dentro de la boquilla del motor; estos deben estar cerrados para contener el refrigerante a alta presión y así enfriar las paredes adecuadamente. El proceso LWDC de la NASA cerraría efectivamente los canales de enfriamiento y formaría una «cubierta» de soporte que respondería a las cargas estructurales durante el enfriamiento del motor.

Créditos de la fotografía: NASA/MSFC/Emmett Given

«Nuestra motivación detrás de esta tecnología fue desarrollar un proceso robusto que elimina varios pasos en el proceso de fabricación tradicional», dijo Paul Gradl, ingeniero de propulsión de la NASA. El proceso de fabricación es más complicado debido a que la pared caliente de la boquilla es muy delgada y debe soportar altas temperaturas y estrés durante el funcionamiento. «

La tecnología de fabricación aditiva de metal desarrollado por la NASA ya ha sido probado por la empresa Keystone Synergistic: la boquilla del motor de cohete impreso en 3D debería soportar más de 1,040 segundos presiones y altas temperaturas.

Para más información visita aquí el sitio web oficial de la NASA.

¿Te gustar la impresión 3D y quieres saber más? Síguenos en Facebook, Twitter y RSS.