Metales vs Polímeros de alto rendimiento, ¿qué material elegir para impresión 3D?

Cuando se trata de impresión 3D, los materiales son la clave. Las propiedades y características de cada familia de materiales (ya sean metales, plásticos o cerámicas) influirán significativamente en la pieza resultante. Por ello, saber qué material es el más adecuado es un paso fundamental en la creación de cualquier pieza. Además, el diseño también se verá afectado, puesto que puede influir en todo, desde el uso de estructuras de soporte hasta los problemas de contracción y las propiedades de la pieza resultante. Pero, ¿qué ocurre cuando dos grupos de materiales completamente diferentes pueden utilizarse ambos para piezas avanzadas de uso final? El mejor ejemplo de ello es, sin duda, la comparación entre los polímeros de alto rendimiento (HPP) y los metales.

Aunque parezca obvio que estos dos tipos son completamente diferentes, hay algunos polímeros cuyas propiedades y características rivalizan con las de muchos metales, lo que los convierte en una alternativa factible. Pero, ¿por qué utilizar uno en lugar de otro? ¿Cuáles son las principales diferencias entre ambos? ¿Qué hay que tener en cuenta al imprimir en 3D? Analizaremos estas y otras cuestiones a continuación.

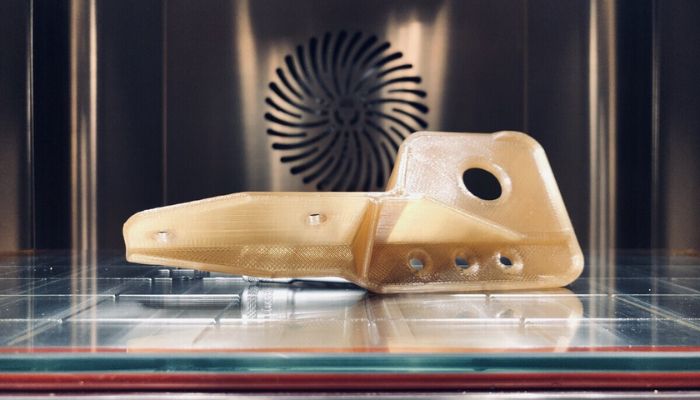

Una pieza grande hecha con polímeros de alto rendimiento / HPP. (Créditos: AON3D)

Características de ambos materiales

En el caso de los metales y los polímeros de alto rendimiento, las diferencias empiezan en sus orígenes. Mientras que la mayoría de los metales se encuentran en la naturaleza (salvo, por supuesto, las aleaciones), los polímeros se fabrican. Además, los polímeros específicos que se utilizan en la impresión 3D están hechos con cadenas de polímeros químicamente distintos que se unen entre sí.

Pero, aunque puedan obtenerse de forma muy diferente, las características y propiedades de lo que consideramos HPP son similares a las del metal. En primer lugar, es importante señalar que alto rendimiento no es un término técnico. Se refiere más bien a polímeros técnicos de grado de ingeniería que tienden a tener una mayor resistencia, pureza, rigidez y resistencia al desgaste y a los productos químicos. Entre ellos podemos contar termoplásticos como ULTEM, PEKK, PEEK.

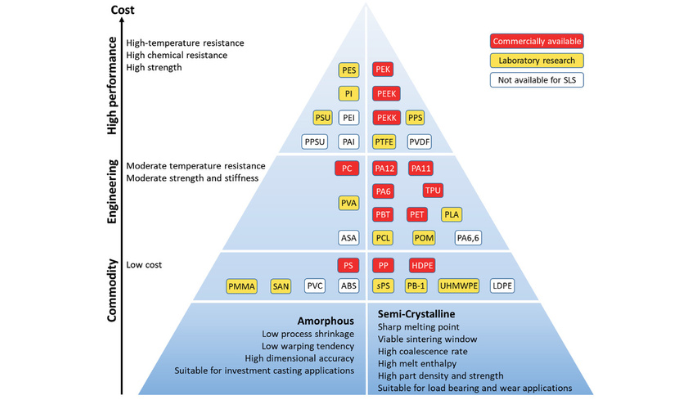

Aunque el TPE/TPU, el PC y el nylon a veces también se agrupan entre ellos, deberían considerarse «plásticos de ingeniería», mientras que los termoplásticos de alto rendimiento constituyen su propia categoría. Hay que tener en cuenta que los materiales de ingeniería pueden bastar para satisfacer algunos requisitos de aplicación y son más baratos, aunque sus propiedades no sean tan buenas como las de los metales o los HPP. Los usuarios deben pensar qué necesitan exactamente a la hora de elegir.

Los distintos polímeros se clasifican de forma diferente, como puede verse en la pirámide diseñada para ralentizar la compatibilidad con SLS. (Créditos: Chiara Morano y Leonardo Pagnotta)

También hay muchos tipos de metales utilizados para la fabricación aditiva, incluidos los que se encuentran de forma natural, así como las aleaciones. Este último término se refiere a un metal fabricado mediante la combinación de dos o más elementos para darle mayor resistencia o determinadas propiedades. Por nombrar algunos de los metales más utilizados, están el aluminio y sus aleaciones, el acero (incluido el acero inoxidable y el acero para herramientas), las aleaciones de cobre, el galio, el titanio y sus aleaciones, las aleaciones a base de cobalto-cromo y níquel y, en los últimos años, incluso metales preciosos como el oro o la plata. El tipo de metal utilizado dependerá del uso previsto de la pieza final, ya que cada uno tiene propiedades diferentes.

Las propiedades también difieren según la forma que adopte el metal. Mientras que los polímeros de alto rendimiento son principalmente filamentos o polvos, hay muchas más opciones para los metales. Por ejemplo, el metal está disponible como polvo, pero también como filamento (normalmente en forma de compuesto con una matriz de polímero), alambre e incluso nanopartículas. Esto, por supuesto, tiene un impacto directo en la impresión 3D, ya que permite más opciones de fabricación, como veremos más adelante.

¿Cuáles son las propiedades más destacadas?

La clave tanto de los HPP como de los metales es que ambos tienen increíbles propiedades mecánicas, térmicas y químicas. De hecho, los polímeros de alto rendimiento rivalizan con la mayoría de los metales, sobre todo cuando se trata de los llamados «super» polímeros como el PAEK (que incluye todos los materiales de la familia de las poliéter cetonas, como el PEEK y el PEKK) y el PEI (más conocido por su marca ULTEM).

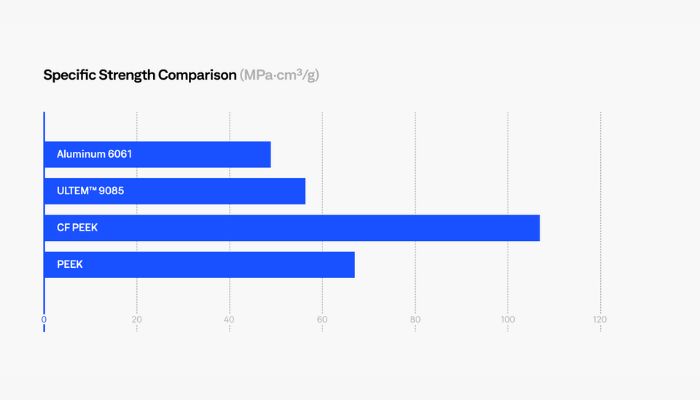

Por ejemplo, los materiales PAEK son conocidos por su excelente resistencia química, a los fluidos, al desgaste, a la temperatura y al fuego. Además, tienen propiedades térmicas y mecánicas superiores y una gran resistencia al impacto incluso a temperaturas elevadas o bajo cero. Además, una de las mayores ventajas del uso de polímeros de alto rendimiento es su relación resistencia-peso (incluso mejor que la del aluminio, ya que son entre un 60 y un 70% más ligeros), que permite fabricar piezas resistentes y ligeras. Las temperaturas de transición vítrea también suelen ser altas, al igual que el alargamiento a la rotura, aunque difieren entre PEI, PEKK y PEEK.

La diferencia en la resistencia a la tracción comparando el aluminio con los materiales HPP más comunes. (Créditos: AON3D)

Por otro lado, los metales difieren realmente en función del que se utilice. El aluminio, por ejemplo, es más débil que otros, pero mucho más ligero, por lo que es conocido por su relación resistencia-peso. El cobre, por su parte, es conocido por sus propiedades conductoras de electricidad y calor, así como por su gran maleabilidad. Además, el titanio, quizá más conocido por sus propiedades biocompatibles, y el cobalto se distinguen por su resistencia y maleabilidad. Aunque también hay que decir que esta disparidad es un punto fuerte para los metales. Así, los usuarios pueden seleccionar las cualidades que mejor se adapten a sus necesidades.

En general, la diferencia es que los metales son más populares por su resistencia y rigidez. Y aunque esto es significativo en comparación con los plásticos estándar, los polímeros de alto rendimiento tienen propiedades comparables y suelen ser menos densos que los metales (lo que les permite ser más ligeros). Por otro lado, debido a la amplia gama de metales disponibles para la fabricación aditiva, también es más fácil elegir las propiedades deseadas en comparación con los HPP. Los metales también tienden a soportar una gama más amplia de temperaturas en función de la aleación específica utilizada. Sin embargo, las piezas metálicas también suelen requerir más energía y tiempo de fabricación, ya que los procesos más populares implican el uso de láseres.

Impresión 3D con polímeros de alto rendimiento y metales

En cuanto al proceso de impresión 3D, aquí es donde vemos cómo los HPP y metales realmente difieren. Esto se debe a que, debido a la naturaleza de los materiales, los procesos utilizados no son los mismos. De hecho, hay muchas más tecnologías de fabricación aditiva compatibles con los metales que con los polímeros de alto rendimiento.

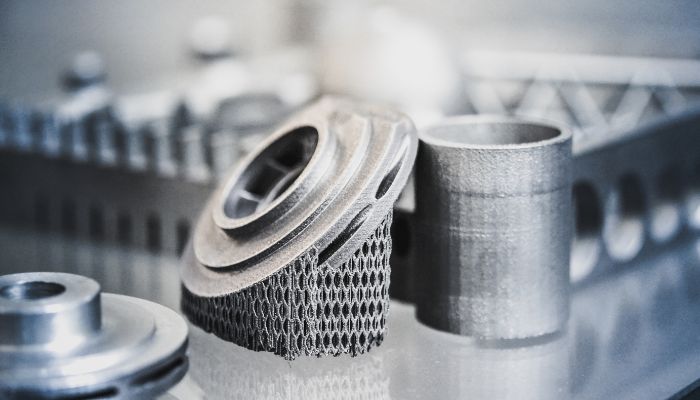

De hecho, los metales están disponibles en diversas formas para su uso en la fabricación aditiva. Por ejemplo, en el caso de los polvos metálicos, se puede contar con procesos de fusión de lecho de polvo láser como DMLS y EBM. Estos métodos son populares para piezas que deben ser resistentes, detalladas y capaces de optimizarse para obtener el máximo aligeramiento. Del mismo modo, los procesos de deposición de energía directa (incluidos WAAM y EBAM, entre otros) utilizan alambre o polvo de metal para crear piezas grandes o para repararlas (el único proceso de impresión 3D que puede hacerlo). También existe la tecnología binder jetting, que utiliza un aglutinante para crear piezas capa a capa.

Muchos procesos de impresión 3D de metal utilizan un láser.

Los procesos que no implican un láser incluyen la extrusión de metal y la inyección de aglutinante. En la inyección de aglutinante, como su nombre indica, se inyecta un agente aglutinante que unifica el polvo. Debido a su naturaleza, esta tecnología requiere un postratamiento importante, como la sinterización, tras la impresión inicial. Luego está la extrusión, sólo disponible a través de algunas empresas, en la que el metal se imprime junto con una matriz de polímero. Sin embargo, antes de que la pieza pueda utilizarse, también es necesario sinterizarla.

En cambio, aunque los plásticos estándar son compatibles con una amplia gama de sos, los polímeros de alto rendimiento no lo son. De hecho, el principal proceso de producción de impresión 3D utilizado para estos materiales es la extrusión, tanto con filamentos como con pellets (aunque actualmente se utilizan más los filamentos). En la impresión 3D SLS también es posible, pero hay muchas menos soluciones disponibles (como la máquina EOS P810), aunque puede ser una buena opción, ya que no requiere estructuras de soporte.

Hay que tener en cuenta que los polímeros de alto rendimiento no son fáciles de imprimir. De hecho, aunque la extrusión sea el proceso principal, no sirve cualquier impresora 3D FDM o FGF. Será necesario utilizar máquinas que hayan sido diseñadas para trabajar con termoplásticos de alto rendimiento. Esto significa que dispondrán de una cámara cerrada capaz de calentarse a temperaturas más elevadas que las soluciones más estándar. Además, deberán contar con una placa de impresión calefactado y una boquilla que también sean capaces de calentarse a las elevadas temperaturas necesarias para imprimir con este tipo de termoplásticos (ya que sus puntos de fusión son significativamente más altos).

Las piezas fabricadas con polímeros de alto rendimiento suelen realizarse con procesos de extrusión. (Créditos: miniFactory)

Debido a la naturaleza de los polímeros semicristalinos como el PEEK y el PEKK, pueden ser inestables en el momento de la fusión. Esto dificulta la fabricación incluso para usuarios expertos con máquinas avanzadas, ya que todos los polímeros de alto rendimiento pueden ser propensos a deformarse. Aquí, el refuerzo de fibras (por ejemplo, fibra de carbono, de vidrio o Kevlar) para hacer los materiales más rígidos y estabilizarlos en el momento de la fusión (debido a un punto de fusión más bajo y una cristalización más lenta) puede ayudar a facilitar la impresión.

En este sentido, las dificultades de impresión podrían considerarse una similitud entre los metales y los polímeros de alto rendimiento. Ambas familias de materiales requieren un trabajo considerable para imprimir piezas con éxito, concretamente con cámaras cerradas y altas temperaturas. Pero incluso esto es más difícil en el caso de los metales, ya que las máquinas deben estar en una cámara cerrada sin oxígeno para evitar que reaccione con el metal durante el proceso. Por ello, las cámaras deben llenarse con un gas noble como el argón.

Además, debido al uso del láser y a la naturaleza de los metales, hay quien considera que los polímeros de alto rendimiento son algo más fáciles de imprimir, ya que suelen requerir menos pasos. Otro ejemplo es que, con la fusión de lecho de polvo láser, se requieren medidas de seguridad y equipos de seguridad adicionales, incluidos respiradores y ropa protectora para garantizar que el polvo no entre en los pulmones ni entre en contacto con la piel.

Consideraciones en torno al postratamiento

El postratamiento es otra área en la que vemos las ventajas que pueden tener los HPP sobre los metales en los procesos de fabricación aditiva. Esto se debe a que todos los procesos con metales requieren un post-procesado obligatorio antes de que sea posible disponer de una pieza final. Con DED, no siempre es necesario, pero puede ser útil a la hora de eliminar tensiones en el material que pueden producirse durante la fusión. También es habitual utilizar el mecanizado para ayudar con la elevada rugosidad superficial.

La eliminación de soportes también suele ser necesaria y puede resultar más complicada. En el caso de los metales, por ejemplo, es necesario fresar o mecanizar, ya que los soportes son del mismo material. Sin embargo, en el caso de los HPP, cada vez aparecen en el mercado soluciones para soportes que son más fáciles de retirar.

En términos generales, cuando se trata de metal hay pasos adicionales que intervienen después de la impresión inicial, como la sinterización y otros procesos de tratamiento térmico. Debido también a estos procesos basados en el calor, las piezas metálicas pueden ser susceptibles de encogerse. Por eso deberemos tenerlo en cuenta en la fase de diseño para evitar deformaciones.

De hecho, el postratamiento abarca desde el desempolvado, en el caso de los procesos basados en polvo, hasta el desaglutinante y la sinterización, necesarios para «densificar» la pieza (como en el caso de binder jetting). Otros pasos para mejorar la pieza pasan por el tratamiento térmico, como el prensado isostático en caliente y el recocido, para aliviar la tensión residual y mejorar determinadas propiedades, o el acabado superficial, para eliminar asperezas y pulir la pieza final. Aunque estas últimas etapas también pueden utilizarse con polímeros de alto rendimiento, el recocido se suele emplear especialmente con materiales como el PEKK para maximizar las propiedades mecánicas, térmicas y de resistencia química.

Los soportes deben retirarse de las piezas y a menudo requieren un mecanizado posterior.

Aplicaciones principales

Debido a sus propiedades superiores, existe un solapamiento significativo entre las aplicaciones tanto para HPP como para metales. Por ejemplo, ambos se utilizan en industrias como la aeroespacial, ya que las piezas de alta resistencia son fundamentales para los grandes cambios de temperatura, así como para cumplir la normativa sobre la seguridad. Cabe mencionar que los HPP están empezando a demostrar realmente su valía gracias a su relación resistencia-peso y a su mayor ligereza en comparación con los metales, algo muy importante en aeronáutica.

Estas mismas propiedades hacen que ambos materiales sean populares también para aplicaciones industriales como rodamientos y accesorios de tuberías, y especialmente en el sector automotriz y de transporte. Aunque tradicionalmente el aluminio se ha utilizado para la creación de piezas en todo tipo de vehículos, desde vehículos de lujo hasta coches de carreras, los polímeros de alto rendimiento también se utilizan cada vez más gracias a su ligereza.

Las aplicaciones médicas también son importantes, aunque hay que señalar que no todos los HPP o metales son adecuados para ellas. Más bien se utilizan algunos por ser biocompatibles, lo que significa que pueden estar en contacto con el organismo. Esto incluye el titanio entre los metales y el PEEK y el PEKK entre los polímeros. El titanio es popular por su biocompatibilidad debido a una resistencia general a la corrosión de los fluidos corporales, capacidad de integrarse en los huesos y alto límite. El PEEK es interesante por esa misma razón, pero también por el hecho de que tiene propiedades muy similares a los huesos humanos. Esto hace que el material sea especialmente interesante para la impresión 3D de implantes médicos.

El PEEK es popular para multitud de aplicaciones diferentes. Gracias a sus similitudes con el hueso, es ideal para la fabricación de implantes médicos. (Créditos: IEMAI)

Como vemos, debido a las increíbles propiedades de estas familias de materiales, hay pocas diferencias en las aplicaciones entre ambas. Más bien, todo se reduce a los materiales individuales y a las ventajas específicas que aportan. Como, por ejemplo, utilizar titanio en aplicaciones médicas y aluminio en automoción. Sin embargo, hay un par de características que los diferencian.

Los polímeros siempre serán mejores para piezas que deben ser ligeras y son superiores a los metales en entornos donde la corrosión sería un factor. Además, son eficaces aislantes del calor y la electricidad, lo que los hace ideales para aplicaciones eléctricas. En cambio, cuando se trata de resistencia y el peso no es un factor importante, muchos metales son superiores. Además, no se puede negar que con los metales hay una mayor gama de elección de material, lo que significa que la selección de lo que se necesita en función de las propiedades o características específicas puede ser más fácil. Además, los metales son conductores, lo que, aunque no es apropiado para aplicaciones que necesitan aislamiento, es una verdadera ventaja para su uso en componentes eléctricos y sistemas de cableado. También es un factor a tener en cuenta a la hora de crear sensores o dispositivos biomédicos.

Fabricantes y precio de los materiales

Hay que decir que, tanto para los HPP como para los metales, el precio es significativamente superior al de los polímeros estándar como el PLA, el ABS y el PETG. El precio del metal variará en función de cuál se utilice, así como del tipo (alambre, polvo). Aun así, el kilo de polvo oscilará entre 70 y 700 dólares, dependiendo sobre todo de lo especializado que sea el material (el cobalto será bastante más caro que el acero). Por su parte, una bobina de 1 kilo de filamento PEEK costará más de 500 dólares, e incluso mucho más, dependiendo de la calidad del material y de la adición de fibra de carbono.

Pero no todos los polímeros de alto rendimiento tienen el mismo precio. Un kilo de filamento PEI estará disponible a partir de unos 200 dólares, un precio significativamente inferior al del PEEK; y el PEKK es similar. Pero es innegable que, aunque los puntos de precio sean similares, muchos metales serán más baratos que los materiales de alto rendimiento, sobre todo a granel.

¿Y qué fabricantes podemos encontrar? En el caso de los polímeros de alto rendimiento, la mayoría de los fabricantes son, como es lógico, empresas químicas como Arkema, Solvay, SABIC, BASF y Evonik. También destacan empresas fabricantes de impresoras 3D diseñadas para polímeros de alta temperatura y alto rendimiento, como INTAMSYS. Cabe destacar que la mayoría de los materiales HPP siguen procediendo de empresas químicas, incluidas algunas que también ofrecen soluciones de impresión 3D, por ejemplo, Lehmann&Voss. Por su parte, los materiales metálicos para impresión 3D proceden principalmente de fabricantes de máquinas como EOS, 3D Systems, Trumpf, Sciaky, Desktop Metal y HP.

¿Qué piensas de la comparativa entre polímeros de alto rendimiento y metales para impresión 3D? Deja tus comentarios en nuestras redes sociales: Facebook, LinkedIn y Youtube. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.