Meltio, expandiendo la fabricación aditiva de metal en el sector aeroespacial

Hace casi un año llegaba al mercado un nuevo actor en la fabricación aditiva de metal: Meltio. Esta empresa con sede entre Las Vegas, EE.UU. y España ha conseguido reforzar las tecnologías de de manufactura de metal que han visto un crecimiento de casi el 80% en los últimos años. En esta ocasión, Brian Mathews, Chief Technology and Innovation Officer de la marca, habla con nosotros sobre Meltio en el sector aeroespacial, y sus proyectos de fabricación aditiva de metal, ¿qué tan importante es la llegada de una impresora 3D de metal al espacio? ¿Qué cambiaría su llegada la Estación Espacial Internacional?.

Aprovechando que se cumple un año de la llegada de tecnología 3E Metal Deposition de la marca, la empresa participará en el evento virtual, ADDITIV digital World, formando parte del panel: “Enfoque industrial: fabricación aditiva en el sector aeroespacial”. En dónde Meltio compartirá diálogo con grandes nombres como NASA y Virgin Orbit.

3DN: ¿Puedes presentarte y hablarnos sobre tu primera experiencia con la impresión 3D?

Brian Matthews

Soy Brian Matthews, tengo un posgrado en física nuclear con más de 23 años de experiencia en diseño y análisis de sistemas avanzados de energía nuclear, así como en fabricación avanzada para una amplia gama de industrias y aplicaciones. Me considero un emprendedor exitoso, fundando una empresa de consultoría nuclear en 2012, una empresa de fabricación aditiva de metal integrada verticalmente en 2015 y co-fundando una empresa global de fabricación aditiva, Meltio, en 2019. Me he desempeño como Chief Technology and Innovation Officer para Meltio y superviso las actividades de I + D, proyectos especiales y de incubación de tecnología de la empresa. Cuento con varias patentes relacionadas con la fabricación aditiva multi-láser y me he desempeñado como inversor en rentabilidad en varios proyectos pioneros relacionados con la impresión 3D en microgravedad.

3DN: ¿Cómo surgió la idea de desarrollar la tecnología de Meltio?

Después de dos décadas involucrado en el diseño y análisis de sistemas avanzados de energía nuclear, me di cuenta de que sin la fabricación rápida y avanzada de bajo costo, los proyectos de ingeniería complejos no se realizan debido a la complejidad de la fabricación y las consideraciones de costos. Esto sentó las bases para el rápido desarrollo del interés en la fabricación aditiva avanzada. Después de una revisión exhaustiva de un año del estado de la tecnología en 2014/2015, llegó la necesidad y la oportunidad de desarrollar tecnología avanzada de fabricación aditiva de metal escalable. Considerando que la aplicación de la impresión 3D de metal a los sistemas de energía nuclear era un buen enfoque porque las herramientas tecnológicas resultantes probablemente podrían aplicarse rápidamente a muchas industrias que tienen menos limitaciones y desafíos de fabricación.

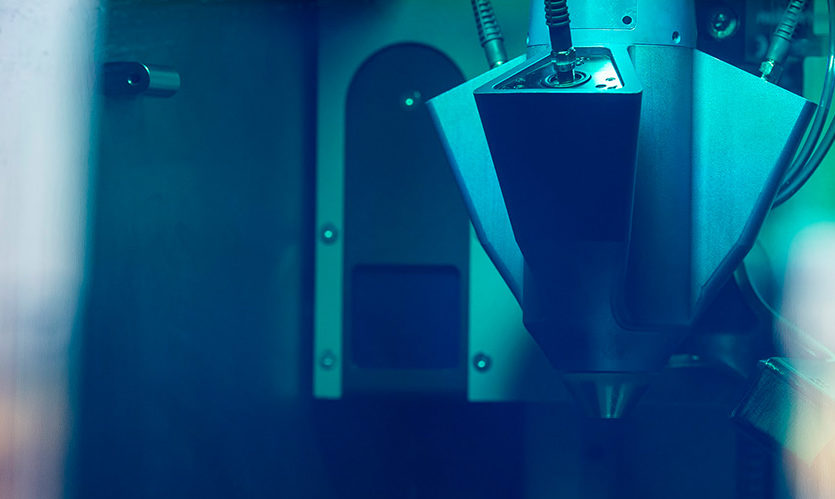

La clave de la tecnología de Meltio se encuentra en su cabezal multi-láser | Créditos: Meltio

3DN: ¿Puedes hablarnos sobre el primer acercamiento de la tecnología de Meltio en el sector aeroespacial?

Al igual que la industria nuclear, la industria aeroespacial tiene un entorno regulatorio similar y requisitos de códigos y normas, así como requisitos similares relacionados con materiales, geometrías y dimensiones de las piezas. Por lo tanto, la industria aeroespacial representó una aplicación natural adecuada para la tecnología de Meltio.

Actualmente participamos en varios proyectos aeroespaciales. Bajo una subvención de SBIR, desarrollamos y demostramos la capacidad de la fabricación aditiva de hilo láser para permitir la unión de estructuras metálicas y la reparación de superficies metálicas en el espacio.

3DN: En tu opinión, ¿cuál es la importancia de adoptar fabricación aditiva de metal en el sector aeroespacial?

La industria aeroespacial tiene requisitos exigentes de materiales, propiedades de construcción que a menudo incluyen piezas con múltiples materiales y geometrías complejas. Por lo tanto, la tecnología de Meltio se desarrolló teniendo en cuenta estas consideraciones. La disponibilidad de la tecnología multimaterial escalable puede reducir en gran medida el tiempo de entrega de las piezas, mejorar el diseño y el rendimiento de los componentes aeroespaciales (piezas más ligeras con materiales más complejos y de mayor rendimiento), así como reducir los costes.

La impresión 3D de metal en el sector aeroespacial permite mejorar el diseño y el rendimiento de los componentes y piezas | Créditos: Meltio

3DN: ¿Cuáles son los planes futuros de Meltio en la industria espacial?

Iniciamos recientemente un proyecto innovador para demostrar la nueva capacidad de fabricación aditiva de metal en el entorno de microgravedad tanto para aplicaciones espaciales como terrestres. La fabricación aditiva en microgravedad es muy prometedora para aplicaciones en las que minimizar el material en la creación de piezas y herramientas se correlaciona positivamente con la reducción de los costes y riesgos de lanzamiento. El entorno de microgravedad y la eliminación de los procesos físicos impulsados por la gravedad también ofrecen el potencial de producir piezas, componentes y herramientas de aleación de metal con propiedades materiales superiores que no se pueden obtener en la fabricación terrestre. Nuestra solución para la investigación de microgravedad es la impresora MELTIO 0GM, que es una impresora personalizada Express Rack de deposición directa de metal (DMD) para aplicaciones espaciales, que permitirá la impresión rápida y bajo demanda de piezas metálicas en el entorno de recursos limitados de la Estación Espacial Internacional. La tecnología DMD, también conocida como Deposición de Energia Directa (DED), es conocida por ser una de las tecnologías de fabricación aditiva más versátiles donde el alambre de metal se deposita sobre un sustrato y se funde instantáneamente con una fuente de energía (láser).

Además de la impresión 3D orbital, Meltio respalda estudios de aplicación para varios clientes del sector aeroespacial que están interesados en aprovechar los beneficios rápidos, de alta calidad y de bajo costo de la tecnología de múltiples metales de la marca.

La impresora MELTIO 0GM permitirá imprimir en la Estación Espacial Internacional | Créditos: Meltio

3DN: ¿Tiene algunas últimas palabras para nuestros lectores?

Hay varias soluciones de fabricación aditiva interesantes en el mercado y las tendencias recientes sugieren firmemente que la impresión 3D de metal se convertirá en un proceso cada vez más importante para la industria aeroespacial. Sin embargo, Meltio es diferente. Hemos desarrollado tecnologías estrechamente integradas mediante la adopción de un modelo de fabricación totalmente integrado verticalmente. Además, de ser la única solución disponible comercialmente para fabricar piezas en múltiples materiales utilizando tanto hilo de metal como materia prima en polvo, de forma independiente o simultánea, y sin requerir ningún cambio de hardware. Esta novedosa tecnología ofrece capacidades sin precedentes para mejorar las propiedades y el rendimiento de los componentes aeroespaciales.

Puedes encontrarmás información sobre los proyectos y tencología de Meltio, aquí.

¿Qué piensas de la fabricación aditiva de metal en el sector aeroespacial de Meltio? Deja tus comentarios en nuestras redes sociales: Facebook, Twitter, Youtube y RSS. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.