Los mejores proyectos de impresión 4D

¿Has oído hablar de la impresión 4D? Partiendo de la impresión 3D convencional, la impresión 4D incorpora otra dimensión: el tiempo. Esto significa que el objeto final no permanece estático, sino que es capaz de cambiar de forma, color o tamaño tras recibir un estímulo externo. Introducida en 2013, los orígenes de la impresión 4D se remontan a Sklyar Tibbs, del Self-Assembly Lab del MIT, quien sigue siendo uno de los expertos más activos en proyectos hoy en día, aunque desde entonces el campo haya recorrido un largo camino. Pero, ¿qué proyectos existen? En nuestro último listado, hemos analizado más de cerca distintos ejemplos de éxito de impresión 4D que pueden encontrarse en el sector, incluidas aplicaciones y materiales.

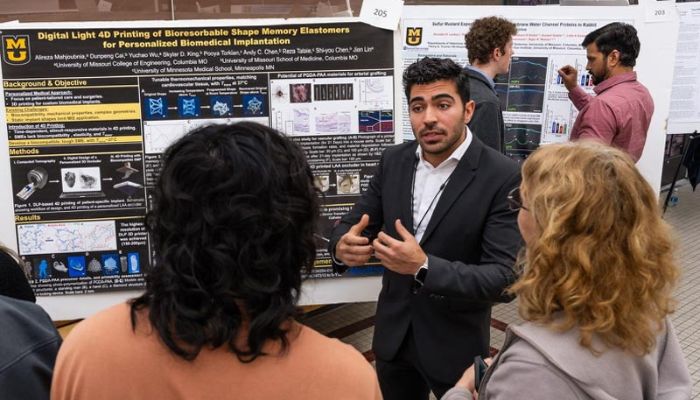

Mizzou Engineering desarrolla un implante fabricado con material inteligente

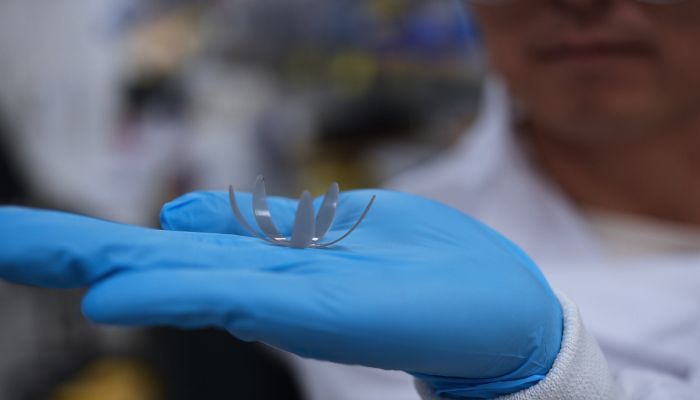

Un equipo de investigadores de Mizzou Engineering ha logrado desarrollar un implante médico mediante impresión 4D en el marco de un estudio publicado a principios de este año. El implante es totalmente personalizable y, además, favorece la regeneración de tejidos blandos gracias a la composición de su material. Según los científicos, la impresión 4D del implante fue el factor decisivo para una opción de tratamiento personalizado. La impresión 4D combina la tecnología de impresión 3D y materiales inteligentes que pueden adaptar sus funciones en determinados contextos. En este caso, se utilizó un elastómero biorreabsorbible con memoria de forma. Esto permitió abordar las dolencias del paciente e identificar un tratamiento óptimo: «Diseñamos un modelo in vitro del paciente y lo implantamos intravascularmente en un corazón impreso en 3D del paciente para mostrar una prueba de concepto de cómo podría utilizarse el material para este problema», explica Alireza Mahjoubnia, estudiante de doctorado en ingeniería mecánica. «El material puede cambiar su comportamiento en función de las condiciones fisiológicas. Programamos su forma para que encajara a través de un catéter, y después de entrar en la orejuela izquierda del corazón, puede recuperar su forma y volver a su forma original, mostrando un comportamiento de memoria de forma.»

Créditos: University of Missouri

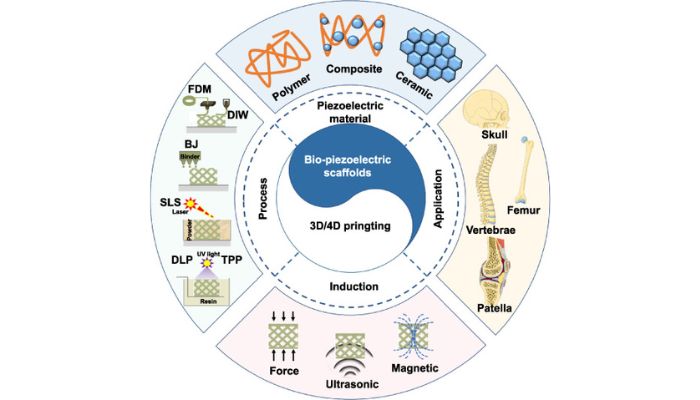

Impresión 4D para la regeneración ósea

En China, un grupo de investigadores estudió la posibilidad de crear andamios biopiezoeléctricos 4D inteligentes para la regeneración ósea. La piezoelectricidad de los huesos humanos es un factor clave en la regeneración ósea. Por ello, los materiales biopiezoeléctricos han suscitado gran interés en la reparación del hueso dañado. Sin embargo, las estrategias de fabricación tradicionales siguen encontrando limitaciones a la hora de crear andamios personalizados, lo que dificulta sus aplicaciones clínicas. Por ello, los investigadores estudiaron los usos de la impresión 3D y 4D para la fabricación de andamios biopiezoeléctricos en estructuras de formas más complejas.

En concreto, los andamios 4D pueden proporcionar tejido programable en función del tiempo en respuesta a estímulos externos para la regeneración ósea. Estos implantes inteligentes cambian de forma, propiedades y funcionalidad en la ingeniería del tejido óseo, por lo que podrían utilizarse como implantes de próxima generación.

Materiales piezoeléctricos, procesos de impresión y aplicaciones potenciales para implantes 4D. (Créditos: Annan Chen et al 2023 Int. J. Extrem. Manuf.)

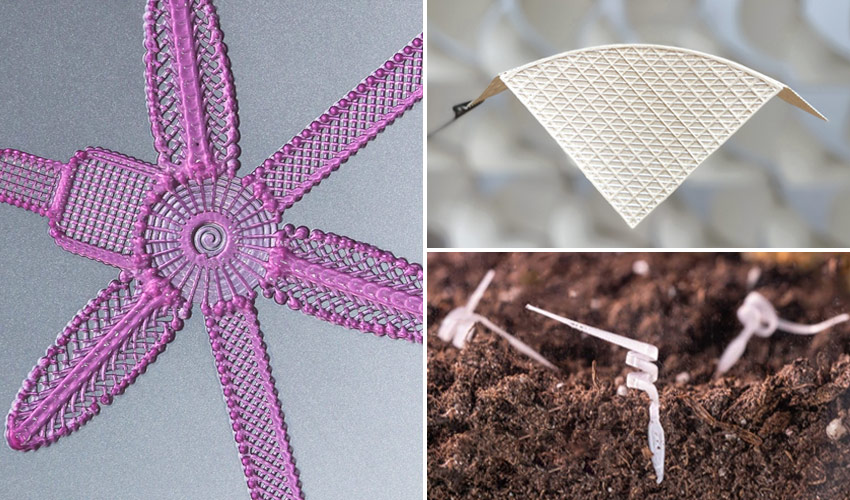

Dispositivos 4D que imitan el mecanismo de las plantas

La siguiente aplicación de la impresión 4D nos viene de un grupo de investigadores del Instituto Wyss y de la Escuela de Ingeniería y Ciencias Aplicadas, ambas instituciones de la Universidad de Harvard. El equipo ha encontrado una forma de imitar los cambios dinámicos de las plantas y flores en respuesta a la humedad y temperatura utilizando compuestos de hidrogel impresos en 4D. Para lograrlo, desarrollaron una tinta de fibrillas alineadas de celulosa derivadas de la madera y configuradas acorde al modelo matemático de la impresión 4D. Esta tinta codifica propiedades de expansión y rigidez permitiendo la programación de comportamientos de dilatación cuando las impresiones se sumergen en agua. De igual forma, se pueden usar diferentes materiales de hidrogel y reemplazar las fibrillas de celulosa con otros rellenos, como los conductores. Entre las aplicaciones con este material podemos encontrar dispositivos médicos que adoptan formas programadas al contacto con fluidos corporales; textiles inteligentes; electrónica blanda; sensores; y actuadores eléctricos.

*Créditos: Wyss Institute

Tecnología de impresión 4D para la robótica

Los investigadores Liwen Zhang y Ruirui Quiao, de la Universidad de Queensland, han desarrollado una tecnología de impresión 4D que produce metales líquidos para robótica que cambian de forma al ser expuestos a luz infrarroja. Los polímeros metálicos, que pueden realizar tareas mecánicas mediante láseres infrarrojos, se encuentran actualmente en fase de investigación, pero ofrecen potencial para aplicaciones aeroespaciales y médicas, por ejemplo en la producción de músculos artificiales. Las resinas de impresión se fabrican con nanopartículas metálicas redondas que reaccionan a la luz infrarroja. Esto permite controlarlas y moverlas. Los nuevos métodos de fabricación del laboratorio permiten crear diseños flexibles y resistentes a la vez. El Dr. Zhang subraya: «La impresión 4D añade una nueva dimensión a la impresión 3D tradicional: la dimensión del tiempo. Nuestro método nos permite producir metales líquidos inteligentes que pueden personalizarse, moldearse y modificarse con el tiempo sin necesidad de cables ni circuitos.» La tecnología también se utilizará en robótica blanda y tecnologías afines para imitar movimientos e interacciones naturales.

La estructura 4D puesta en movimiento por la luz infrarroja cercana. (Créditos: Instituto Australiano de Bioingeniería y Nanotecnología de la Universidad de Queensland)

Impresión 4D para viajes espaciales

Zortrax, fabricante de impresoras 3D, trabajó durante más de un año en un proyecto de impresión 4D financiado por la Agencia Espacial Europea para desarrollar mecanismos eléctricos mediante impresión 3D que permitieran doblarse, retorcerse y desplegarse. Ya en 2013 se investigaron estructuras insertables en 4D que se movieran al calentarse. Sin embargo, el proyecto presentaba muchas dificultades, ya que el proceso era difícil de controlar y se activaba a 40°C. Este problema se ha resuelto ahora utilizando nuevos materiales, software e impresoras 3D. Los materiales utilizados fueron polímeros con memoria de forma, que tienen una temperatura de transición vítrea de 75 °C, y el filamento conductor de electricidad FIBERFORCE NYLFORCE Conductive, que actúa como calentador y activa el efecto de memoria de forma. Este proceso describe la capacidad de ciertos materiales de volver a su forma original tras ser deformados. También se eligió el software Z-SUITE y la impresora 3D de doble extrusión M300 Dual, que utiliza un proceso de impresión 3D bimaterial y puede imprimir con dos cabezales de impresión simultáneamente. El diseño tiene forma de muelle para generar la torsión suficiente para permitir que el chasis impreso en 3D gire sin fricción. Este avance ofrece un gran potencial en los viajes espaciales, ya que podría reducir el peso de antenas o sensores y el proceso también puede aplicarse a mecanismos de mayor tamaño. El proyecto se encuentra aún en fase de investigación.

Muestras de la tecnología de impresión 4D. (Imagen: Zortrax)

El robot I-Seed

Investigadores del Instituto Italiano de Tecnología (ITT) han creado el robot blando I-Seed mediante impresión 4D. Este robot, inspirado en las semillas de las plantas, es capaz de analizar y controlar la temperatura y la humedad del suelo y del aire, así como detectar la presencia de contaminantes. En concreto, I-Seed se construyó imitando el funcionamiento de un geranio sudafricano y es capaz de cambiar de forma cuando absorbe humedad. Los investigadores imprimieron el robot mediante el proceso FDM con polímeros biodegradables a base de policaprolactona. Para diseñar I-Seed , imitaron las especificaciones biomecánicas de la planta africana de modo que tuviera unas dimensiones y un funcionamiento lo más parecido posible a una semilla real.

Objetos autoensamblables impresos en 4D del MIT

Como se mencionó anteriormente, los orígenes de la impresión 4D se remontan a Skylar Tibbs y el Laboratorio de Autoensamblaje del MIT. Por lo tanto, no debería sorprendernos que el laboratorio siga siendo extremadamente importante en el espacio de la impresión 3D con muchos proyectos diferentes, incluido el proyecto que veremos a continuación. Que aunque es del 2013, es icónico en el sector: Cubos autoensamblables impresos en 4D. Están hechos de polímeros compuestos hidro reactivos con elementos hidrófilos y elementos rígidos no activos. Gracias a ello, al exponerse al agua, la cadena sería capaz de transformarse en una nueva forma, concretamente un cubo. Desde entonces, el laboratorio ha seguido trabajando en proyectos recientes, como un vestido tejido en 4D.

Estructuras biestables impresas en 4D

Los expertos consideran la impresión 4D como una «mejora» de la impresión 3D, ya que incorpora el componente del tiempo. Por este motivo, la investigación innovadora también se centra en probar materiales para la impresión 4D y experimentar con diseños para la impresión 4D. Este fue también el caso en la EHT de Zúrich, donde el estudiante de doctorado Tim Chen participó en un proyecto de investigación sobre el diseño de sistemas impresos, desplegables y activos. Al principio se centró en investigar el diseño de estas estructuras impresas en 4D y pretendía controlar sus materiales para que las piezas reaccionaran al entorno. Se centró en las conexiones biestables dentro de sus estructuras que podrían hacer que éstas cambiaran de forma.

Estructura Hidrogel 4D para Implantación Precisa

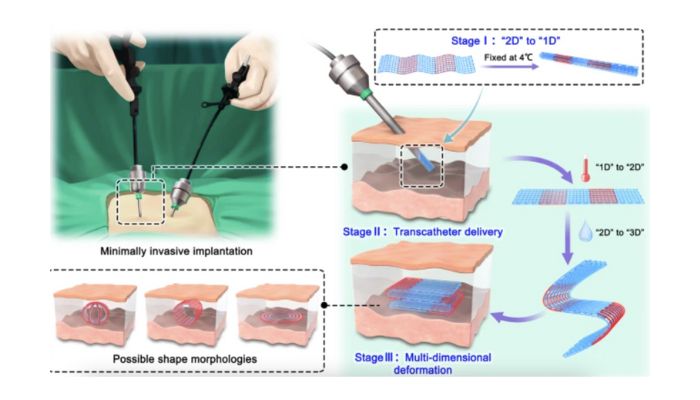

Publicado en la revista Nature Communications, un reciente estudio describe el desarrollo de poliuretanos termoestables dinámicos para la impresión 4D multimaterial, con el objetivo de crear estructuras de soporte que puedan ser implantadas de manera mínimamente invasiva. El equipo de investigadores desarrolló estructuras con una memoria de forma que se activa con la temperatura corporal y que se deforman cuando entran en contacto con el agua. La aplicación de estos soportes funciona de la siguiente manera: se imprime un patrón 2D que puede ser temporalmente reducido a una forma unidimensional, facilitando su inserción a través de un catéter. Una vez implantado, la temperatura del cuerpo hace que el material recupere su forma 2D original. Luego, al hidratarse, el material se expande y se transforma en la estructura 3D deseada debido a un desajuste en el hinchamiento. Esta combinación de memoria de forma, deformabilidad programable y propiedades de expansión y rigidez hace que los poliuretanos termoestables que se han desarrollado sean prometedores para la creación de soportes de relleno para implantes mínimamente invasivos.

Créditos: Nature Communications

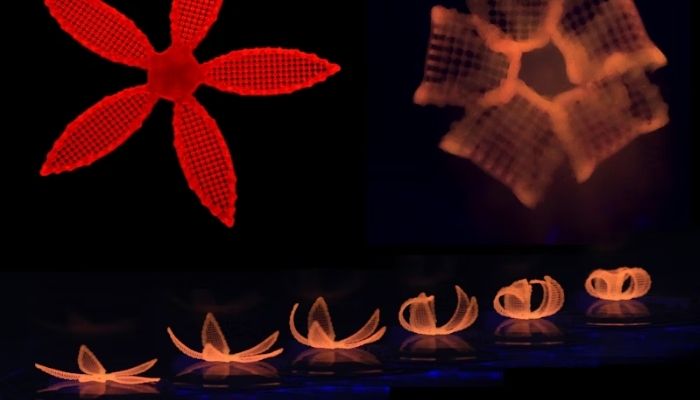

Resinas con memoria de forma para impresión 4D

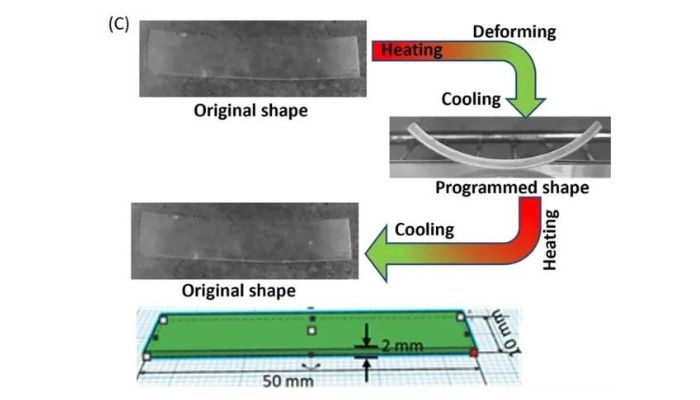

Esta vez hablamos de un proyecto de investigación que utiliza resina con memoria de forma. Los investigadores han desarrollado un material basado en resina fotosensible y cristales líquidos. Éstos permiten que la futura pieza impresa en 3D cambie bajo el efecto de la temperatura. En concreto, mezclan un 5% en peso de cristales en una cuba con tolueno a una temperatura de 70ºC. La mezcla se enfría durante la noche, dejando que el tolueno se evapore. A continuación, el material resultante se utiliza con una impresora 3D DLP. Y los resultados son impresionantes. Cuando se someten a temperaturas más altas, las piezas impresas en 3D se deforman y recuperan su forma inicial cuando baja la temperatura.

Créditos: Nature

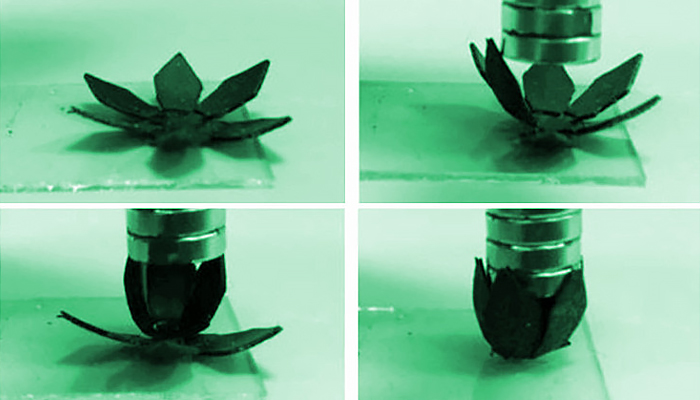

Actuadores en polímeros magnetoactivos

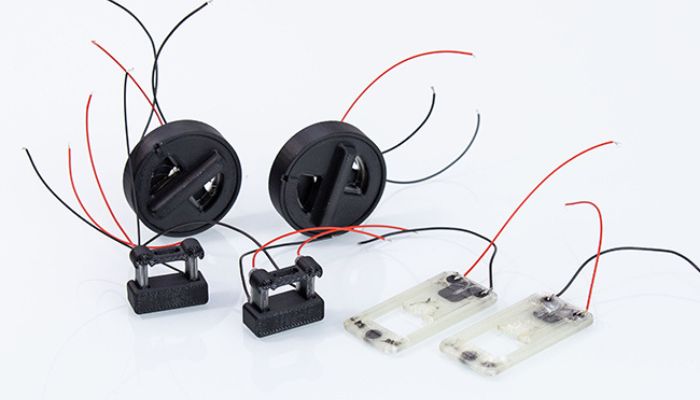

Un equipo de científicos del CEA-Iramis, en Francia, ha desarrollado actuadores en polímeros magnetoactivos mediante la impresión 4D de materiales inteligentes. Primero, realizaron experimentos y simulaciones para analizar cómo las nanopartículas de magnetita se autoensamblan en estructuras alámbricas dentro de resinas fotosensibles. Las propiedades mecánicas de los fotopolímeros pueden ajustarse variando la composición de la resina, y la respuesta magnética se puede modificar ajustando la carga de nanopartículas en la capa impresa. Los científicos adaptaron así una impresora 3D DLP para aplicar un campo magnético con intensidad y dirección variables durante la fabricación de cada capa. De esta forma, fabricaron una serie de objetos con comportamiento programado, como actuadores que se giraban o doblaban según las órdenes. También combinaron ruedas magnéticas con elementos no magnéticos para crear actuadores lineales o pinzas activas.

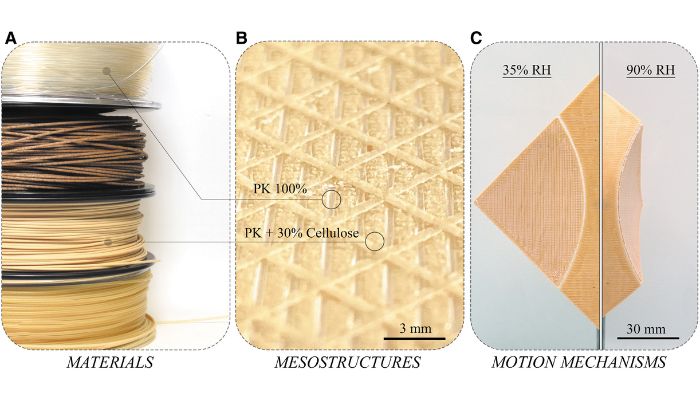

Un proceso de impresión 4D para estructuras higromórficas

Harvard define el comportamiento higromórfico como «responder a los cambios de humedad ambiental cambiando la geometría». En consecuencia, las estructuras inteligentes higromórficas son muy demandadas por su amplio abanico de aplicaciones, desde pieles arquiectónicas que responden a las inclemencias del tiempo hasta wearables adaptables. Y ahora podría ser posible utilizar la impresión 4D para fabricar estas estructuras. Más concretamente, en un reciente artículo de investigación, los investigadores muestran cómo la fabricación de filamentos fundidos que incorporan filamentos rellenos de celulosa de base biológica con rigidez e higrorrespuesta variables, combinada con la estructuración a mesoescala en elementos impresos, puede ayudar a conseguir un accionamiento sensible a la humedad. Utilizando una impresora 3D FFF estándar de doble extrusor, fue posible fabricar piezas que respondían a la humedad relativa ambiente demostrando que podían plegarse sobre sí mismas. Un proceso interesante para crear estructuras impresas en 4D que responden a la humedad.

Imágenes que muestran los materiales utilizados, el diseño de las mesoestructuras y los resultados de las estructuras higromórficas (Créditos de las fotografías: Tahouani et al.)

¿Qué te han parecido los proyectos de impresión 4D? Deja tus comentarios en nuestras redes sociales: Facebook, Twitter y Youtube. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.