Descubriendo materiales de impresión 3D: los composites

En los últimos años, la impresión 3D con materiales compuestos, también llamados composites, se ha vuelto cada vez más popular. Esta rama de la fabricación aditiva es utilizada hoy en día por muchas empresas de la industria gracias a las interesantes propiedades que ofrece a una amplia variedad de aplicaciones. Tanto es así que algunos estudios estiman que el mercado de la impresión 3D de composites alcanzará un valor $1,73 mil millones en 2030. Lógicamente, este método de producción hace referencia a las impresoras compatibles, así como a los materiales compuestos. Estos últimos se caracterizan por estar compuestos de dos elementos: un material matriz que mantiene la estructura principal, y otro material de refuerzo que aporta propiedades adicionales. Aún así, veremos a continuación en qué consisten estos materiales y los tipos que existen en la fabricación aditiva.

La mayoría de las veces, estos materiales se obtienen a partir de un polímero combinado con fibras, que pueden ser cortas o largas. Dentro de estas categorías hay de muchos tipos, pero las más utilizadas en impresión 3D son la fibra de carbono, la fibra de vidrio y el Kevlar. Dependiendo de las necesidades de cada pieza, se optará por fibras cortas o largas. Las cortas están integradas por toda la matriz y ofrecen una mayor resistencia a la pieza final. Las fibras largas, por otro lado, se colocan durante el proceso de impresión en sí y no se cortan en trozos pequeños, lo cual permite el refuerzo sólo en la zona donde se necesita. Mientras que las primeras son compatibles con una amplia variedad de impresoras 3D, las segundas solo lo son con aquellas que cuentan con capacidades especiales. Gracias al uso de estos materiales, las piezas impresas en 3D obtienen una mejor estabilidad dimensional, mayor ligereza y una menor susceptibilidad a la deformación. Además, al combinar las fibras con plásticos estándar, las temperaturas de impresión serán ligeramente superiores para crear modelos con precisión y calidad. Analicemos ahora en detalle los tres tipos de materiales compuestos que podemos encontrar.

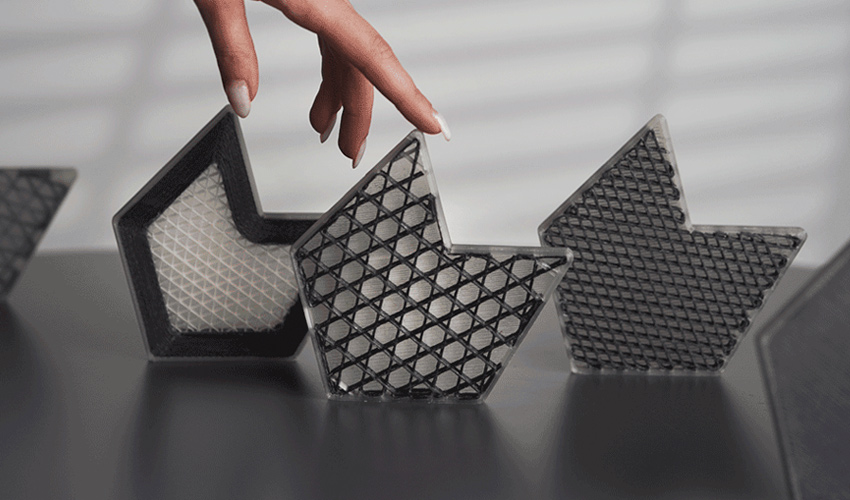

La impresión 3D de materiales compuestos está ganando popularidad en el mercado. (Créditos: SABIC)

Materiales compuestos de fibra de carbono

Como hemos mencionado, los refuerzos con fibra de carbono son los más utilizados en la fabricación aditiva de composites. Creada por primera vez en 1860 por el químico Joseph Swan, la fibra de carbono está formada por átomos de carbono unidos entre sí, cuya estructura cristalina está alineada en hebras, lo que las hace increíblemente resistentes a la tensión. Muchos la consideran la fibra más eficiente ya que tiene una de las mayores relaciones resistencia-peso que existen (dos veces más alta que la del aluminio). Esto es realmente interesante a la hora de crear piezas finales que combinan ligereza y resistencia. Además, los materiales que integran esta fibra tienen alta rigidez, alta resistencia a la tracción y buena resistencia química.

A la hora de utilizar la fibra de carbono con la impresión 3D, hay algunos requisitos a tener en cuenta. Entre ello, está la boquilla de impresión, que deberá ser de acero endurecido para permitir la creación de piezas de calidad. A parte de eso, se deberán seguir las mismas recomendaciones que el material matriz al que se le esté agregando el refuerzo de carbono. Hay matrices como PLA, PETG, nylon, ABS o policarbonato, que de hecho se vuelven más resistentes y ligeras. Además de ser compatible con termoplásticos, la fibra de carbono también se puede mezclar con cerámica. La creación de estos materiales compuestos permitió desarrollar nuevas e innovadoras aplicaciones. De hecho, los compuestos a base de fibra de carbono se pueden encontrar en muchos sectores, como el aeroespacial, la automoción, la ingeniería civil y muchas otras industrias que requieren características específicas.

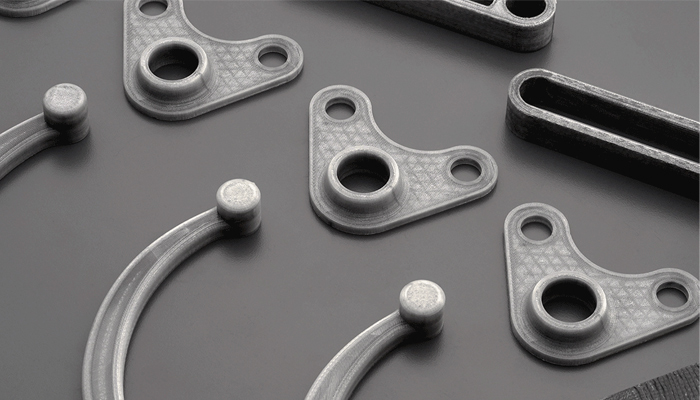

Créditos: Anisoprint

Composites a base de fibra de vidrio

Patentada en 1930, la fibra de vidrio se utiliza para reforzar muchos polímeros termoplásticos. Este material permite producir piezas diez veces más fuertes que con el ABS si se aplica en el material base adecuado. A diferencia de los materiales que integran carbono, los composites de fibra de vidrio son menos rígidos, pero menos quebradizos. Es principalmente por estas razones que los compuestos de vidrio son por lo general más baratos. La fibra de vidrio también ofrece buenas propiedades mecánicas; se considera un buen aislante eléctrico y de baja conductividad térmica. Además de estar disponible en múltiples colores, este material cuenta con una baja contracción, lo que reduce las posibilidades de generar el efecto warping. Al igual que con la fibra de carbono, un filamento reforzado con fibra de vidrio es abrasivo. Por ello, se recomienda imprimirlo con boquilla adaptada a estos materiales.

Los filamentos de impresión 3D reforzados con fibra de vidrio son ideales para prototipos de ingeniería y piezas de uso final que requieren una resistencia mecánica y térmica óptima. Ya sea en el sector de la construcción, marítimo o incluso deportivo, este material compuesto está hoy en día muy extendido. Por ejemplo, en colaboración con Autodesk, Catmarine, Micad y Owens Corning, la empresa Moi Composites creó el barco MAMBO mediante impresión 3D con fibra de vidrio. También nos acordamos de la empresa holandesa MX3D que utilizó este material para crear un puente reforzado gracias a la impresión 3D.

Prototipo de una pieza para un puente impreso en 3D a partir de fibra de vidrio. (Créditos: CEAM)

Materiales compuestos de Kevlar

Kevlar es una marca registrada de DuPont de Nemours, comercializada por primera vez en 1971 e inventada por Stephanie Kwolek. Forma parte de la familia de fibras de aramida y es uno de los materiales más resistentes al desgaste. Este tipo de materiales se obtienen mediante polimerización, es decir que se construyen uniendo largas cadenas de moléculas. Las de Kevlar están dispuestas en líneas paralelas regulares muy juntas, y de ahí le vienen sus propiedades de resistencia. Al igual que con las otras fibras, el Kevlar se suele encontrar mezclado con varios tipos de plástico para obtener materiales compuestos. Cuenta con buenas propiedades mecánicas en términos de tracción y fatiga, y se utiliza principalmente para fabricar piezas expuestas a fuertes vibraciones y que deben resistir la abrasión. Además de ser cinco veces más fuerte y ligero que el acero, también tiene una fuerte resistencia al calor. De hecho, es capaz de soportar temperaturas de hasta 400°C.

Entre otras características, este material tiene baja densidad, una gran versatilidad en términos de aplicaciones y una estructura molecular larga y regular, que se traduce en la impresión 3D de piezas muy suaves y de calidad. Muchas son las industrias que utilizan la fabricación aditiva con Kevlar. En la industria automotriz, por ejemplo, es interesante para la creación de prácticamente cualquier pieza. Ya vimos cómo la empresa estadounidense Aptera Motors imprimió en 3D parte de un automóvil con este material compuesto. Esto muestra las posibilidades de los materiales avanzados y reforzados en la actualidad.

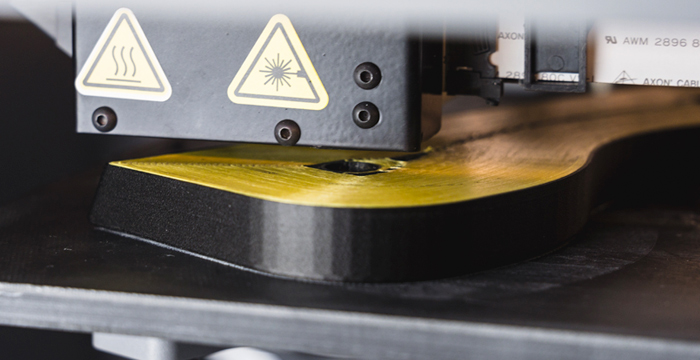

Impresión 3D de un material compuesto de kevlar. (Créditos: Markforged)

¿Qué piensas de los diferentes composites que hay en el mercado de la impresión 3D? Deja tus comentarios en nuestras redes sociales: Facebook, Twitter, Youtube y RSS. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.

*Créditos foto de portada: Anisoprint