Machine Learning, la importancia de la inteligencia artificial en la impresión 3D

Para muchas empresas, la digitalización y la automatización son las claves para seguir avanzando en la industria de fabricación aditiva. Así, cada vez más fabricantes confían en soluciones basadas en la nube e integran diversos algoritmos en sus soluciones de impresión 3D para aprovechar todo el potencial de la tecnología. Como proceso digital en sí, la impresión 3D forma parte de la Industria 4.0 y, por tanto, es un componente importante de una era en la que la inteligencia artificial, concretamente el machine learning (también llamado aprendizaje automático), se utiliza cada vez más para optimizar la cadena de valor. La inteligencia artificial (IA) es capaz de procesar una gran cantidad de datos complejos en muy poco tiempo, y por lo tanto es cada vez más importante a la hora de tomar decisiones. A continuación te explicamos qué es el machine learning y por qué esta forma de IA está ayudando a dar forma al futuro de la fabricación aditiva.

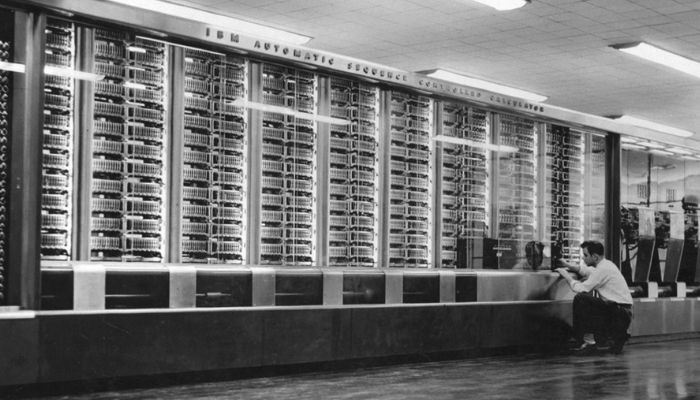

El aprendizaje automático o machine learning es una subcategoría de la IA y se define como un sistema que utiliza algoritmos para examinar datos y posteriormente reconocer patrones o determinar soluciones. A pesar de que mucha gente piensa que el machine learning es una tecnología novedosa, sus inicios se remontan a la década de 1940, cuando los primeros investigadores comenzaron a recrear las neuronas del cerebro con circuitos eléctricos. En 1957 se desarrolló el llamado Mark I Perceptron, el primer gran éxito en este campo. La máquina era capaz de clasificar datos de entrada de forma independiente. Al hacerlo, el aparato aprendió de los errores cometidos en intentos anteriores, lo cual mejoró el proceso de clasificación con el tiempo. Desde entonces, se sentaron las bases de esta tecnología, y los investigadores quedaron fascinados con sus posibilidades y potencial. Así, nos encontramos con la inteligencia artificial en prácticamente todos los ámbitos de la vida. Desde el reconocimiento de idiomas hasta los chats inteligentes o los planes de tratamiento personalizados; el machine learning se ha implementado en una gran variedad de aplicaciones.

El Mark I Perceptron sentó las bases del Machine Learning.

Machine Learning supervisado vs no supervisado

Dentro del espectro del machine learning, es importante distinguir entre diferentes métodos y modelos. Como no todos los procesos son iguales, hay que conocer la diferencia, por ejemplo, entre el machine learning supervisado y el no supervisado. El supervisado requiere disponer de datos categorizados (datos de entrada) y de la variable objetivo (datos de salida). A partir de ellos, se deriva el modelo, que luego examina los nuevos datos no categorizados y determina la variable objetivo para ellos mismos. Esta forma de aprendizaje automático se utiliza, por ejemplo, para predicciones, como la previsión de los intervalos de mantenimiento.

En el machine learning no supervisado, el punto de partida es el contrario. El software no tiene una variable objetivo, sino que debe reconocer patrones o sugerir soluciones basándose en los datos de entrada. Este método se utiliza, entre otras cosas, en marketing para identificar segmentos de clientes, lo que se denomina clustering. Cabe mencionar que existe también el machine learning semisupervisado, que usa sólo una pequeña cantidad de datos predefinidos en una gran cantidad de datos brutos para entrenar el modelo, y el aprendizaje por refuerzo, en el que el sistema aprende por sí mismo basándose en reglas predefinidas. Por lo tanto, los usuarios deben elegir el método adecuado en función de los datos brutos y de la variable objetivo.

¿Cómo se utiliza en la fabricación aditiva?

Como proceso de producción digital, la fabricación aditiva se está beneficiando de las capacidades del machine learning. Dado que se recogen y procesan innumerables datos en tiempo real a lo largo de la cadena de valor, pueden utilizarse para analizar el estado real y redefinir posteriormente el estado objetivo. Para ello, es importante que las empresas definan primero qué datos son los relevantes. Esta decisión dependerá en cada caso del proceso de impresión 3D utilizado. Después se debe encontrar e integrar la herramienta de medición adecuada que capte los valores antes de definir un modelo o algoritmo para la recogida y el tratamiento de los datos. En este contexto, también es importante entender que todos los pasos de la cadena de valor se ven afectados mutuamente, por lo que una visión aislada no es lo recomendado en algunos casos. Por ejemplo, el diseño influye en la calidad final de las piezas y viceversa. Por este motivo, cada vez más empresas intentan ofrecer una solución de software integral con la que puedan aprovechar las ventajas de la IAl de la mejor manera posible durante el proceso de fabricación aditiva.

Diseño inteligente

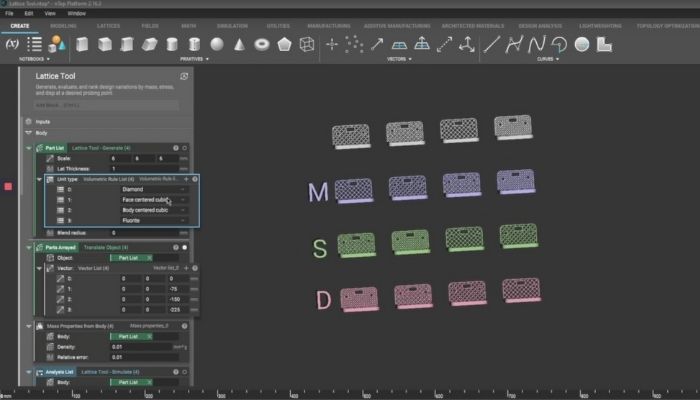

El primer paso en el proceso de impresión 3D es diseñar un archivo CAD que se convertirá en la pieza final. Y este es el momento en el que las empresas pueden aprovechar las grandes ventajas de la inteligencia artificial. Por ejemplo, la mayoría de las soluciones de software del mercado actual ya utilizan la IA para sugerir a los usuarios recomendaciones de diseño inteligentes basadas en variables predefinidas. Este proceso se conoce como diseño generativo. El machine learning también se utiliza para la optimización de la topología. Además existen soluciones de software que hacen sugerencias sobre los métodos de producción, materiales y uso óptimo del espacio de instalación. Esto permite ahorrar costes y producir piezas no sólo de forma más eficiente, sino también más sostenible.

Con el software de simulación nTop, se proponen diversas variantes de una estructura reticular y se clasifican en función del peso y el rendimiento mecánico. | Créditos: nTopology

Garantía de calidad

Una vez que el archivo de la pieza está optimizado, la atención puede centrarse en el proceso de impresión 3D utilizado, la calidad del material y la finalidad del componente. Hoy en día, muchos fabricantes han integrado cámaras y sensores en sus máquinas que les permiten controlar el proceso de impresión, e incluso detenerlo si fuera necesario. En este paso, es importante saber cómo se define la calidad de la pieza durante la impresión, para poder definir los valores de medición necesarios. También es importante saber qué acción debe realizar la máquina en cada valor del umbral. Hoy en día, algunos algoritmos ya son capaces de definir estos parámetros de forma independiente y de seguir desarrollando el modelo a partir de los datos ya recogidos. La mejor forma de entenderlo es con un ejemplo práctico.

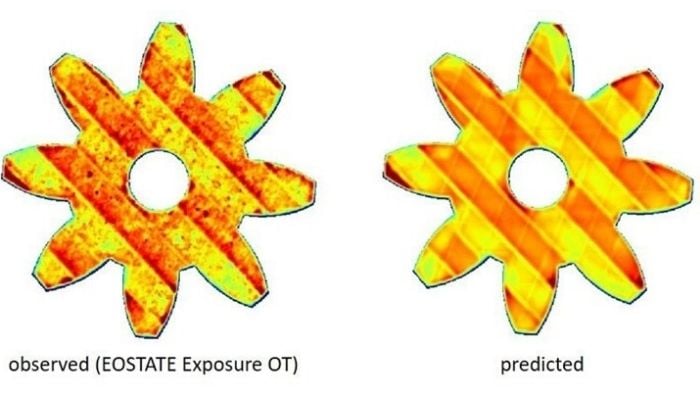

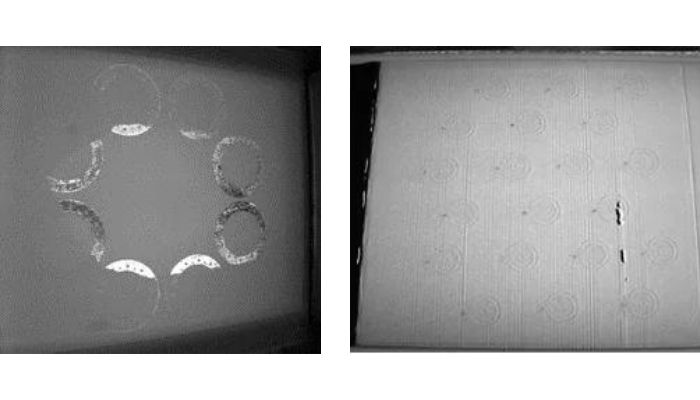

EOS se asoció con NNAISENSE, un proveedor de software suizo, para desarrollar un gemelo digital para la tecnología DMLS. En el proceso de impresión, se capturan imágenes térmicas de cada capa impresa mediante tomografía óptica (OT) y se comparan con la imagen predicha por la IA. Esto permite detectar inmediatamente las anomalías y detener el proceso de impresión si es necesario, lo que supone un ahorro significativo de material y costes. El modelo desarrollado por NNAISENSE es una estrategia de aprendizaje profundo autosupervisado. Siemens destaca que el aseguramiento de la calidad en la fabricación aditiva mediante el uso de IA y machine learning puede dar lugar a la reducción del tiempo del proceso. Desde el prototipo hasta la pieza terminada y a la aceleración de la eficiencia de la producción de gran volumen. La empresa también destaca la cámara integrada por EOS para supervisar las capas de impresión individuales, ya que puede identificar en tiempo real la falta de polvo en las piezas a imprimir o las gotas de polvo durante el repintado.

Créditos: Siemens

La calidad de cada recubrimiento se registra como un valor numérico y se evalúa automáticamente. Cuando la puntuación de gravedad alcanza un determinado umbral, puede indicar un problema grave con el recubrimiento (como en el ejemplo anterior). La empresa afirma que esto simplifica las inspecciones ópticas, ya que sólo las capas críticas deben ser evaluadas por un experto.

Otras aplicaciones

AUTOMAT3D, el software de postratamiento de PostProcess, supervisa los factores clave del proceso en tiempo real y responde de forma autónoma para conseguir el mejor acabado en las piezas finales. Para ello, la empresa utiliza datos de miles de piezas como referencia con el fin de que la IA permita automatizar y optimizar los flujos de trabajo. Los sensores inteligentes se encuentran en componentes críticos, que son el instrumento de medición del llamado mantenimiento predictivo. Es previsible que el uso del machine learning para los procesos de producción de los fabricantes siga aumentando en los próximos años. De hecho, se prevé que el mercado de la IA y el machine learning avanzado alcance los 470 mil millones de dólares en 2028 con una tasa de crecimiento (CAGR) del 35,2%.

¿Qué piensas del papel del Machine Learning en la impresión 3D? Deja tus comentarios en nuestras redes sociales: Facebook, Twitter, Youtube y RSS. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.

*Créditos foto de portada: Siemens