Los proyectos de barcos impresos en 3D más sorprendentes

La fabricación aditiva es ahora un método de producción que se utiliza en todas partes, ya sea en la Tierra, en el aire, en el espacio o incluso bajo el agua. De hecho, algunos actores del sector marítimo están recurriendo a las tecnologías 3D para diseñar componentes de sus barcos, repuestos para submarinos o incluso componentes de turbinas mareomotrices. Esta vez no veremos estas iniciativas, sino los barcos diseñados e impresos en 3D, ya sean total o parcialmente. Esto muestra que cada vez son más los organismos que integran la fabricación aditiva en su actividad. De proa a popa, descubre aquí cómo las tecnologías 3D impactan en la construcción de barcos a través de algunos casos de aplicación innovadores.

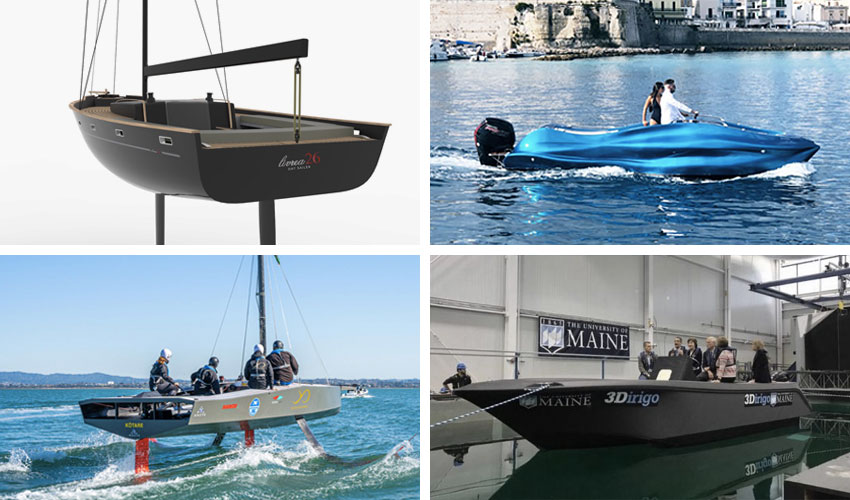

El barco 3D más grande del mundo

En septiembre de 2019, el Centro de Compuestos y Estructuras Avanzadas de la Universidad de Maine anunció que había fabricado uno de los barcos impresos en 3D más grande del mundo. El 3Dirigo fue fabricado en 72 horas, mide 7,62 m de largo y pesa unos 2268 kg. Más allá de tener el récord Guinness al barco impreso en 3D más grande, también tiene el récord de ser el artículo impreso en 3D más grande del mundo. Aunque por ahora el barco no se utilizará en en las aguas, se probó en una piscina en el sitio de prueba del Laboratorio de Ingeniería Oceánica Alfond 22, con senadores de los EE. UU. El proyecto es parte de una asociación con el Laboratorio Nacional Oak Ridge del Departamento de Energía de EE. UU. En Tennessee (ORNL) para desarrollar un programa de fabricación de gran formato basado en materiales de impresión 3D que contienen fibra de madera.

Créditos: University of Maine’s Advanced Structures and Composites Center

MAMBO, impresión 3D con fibra de vidrio

Presentado en 2019 durante la feria internacional de FormNext, el barco MAMBO fue diseñado por la empresa Moi Composites, en colaboración con Autodesk, Catmarine, Micad y Owens Corning. Tiene una longitud de 6,5 metros de largo, 2,5 metros de ancho y pesa alrededor de 800 kg. Lo peculiar del proyecto es que resultó ser el primer barco funcional de fibra de vidrio impreso en 3D que navegó por las aguas italianas durante el salón náutico de Génova. Para su desarrollo, la empresa se basó en la tecnología de fabricación aditiva con materiales compuestos de fibra continua. En el proceso se utilizaron dos robots que fabricaron las secciones para que luego fueran ensambladas. Este sistema permite la creación de piezas mucho más ligeras a la vez que resistentes y duraderas, limitando el desperdicio de material y sin la necesidad de usar moldes. ¡Un exitoso ejemplo de las posibilidades de la impresión 3D en el sector marítimo!

El primer barco que navega por Europa

Una colaboración entre RISE (Instituto de Investigación de Suecia) y Cipax, el propietario de la empresa de barcos Pioner, dio como resultado el primer barco impreso en 3D europe en condiciones de navegar por el agua. El modelo Pioner 14 Active Dark Line se produjo capa por capa a partir de una mezcla de plástico y fibra de vidrio utilizando brazos robóticos de ABB. Para que los clientes, como la policía o el ejército, estén equipados con los barcos impresos en 3D en el futuro, todavía es necesario compensar la excesiva densidad del material con cascos flotantes. Si se logra este objetivo, nada debería obstaculizar la comercialización del modelo.

Impresión 3D del AC9F

La empresa neozelandesa Yachting Developments lleva unos años construyendo barcos, especialmente con materiales compuestos. Ha desarrollado una rama dedicada a la fabricación aditiva con el fin de acelerar la producción de sus barcos. Uno de sus últimos proyectos fue imprimir en 3D todas las herramientas necesarias para construir el AC9F, un barco que participó en la 36ª edición de la America’s Cup, que tuvo lugar del 10 al 21 de marzo. Gracias a la impresión 3D, los equipos pudieron para reducir drásticamente el tiempo de fabricación del barco final.

Créditos: Yachting Developments / Georgia Schofield

El proyecto One Minute Boat

Cada minuto que pasa, 20 toneladas de desechos plásticos se vierten a los océanos. A pesar de que son muy dañinos para la vida marina, cada día se arrojan al mar millones de botellas de plástico. Es por eso que Searious Business, una empresa especializada en la lucha contra la contaminación plástica, ha desarrollado el proyecto «One Minute Boat», que lleva el nombre de los datos mencionados. El velero, impreso en 3D, se construirá a partir de 20.000 kg de plástico PET recuperado de botellas de plástico desechadas. Para obtener una maqueta del proyecto, Searious Business colaboró con la empresa Lay3rs, que imprimió en 3D una réplica del barco con PET reciclado. Una iniciativa que demuestra que la fabricación aditiva también tiene un papel que desempeñar en la lucha contra la contaminación de los océanos.

Los primeros barcos autónomos impresos en 3D

Roboat es el foco central de un proyecto de investigación de cinco años realizado por el Instituto de Ámsterdam para Soluciones Metropolitanas Avanzadas y el Laboratorio de Ciencias de la Computación e Inteligencia Artificial del MIT (CSAIL). Los institutos tienen la intención de fabricar la primera flota del mundo (impresa en 3D) de embarcaciones autónomas. Estos se basarán en la tecnología de conducción autónoma para cambiar las ciudades y sus vías fluviales a través de la automatización. Se integrarán plataformas autónomas para formar puentes flotantes y escenarios, recolectar desechos, entregar mercancías y transportar personas, todo mientras se recopilan datos sobre la ciudad.

Una versión impresa en 3D del Livrea26

El siguiente barco en nuestra lista es el Livrea26, prototipado por CRP Group, un grupo industrial especializado en fabricación aditiva y prototipado rápido, entre otras cosas. La inspiración para el proyecto 3D, que es el resultado de una colaboración con Livrea Yacht Italia, proviene de los barcos de pesca tradicionales en la isla italiana de Pantelleria. Juntos, los socios tienen como objetivo contribuir al desarrollo de materiales innovadores para la construcción de barcos, y así revolucionar los métodos y diseños de construcción de embarcaciones. La versión impresa en 3D del Livrea26, que tiene una escala de 1:14, está hecha de materiales Windform. Gracias a la fabricación aditiva y los materiales Windform, la embarcación se construyó en tan solo unos días, manteniendo los detalles más complejos y una estética sólida.

Fabricación aditiva de un casco de barco Thermwood

El año pasado, Thermwood, una empresa especializada en soluciones de fabricación aditiva de gran formato, utilizó la impresión 3D para fabricar un molde de casco para un yate de 15,5 metros de largo con ABS reforzado con fibra de carbono. Para ello, la empresa utilizó su impresora 3D más pequeña, la LSAM MT, que posee un volumen de impresión de 3 x 3 metros. Thermwood luego imprimió en 3D cuatro partes en 65,5 horas (poco menos de 3 días), con un peso total de 1820 kilos (aproximadamente lo mismo que un hipopótamo), que luego atornilló para formar todo el casco del barco.

Un kayak impreso en 3D

Nuestro barco final no es un prototipo, ni una miniatura, sino un kayak completamente funcional y el primero de su tipo. El genio detrás de esta invención es Jim Smith, de Grass Roots Engineering. Pudo crear un kayak que mide 5 metros de largo, 0,5 metros de ancho y pesa unos 30 kilogramos, utilizando 28 plásticos ABS diferentes. Aparte de eso, Jim solo usó tornillos, toscas y algo de sellador de silicona. Para hacer realidad su proyecto, el ingeniero de 3D Systems incluso creó una impresora 3D personalizada a gran escala. Una cosa es segura: ningún obstáculo podría detener su innovador proyecto.

¿Qué piensas de los barcos impresos en 3D? Deja tus comentarios en nuestras redes sociales: Facebook, Twitter, Youtube y RSS. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.