El LLNL puede reducir las salpicaduras de polvo metálico durante la fabricación

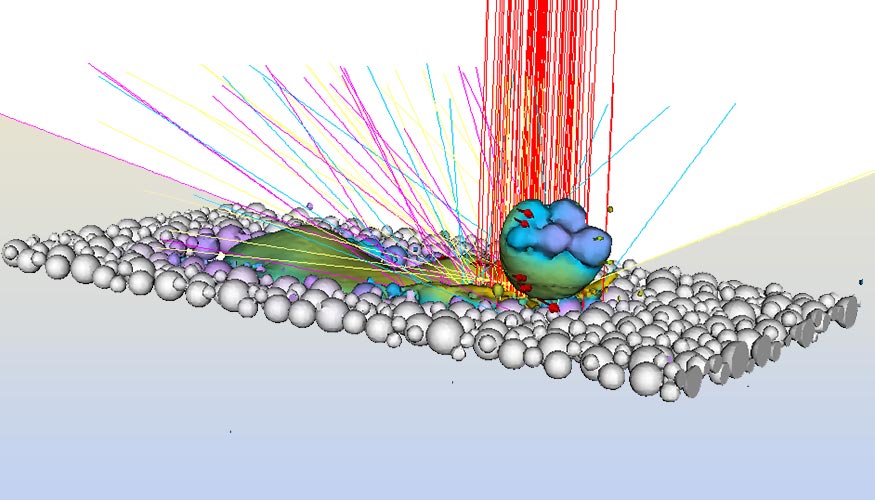

En el Laboratorio Nacional Lawrence Livermore (LLNL), un equipo de investigadores ha desarrollado una técnica para reducir los defectos que pueden ocurrir durante el proceso de impresión 3D en metal, particularmente durante la fusión láser de lecho de polvo. Utilizando un modelo de computadora, pudieron llevar a cabo varios experimentos de construcción a escala microscópica, simulaciones que condujeron a la definición de un criterio de estabilidad y un mapa de poder. Esto podría ayudar a reducir los defectos de impresión causados por las partículas de polvo expulsadas de la trayectoria del láser que vuelven a caer sobre la pieza de trabajo; lo que se denomina salpicaduras o proyecciones.

La fusión láser de lecho de polvo (LPBF) es un proceso de fabricación aditiva de metal que utiliza un láser para solidificar el polvo capa por capa hasta lograr la parte deseada. Durante el proceso de impresión, se deben tener en cuenta varios parámetros para evitar errores (potencia del láser, orientación de la pieza, gestión de la temperatura, etc.) y para garantizar que el láser esté siempre en la posición correcta. A pesar de esto, no es raro obtener una pieza con grandes cavidades y poros: el láser a veces puede cavar un agujero en el metal debido a que se enfoca demasiada energía en un punto en particular.

Las salpicaduras de polvo metálico podrían aumentar los defectos.

Disminución de salpicaduras de polvo metálico

Los investigadores del LLNL han identificado otro tipo de problema: el proceso LPBF puede causar salpicaduras de polvo. El polvo se desvía de su trayectoria original y se deposita en la pieza de trabajo sin fusionarse. Aparecen poros y defectos, reduciendo la calidad de la parte final. Saad Khairallah, autor principal del estudio y físico informático de LLNL, explica: “Spatter es el enemigo de las partes hermosas; no son solo pequeñas partículas las que vuelan, puede crear agregados en polvo que luego pueden afectar la impresión de varias maneras y bajo diferentes escenarios”.

Para reducir la formación de estas salpicaduras, los investigadores confiaron en las capacidades de simulación de LLNL y su experiencia en imágenes ópticas y de rayos X. Añaden: “Los diagnósticos de rayos X son las únicas técnicas que pueden sondear simultáneamente la superficie y la parte inferior del metal al tiempo que proporcionan la fidelidad necesaria para rastrear la dinámica rápida de los cambios estructurales inducidos por láser”. Los investigadores desarrollaron un criterio de estabilidad que resultó en un mapa de poder. Como explica el equipo, esta es una estrategia de escaneo que ajusta la potencia de salida del láser a lo largo de su trayectoria. Una técnica que reduciría o incluso eliminaría por completo los poros, cavidades y otras deformaciones internas.

Además, el equipo se dio cuenta de que al sinterizar previamente el polvo metálico, se reduce el riesgo de salpicaduras. Esto significa que el láser de rayos múltiples debe pasar sobre el polvo a muy baja temperatura para fusionar las partículas antes de la fabricación final. Este paso podría conducir a la creación de piezas más confiables. Puedes encontrar más información aquí.

¿Qué piensas del método de LLNL para disminuir las salpicaduras de polvo metálico? Deja tus comentarios en nuestras redes sociales: Facebook, Twitter, Youtube y RSS. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.