LEXUS y HP pioneros de la impresión 3D en la industria automovilística japonesa

Todos conocemos la marca de coches LEXUS, la más prestigiosa del grupo Toyota. Este grupo, para algunas de sus marcas, como Toyota en 2019, ya había adoptado en pequeña medida la impresión 3D en algunos de sus prototipos, pero nunca se había animado a hacerlo con LEXUS, al menos hasta ahora. El fabricante de coches japonés ha dado un gran paso para la fabricación aditiva en Japón, siendo la primera vez que una marca de coches nipona adopta una pieza impresa en 3D como una parte genuina de un coche. Las piezas impresas en 3D integradas en el nuevo modelo de LEXUS, son fabricadas por SOLIZE Corporation, socio de fabricación digital de HP.

SOLIZE Corporation por su parte, celebra haberse convertido en el primer proveedor autorizado de piezas impresas en 3D para el grupo Toyota. Si bien es cierto que ha habido rumores sobre coches japoneses impresos en 3D, como es el caso del Toyota Ubox o los prototipos presentados por Honda Access (la división de Honda destinada a experimentar con impresión 3D en automóviles), nunca antes se había llevado a la práctica. Por ello, la sorpresa para muchos ha venido cuando hace escasos días HP ha hecho público en LinkedIn su colaboración con LEXUS.

Diseño impreso en 3D para el nuevo LEXUS

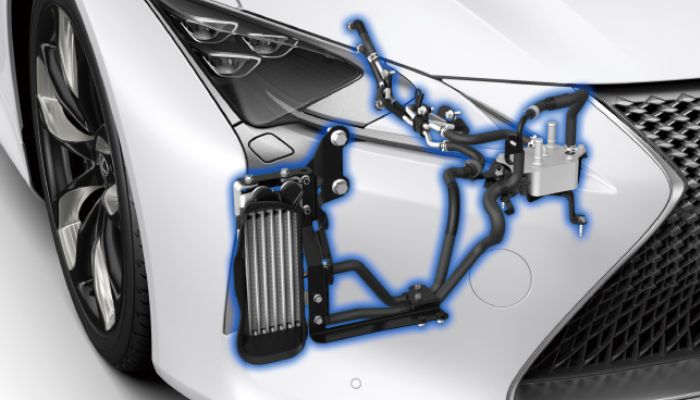

Las piezas en cuestión son los conductos del radiador de aceite AT de su LEXUS LC500, el nuevo deportivo de la marca nipona que será lanzado al mercado con estas nuevas piezas en 2024. Gracias al ingenio de SOLIZE Corporation, se consiguió una pieza impresa en 3D certificada y producida en serie, que mejora la refrigeración del aceite del AT durante la conducción en circuito. La pieza es opcional instalarla en el vehículo, aunque es altamente recomendable dado que solo tiene ventajas respecto a la pieza original.

Inicialmente, existían dudas sobre si adoptar la fabricación aditiva en el nuevo LEXUS LC500 o no. Tomohiro Ohno que trabaja en el equipo de diseño de carrocerías de LEXUS opina lo siguiente: «Los dos problemas principales eran si el coste sería viable, teniendo en cuenta la producción de lotes bajos, y cómo determinar la calidad de las piezas fabricadas con impresoras 3D». En cuanto los problemas de costes relacionados con la producción de bajo volumen fueron solucionados, se logró una estructura que maximiza el rendimiento y mantiene estable la producción y la calidad del producto, con un impacto medioambiental reducido. La impresión 3D redujo las emisiones de gases de efecto invernadero en un 37 % en comparación con el moldeo por inyección.

Momento en el que se coloca la nueva pieza creada con fabricación aditiva

¿Crees que de ahora en adelante habrá más marcas de automóviles japonesas que se sumen a la revolución de la fabricación aditiva? Deja tus comentarios en nuestras redes sociales: Facebook, Twitter y Youtube. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.

*Créditos: Solize y LEXUS