Lab 3Dnatives: Test de la impresora 3D Method X CFE, de Makerbot

Fundada en 2009, MakerBot es considerada una de las pioneras en la impresión 3D de escritorio y ha operado como subsidiaria independiente de Stratasys desde 2013. Con la introducción de la serie Method en 2018, la compañía presentó su sexta generación de impresoras 3D. Es la culminación de 220.000 horas de pruebas de trabajo y 30 patentes, que han catapultado a la empresa estadounidense a la cima.

Con los modelos Method, Method CFE, Method X y Method X CFE, MakerBot pudo rediseñar completamente su gama de impresoras 3D FDM para profesionales. Las principales características de la serie incluyen una cámara cerrada y con placa calefactada y un volumen de producción máximo combinado de 190 x 190 x 196 mm. Los dispositivos están equipados con dos cabezales de impresión que pueden imprimir capas con un grosor mínimo de 20 micrones y operar a una velocidad de hasta 500 mm/s. La serie también impresiona con su extrusora Plug & Play, que se puede cambiar en cuestión de segundos. Con las versiones CFE (Carbon Fiber Edition), como su nombre indica, las piezas se pueden imprimir con filamento de nylon reforzado con fibra de carbono.

El Lab de 3Dnatives tuvo la oportunidad de probar la impresora 3D Method X CFE, que se encuentra en el mercado a un precio inicial de 6.250€ (IVA incluido). A lo largo de este test responderemos a preguntas como, ¿cuáles son las características especiales de esta máquina? ¿Con qué materiales se puede imprimir? ¿Y en qué se diferencia la Método X con otras impresoras 3D del mercado? No te pierdas cada uno de los pasos que daremos para llegar a la conclusión final.

1. Desembalaje de la Method X CFE

Para realizar el test en condiciones, recibimos la impresora 3D Method X CFE con una estación de lavado para el material de soporte soluble SR-30. La máquina estaba empaquetada en una caja separada y el desembalaje fue relativamente fácil gracias a cuatro clips que hacen que la parte superior del paquete sea fácil de levantar. Dentro del embalaje se encuentra la impresora 3D envuelta en espuma y film plástico, que protegen el dispositivo de roturas o rayones durante el transporte.

Al desembalar la máquina, lo primero que encontramos son los accesorios necesarios para el uso de la máquina o el posprocesamiento. Entre ellos están los alicates de corte, cepillo de alambre, extrusoras (las 3 de la edición CFE), una placa de impresión de acero con resorte magnético y una espátula para quitar las piezas de la bandeja. Además, contamos con varios filamentos: una bobina de ABS (650g), una de ASA (650g), una de SR-30 (450g) y una de nylon (450g) reforzado con fibra de carbono.

La estructura de la máquina fue diseñada tras la quinta generación de la impresora 3D MakerBot e impresiona por su formato vertical, que, sin embargo, se mantiene fiel al estilo moderno y minimalista del fabricante. Con unas dimensiones de 437 x 413 x 649 mm, la Method X CFE es bastante grande y pesa 29,5 kg debido al marco de metal sólido (esto garantiza un soporte estable y es esencial para obtener buenos resultados de impresión). Los cuatro modelos de la serie Method son visualmente idénticos, pero difieren en el rendimiento de temperatura en el espacio de instalación y las extrusoras compatibles.

Dentro de la serie Method, la X CFE permite la impresión 3D de piezas hechas de nylon reforzado con fibra de carbono.

La cubierta grande y transparente, en combinación con las luces LED integradas, permite una buena vista de las piezas durante el proceso de impresión. En la parte superior del panel frontal hay un interruptor de encendido, un puerto USB-A y una gran pantalla táctil a color de 5 pulgadas. En la parte inferior hay dos gabinetes donde poder almacenar las dos bobinas para el material de fabricación y soporte en las condiciones óptimas de temperatura y humedad. También hay un lector RFID que identifica el tipo y la cantidad de material en el carrete insertado y lo envía al slicer (aunque sólo funciona con material original de MakerBot). También hay una cámara integrada con una resolución de 640 x 480px, con la que se puede controlar el progreso de la impresión de forma remota.

El botón de encendido, el puerto USB-A y la pantalla táctil a color se encuentran en la parte superior frontal de la máquina.

2. Instalación de la impresora 3D

Una vez que la impresora 3D está instalada, el usuario deberá seguir las instrucciones indicadas en la pantalla táctil para completar la instalación del dispositivo. Estos pasos llevan menos de 20 minutos para configurarlo.

Para ello, el dispositivo debe estar conectado a la red Wi-Fi que permitirá registrar la máquina. Esto se hace creando una cuenta de MakerBot o iniciando sesión en una cuenta existente (que es similar a la de Thingiverse). Después, hay que instalar las dos extrusoras en su sitio, mientras que la tapa se coloca en la parte superior de la impresora 3D. La placa de impresión de acero para resortes se inserta en la cámara de la Method X y los dos carretes de filamento se colocan en las ranuras provistas. De esta manera, el tipo de material insertado y la cantidad de llenado respectiva se muestran inmediatamente en la pantalla.

El funcionamiento de la impresora es realmente intuitivo y la facilidad de uso durante la configuración demuestra que este es el foco de MakerBot. Sin embargo, notamos ciertos errores y bugs con la pantalla táctil a la hora de conectarse a la red Wi-Fi usando el teclado. Aún así, es un problema que probablemente se solucionará con la próxima actualización de firmware.

La impresora 3D contiene ranuras selladas para almacenar dos bobinas de filamento.

Dependiendo del modelo de impresora, en el volumen de suministro se incluyen diferentes extrusoras (1, 2, 1XA, 2XA, 1C, extrusora experimental Labs), con la Method X CFE siempre que sean las extrusoras 1C, 2 y 2XA. Con esta selección es posible imprimir una amplia gama de termoplásticos, como nylon reforzado con fibra de carbono, ABS, ASA, PC-ABS y SR30.

Comenzamos con el uso del modelo 1C en la ranura izquierda y el modelo 2 en la ranura derecha. Al insertar el filamento soluble SR-30 en la impresora, ésta identificó el filamento gracias al lector RFID en el carrete y emitió una advertencia de que la extrusora que instalamos no era compatible con este material. Para utilizar el filamento soluble SR-30 (un material desarrollado por Stratasys), se tuvo que utilizar la extrusora 2XA.

La Method X CFE está equipada con dos extrusoras fácilmente intercambiables.

El sistema de extrusora modular de la Method X lo hace compatible con una gran cantidad de termoplásticos como PLA, Tough PLA, ABS o PETG, pero también con materiales más técnicos como ASA, nylon, refuerzos de fibra, PC-ABS y otros resistentes al fuego. Además, se pueden utilizar filamentos de material soluble para soportes, como PVA o SR-30. Aunque la máquina es compatible con filamentos de otros fabricantes (esto requiere la extrusora MakerBot LABS, disponible por 415€), el fabricante recomienda el uso de sus materiales propios para garantizar una calidad de impresión óptima. Algo a tener en cuenta es que las bobinas de MakerBot se pueden colocar en los dos compartimentos proporcionados, mientras que los filamentos de otros fabricantes se podrán colocar en el exterior de la impresora utilizando un soporte para carretes.

3. El software 3D de MakerBot

En lo que respecta al software, MakerBot ofrece un slicer patentado, que está disponible en versión de escritorio (compatible con Windows 7/10 y macOS 10.12+) y como versión web (CloudPrint). Ambas versiones son muy similares, con el CloudPrint que ofrece la función de conectarse a Thingiverse para que el modelo se pueda laminar sin tener que importarlo primero al software. Esta opción resulta útil para usuarios de Linux o Chromebook, entre otros. La opción web también ofrece interesantes características, como un laminado más rápido, actualizaciones periódicas de nuevas funciones, adaptación de la compatibilidad a los últimos materiales en el mercado y la opción de ver y reimprimir modelos anteriores. Otro punto importante es la posibilidad de compartir los archivos con otros usuarios y trabajar juntos en un proyecto.

Las versiones de la cortadora tienen una conexión inalámbrica a la impresora basada en la nube. Esto permite al usuario controlar el proceso de forma remota, seguir la fabricación mediante la cámara integrada en la impresora y monitorear el estado de la impresión. También permite ver qué materiales y qué cantidades están instaladas actualmente. Ambas versiones son fáciles de usar y solo requieren algunos ajustes adicionales para imprimir. Alternativamente, un archivo también se puede leer sin conexión a través del puerto USB. Nuestra única crítica en este sentido es que la configuración de impresión podría ampliarse con parámetros adicionales. Por ejemplo, la elección del material para la primera capa o el ajuste de la velocidad de impresión general para evitar errores en la pieza. La interfaz de la pantalla táctil es bastante intuitiva, pero hay margen de mejora su la velocidad de procesamiento. El botón en la parte frontal de la impresora solo se usa para encender la impresora. Sin embargo, se apaga a través del menú de configuración. Esto sería más práctico si el botón también sirviera para apagar el dispositivo.

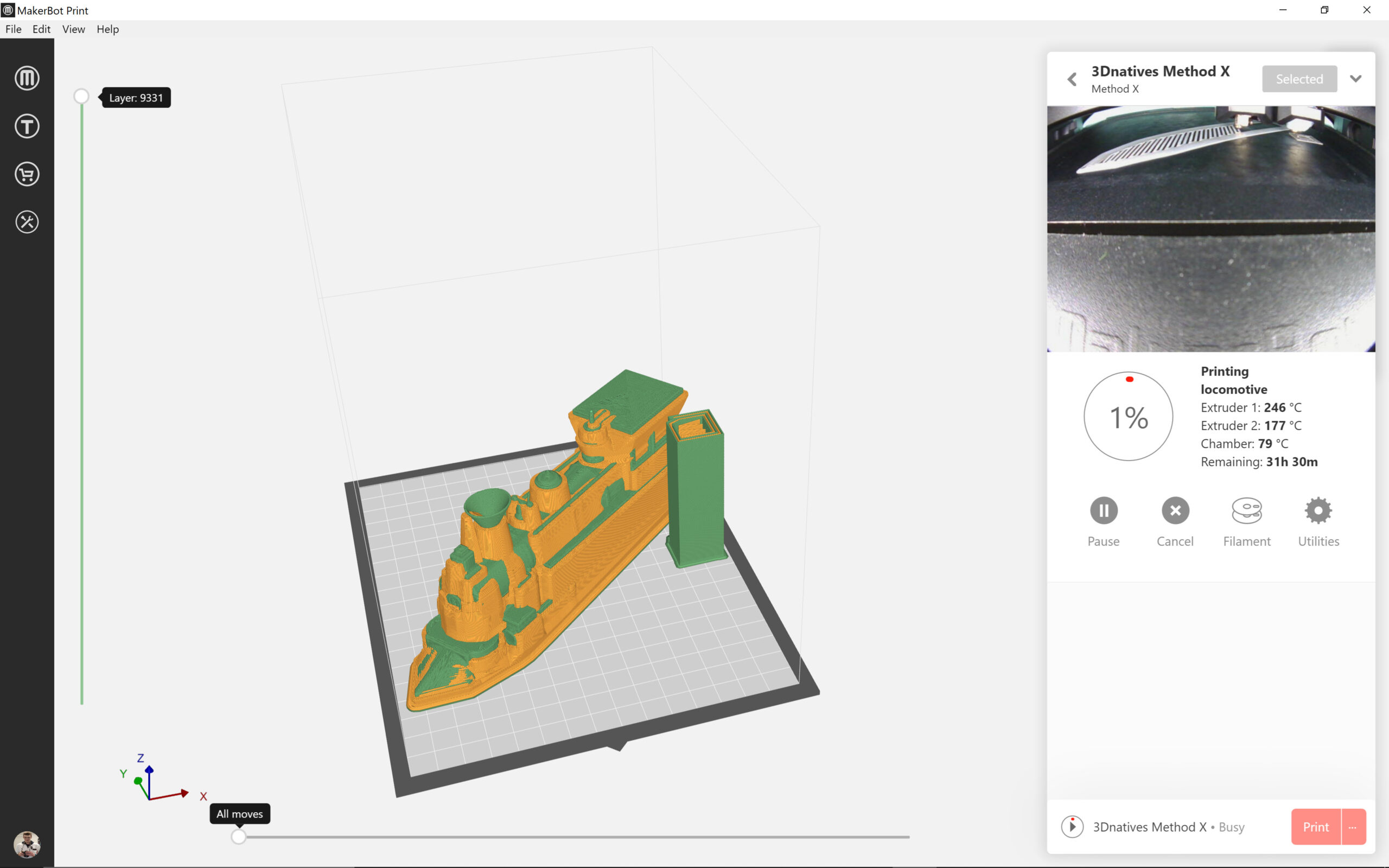

Con la aplicación Makerbot Print, puede cortar sus modelos 3D y controlar la impresora a través de la nube.

4. Primeras impresiones 3D con la Method X CFE

En la primera pieza utilizamos ABS e hicimos una llave para el proyecto Made in Space. Después del proceso de impresión, fue posible separarlo de la placa de fabricación sin necesidad de herramientas especiales, ya que es bastante flexible. La llave reproduce todos los detalles y funciona como se esperaba. Después de esta primera impresión con ABS, fabricamos el clásico modelo 3DBenchy, un caleidociclo y un modelo para realizar pruebas de tolerancia. Todas las impresiones se realizaron sin dificultad y las tolerancias observadas se pueden calificar de forma positiva, ya que las piezas giran libremente hasta un valor de 0,2 mm.

En una segunda prueba de impresión, creamos una Estatua de la Libertad con detalles finos, que también incluye zonas suspendidas. Para que la máquina pueda manejar esta presión, decidimos utilizar la segunda extrusora, que permite imprimir con SR-30, el material de soporte desarrollado por Stratasys. Después de imprimir y limpiar la pieza en la estación de lavado, el resultado final fue fiel al original y no presentó ningún defecto a simple vista. Más tarde, imprimimos un modelo de locomotora con varias partes pequeñas y complejas. Sin embargo, la impresión falló dos veces ya que el filamento trató de adherirse a las otras capas en algunos lugares de la pieza y finalmente se agrupó alrededor de la boquilla. Los parámetros de impresión, en particular la velocidad de impresión y la velocidad de retracción, tuvieron que ajustarse bastante para obtener el resultado deseado.

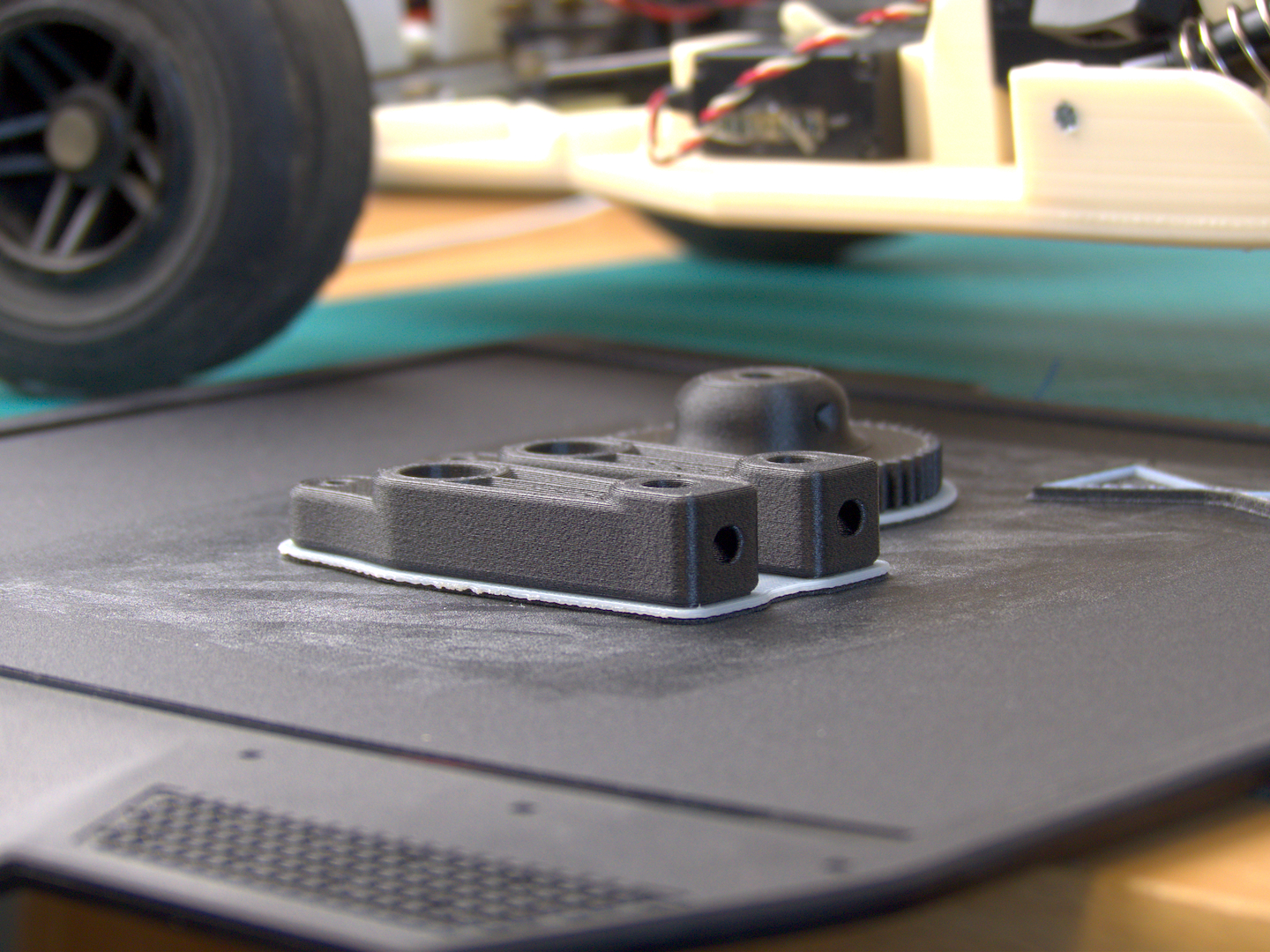

Después del ABS, nos atrevimos a utilizar el nylon reforzado con fibra de carbono (PA-CF) utilizando la extrusora 1C que se incluye con esta versión de la Method X. Este material se considera como una opción más técnica ya que es más difícil de imprimir. Se iba a imprimir un soporte de suspensión para un automóvil RC. Esta es una pieza que debe ser resistente y rígida, por lo que la fibra de carbono parece ser la opción ideal. Al final, imprimir este material supuestamente complejo resultó ser más fácil de lo esperado, y la calidad final fue realmente buena. Luego continuamos el test con filamento ASA, un material similar al ABS y conocido por su resistencia a los rayos UV. Con esto se imprimió una estatuilla de astronauta. Debido a que este modelo es muy detallado, necesita soportes en lugares complejos de acceder. Así, utilizamos el SR-30 como material de soporte. El inicio de la impresión fue muy bien, pero en el segundo tercio del proceso de impresión una parte se desprendió de la placa de construcción y los trozos de filamento se atascaron en la pieza terminada. Sin embargo, el resultado siguió siendo bastante positivo.

Finalmente, se imprimió un bastidor de bordado de 3 partes (que consta de un marco interior, un marco exterior con un tornillo y una rosca). Ya habíamos intentado crear esto con una impresora diferente, pero no se cumplieron las tolerancias y el tornillo no encajó en la rosca. Con la Method X observamos el efecto contrario con tolerancias “demasiado” buenas. El tornillo encaja en la rosca, pero era demasiado pequeño y se deslizó hacia atrás. Sin embargo, este error se basa más en el modelo que no proporciona tal precisión.

En un principio quisimos poner a prueba la máquina mediante la impresión de un puente en voladizo. Sin embargo, debido a que estas pruebas de resistencia imprimen la pieza sin soportes de presión para comprobar cómo maneja el dispositivo los voladizos, no es adecuada para la Method X debido a su placa de construcción precalentada. En otras palabras, en una impresora 3D FDM con una bandeja precalentada, la temperatura en la cámara de presión permanece alta, lo que significa que el filamento es relativamente moldeable. Por lo tanto, debido a las circunstancias, es imposible imprimir piezas en voladizo sin soportes. La cámara calentada asegura que se garantiza una mejor adherencia entre las capas y se reduce o elimina la deformación. En resumen, se puede decir que esto mejora las propiedades mecánicas y la precisión dimensional de las piezas.

Si se van a imprimir piezas con grandes voladizos, se puede utilizar el material de soporte correspondiente, SR-30, en la segunda extrusora. El SR-30 es un material soluble patentado por Stratasys que es compatible con ABS, ASA u otros materiales de alta temperatura. También habría sido interesante comparar la máquina con otras impresoras 3D FDM que utilizan PLA. Sin embargo, dado que este proyecto requiere una extrusora de Makerbot Labs para probar PLA de terceros o Makerbot PLA, no pudimos llevarlo a cabo. En vista del hecho de que se han obtenido muy buenos resultados con los filamentos más complejos, asumimos que no debería haber dificultades al imprimir con PLA.

Modelo de llave del proyecto Made in Space, impreso con ABS.

Observamos una tolerancia de aproximadamente 0,2 mm / Prueba de tolerancia de Louis-Simon Guay en MyMiniFactory.

Un caleidociclo impreso con ABS. Modelo de Enrique Coiras en Thingiverse.

Estatua de la Libertad modelada por MyMiniWorld, impresa con ABS y material de soporte soluble SR-30.

Soporte de suspensión de coche impreso con PA-CF.

¡Encuentra más tests del Lab 3Dnatives aquí!

Conclusión

- Contenido de la impresora 3D 9.5/10

- Software 8/10

- Calidad de impresión 9/10

- Manejabilidad 9.5/10

Puntos positivos:

– Manejo intuitivo

– Almacén de filamentos

– Extrusora Plug&Play

Puntos negativos:

– Software y materiales patentados

– Volumen de impresión

Después de cientos de horas de impresión, hemos puesto a prueba la Method X CFE de Makerbot, y obtenemos un resultado de lo más positivo. En cierto modo, la Method X CFE se puede comparar con un Tesla: es un dispositivo innovador con funciones inteligentes e intuitivas que lo hacen mucho más fácil de usar. La única crítica es la modificabilidad limitada del dispositivo.

Gracias a los 21 sensores que integra, la máquina es capaz de diagnosticar por sí misma ciertos problemas, como obstrucción de la extrusora, una bobina terminada o problemas con la compatibilidad del material. La Method X proporciona información sobre el almacenamiento y reelaboración del filamento utilizado y guía al usuario a través de todos los pasos del funcionamiento de la máquina. Básicamente se puede decir que la Method X CFE fue diseñada sobre la base del conocimiento de MakerBot. Esto se puede ver en su principio plug & play, que proporciona un alto grado de facilidad de uso. Solo encontramos algunos errores en el slicer y, a veces, retrasos en el funcionamiento de la pantalla táctil. Los usuarios experimentados también deben tener paciencia para familiarizarse con las numerosas configuraciones del dispositivo.

El precio (6.250€, IVA incluido) de la edición Method X CFE podría ser un inconveniente para algunos usuarios. Sin embargo, es un precio justificado a pagar por una máquina FDM plug and play profesional, especialmente si la máquina puede imprimir una amplia gama de termoplásticos estándar así como de ingeniería.