Kumovis y la descentralización de la producción de implantes y dispositivos médicos

Seguro que has oído hablar de la startup Kumovis. En 2018, solo un año después de su fundación, Kumovis ya estaba entre los ganadores del Formnext Startup Challenge. Un año después, la joven empresa pudo presentar su primera impresora 3D, la Kumovis R1, que fue desarrollada específicamente para aplicaciones industriales y médicas. Pero, ¿qué diferencia exactamente a la empresa con sede en Múnich? ¿Cuál es su misión? ¿Qué desafíos tuvo que superar? Hablamos con Miriam Haerst, co-directora ejecutiva de Kumovis, para resolver todas estas preguntas.

3DN: ¿Puedes presentarte y explicar tu conexión con la impresión 3D?

Miriam Haerst.

Mi nombre es Miriam Haerst y soy co-directora ejecutiva de Kumovis GmbH. Entré en contacto con la impresión 3D por primera vez cuando estaba en la universidad, concretamente en el campo del desarrollo de audífonos adaptados a los pacientes. Después de mi doctorado en procesamiento de plásticos para tecnología médica, surgió la idea de crear Kumovis.

La impresión 3D es una tecnología clave para el sector sanitario, que permite a los pacientes recibir la mejor atención individualizada posible. Para satisfacer esta demanda, se han especializado en el desarrollo de soluciones de impresión 3D para la industria de la medicina. Desde el lanzamiento de su impresora 3D patentada, la R1, Kumovis ha estado ayudando a las empresas de tecnología médica y a los hospitales a fabricar dispositivos médicos que aportan un valor añadido significativo para ellos y sus pacientes.

3DN: ¿Cómo surgió la idea de crear Kumovis?

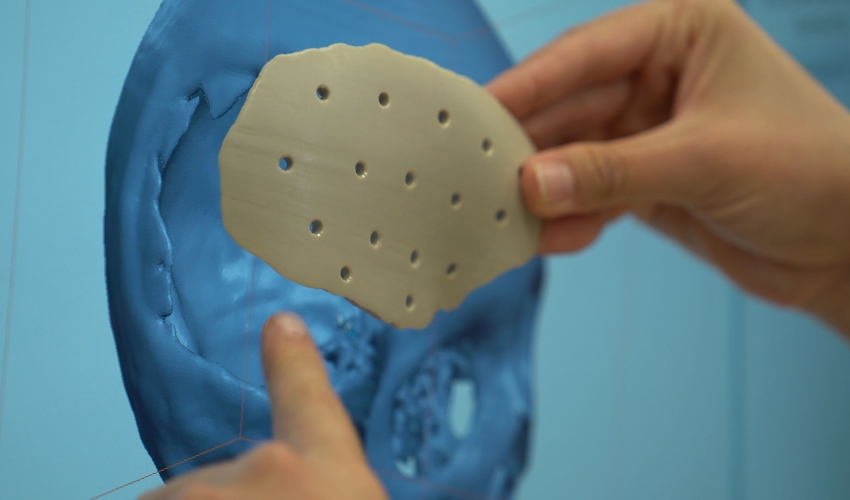

Los miembros fundadores de Kumovis nos conocimos en la Universidad Técnica de Munich. En el momento de la fundación de la empresa, no existía una impresora 3D que permitiera, por ejemplo, la fabricación aditiva de un implante craneal a partir de plásticos de alto rendimiento, de manera que pudiera resistir las pruebas estándar de la industria. Entonces, junto con cuatro compañeros, me encargué del desarrollo de tal máquina. Con desafíos como los impulsores del desarrollo, Kumovis logró introducir la primera impresora 3D del mundo con una sala limpia integrada en el mercado de la tecnología médica dos años después de la fundación de la empresa. Se habían sentado las bases para la fabricación descentralizada de productos médicos, en forma de Kumovis R1.

3DN: ¿Qué es importante tener en cuenta al implementar la tecnología en el sector médico?

Los dispositivos médicos que los usuarios de la Kumovis R1 están desarrollando actualmente, en cooperación con nosotros, suelen estar en estrecho contacto con el cuerpo humano. Actualmente, las aplicaciones van desde implantes de cráneo e implantes espinales específicos para el paciente hasta plantillas de taladrado y serrado para procedimientos quirúrgicos complicados. Especialmente en lo que respecta a la impresión 3D en hospitales, aspectos como la biocompatibilidad, la documentación, desde la elección del material hasta el proceso, y la gestión de la calidad, juegan un papel fundamental.

Además, las incertidumbres regulatorias son un problema cuando se trata de dispositivos médicos innovadores y su fabricación. El Reglamento de dispositivos médicos de la UE (MDR), que ha estado en vigor desde el 26 de mayo de 2021, ya ha causado turbulencias en la industria en los últimos años con respecto a la comercialización de productos médicos. La FDA de EE. UU., por otro lado, ya ha proporcionado un poco más de claridad con respecto a los dispositivos médicos impresos en 3D. Para impulsar la innovación de la manera más eficiente posible en términos de recursos, se necesita más que una impresora 3D. Es por eso que también apoyamos a nuestros clientes más allá de eso, con un enfoque holístico: si es necesario, esto va desde la optimización del diseño hasta la selección de materiales y la calificación del proceso hasta los aspectos regulatorios.

3DN: En 2019, lanzasteis vuestra primera impresora 3D, la R1. ¿Cuáles son sus características distintivas?

La Kumovis R1 tiene un sistema de filamento abierto basado en el proceso FDM. Se puede utilizar para procesar más de ocho plásticos de alto rendimiento de diferentes fabricantes para aplicaciones médicas. De este modo, Kumovis permite la impresión 3D de modelos médicos con materiales como PEEK, PEKK o PPSU sin tener que renunciar a las propiedades mecánicas de la fabricación convencional, por ejemplo, el moldeo por inyección.

La impresora 3D Kumovis R1 | Créditos: Kumovis

La impresora 3D está equipada con un flujo de aire que permite que el espacio de construcción se caliente de manera homogénea hasta 250ºC. Esta es la única forma de lograr las propiedades mecánicas del producto médico final con la impresión 3D. Además, la gestión de la temperatura local se puede utilizar para influir en la fusión de las capas de forma individual. Esto es necesario, entre otras cosas, para facilitar la extracción de las estructuras de soporte del componente, lo que a su vez ahorra tiempo de posprocesamiento.

La Kumovis R1 es la única impresora 3D FLM con sala limpia integrada y ha sido específicamente desarrollada para el sector médico. Esto significa que el sistema de filtro incorporado en el espacio de instalación de la Kumovis R1 crea un ambiente limpio. De este modo se puede evitar la contaminación durante la impresión 3D, dando las condiciones ideales para una aplicación en el punto de atención.

3DN: ¿Por qué utilizar polímeros de alto rendimiento en la fabricación aditiva? ¿Cuáles son las ventajas y desventajas de estos materiales?

Los campos de estudio de nuestro equipo, incluidos los de plásticos y la tecnología médica, desempeñaron un papel fundamental. El hecho de que los polímeros de alto rendimiento como PEEK se hayan establecido durante mucho tiempo en la medicina fue otro motivo de decisión. Pero lo que inclinó la balanza fueron, entre otras cosas, las ventajas de estos materiales sobre los metales.

Estas son, por ejemplo, las propiedades mecánicas de varios polímeros. Son más similares al hueso humano. En cuanto a su radiolucidez, los plásticos ofrecen ventajas en la formación de imágenes. Y por último, pero no menos importante, el riesgo de alergias es menor, lo que evita segundas operaciones. Además de estas propiedades, la rentabilidad juega un papel importante: al utilizar nuestra tecnología y el material PPSU, el retorno de la inversión se puede aumentar hasta en un 20%.

Cuando se trata de la osteointegración de un implante, es decir, su potencial para permitir el crecimiento óseo y así mejorar la estabilidad y el transporte de nutrientes, el titanio sigue siendo actualmente el material de elección. Pero Kumovis también está trabajando en soluciones en esta área. Los primeros desarrollos con vistas a la funcionalización de superficies de productos plásticos médicos son prometedores.

3DN: ¿Últimas palabras para nuestros lectores?

La fabricación aditiva ha superado desde hace tiempo la producción de modelos anatómicos e instrumentos quirúrgicos. Los implantes personalizados y funcionales hechos de PEEK y otros plásticos están a la vuelta de la esquina. Puedes encontrar más información en nuestro sitio web, aquí.

¿Qué piensas de la tecnología desarrollada por Kumovis? Deja tus comentarios en nuestras redes sociales: Facebook, Twitter, Youtube y RSS. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.

*Créditos foto de portada: Bayern Innovativ | Kumovis