La isotropía en la impresión 3D, ¿qué es y cómo afecta a las piezas finales?

Si formas parte de la industria de impresión 3D o por lo menos conoces un poco la tecnología, seguro que habrás oído hablar del concepto de isotropía. La definición de isotropía hace referencia a la uniformidad en todas las orientaciones. De esta forma, si la aplicamos a la fabricación aditiva, estaríamos hablando de una uniformidad en las piezas impresas en 3D. Así a priori podemos interpretar este término desde muchos puntos de vista, ya sea el color, el acabado superficial, la forma del modelo, etc. Sin embargo, la propiedad que más suele interesar a los expertos, y a la que se asocia generalmente el concepto de isotropía, es la resistencia. En otras palabras, una pieza isotrópica es aquella que tiene la misma resistencia en todas las partes físicas que la conforman. Pero, ¿por qué es tan importante comprender el significado de este concepto? ¿Y cómo afecta a las piezas finales impresas en 3D?

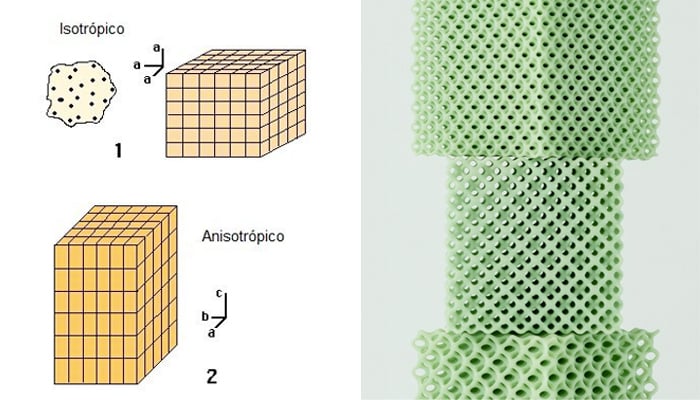

Al ser la impresión 3D un método de fabricación cada vez más democratizado, muchas empresas la están implementando para la creación de piezas finales. Es por ello que resulta fundamental comprender las diferentes tecnologías existentes y el rendimiento del material que se vaya a utilizar. Por lo general, la mayoría de los polímeros termoplásticos se consideran isótropos. Esto se debe principalmente a su naturaleza y a que la cohesión ente las cadenas de polímero que los componen es uniforme en todas las direcciones. Sin embargo, esto no quiere decir que las piezas fabricadas con estos materiales mantengan esta cualidad. De hecho, en ocasiones el método de fabricación puede provocar anisotropía en las piezas a pesar de que su materia prima posea isotropía. Cuando esto ocurre y se obtienen piezas anisótropas, quiere decir que cuentan con propiedades físicas que son diferentes en función de la dirección en la que sean medidas. Veamos ahora algunas técnicas para mantener ese grado de isotropía en la impresión 3D, centrándonos únicamente en métodos que trabajan con polímeros.

Diferencia entre un modelos isotrópico y anisotrópico. (Créditos: IMA / Carbon)

¿Cómo conseguir la isotropía en la impresión 3D?

La gran ventaja de obtener pieza impresas en 3D que son isotrópicas es que ofrece una mayor resistencia mecánica que es necesaria en aplicaciones industriales concretas. Para ello, hay que tener en cuenta una serie de aspectos para mantener esta cualidad inerte en los materiales y obtener piezas finales con propiedades industriales. A continuación, analizaremos 3 puntos concretos: el diseño/laminado, la impresión y el postratamiento.

La importancia del diseño y el laminado

Como sabemos, la fase de diseño y creación de un modelo digital se realiza al inicio de cualquier proceso de fabricación aditiva. Por ende, también es un paso importante a tener en cuenta a la hora de conseguir piezas finales isotrópicas. Como hemos visto en la imagen superior, cuando más sencillas y simétricas sean las piezas, más fácil resultará que su resistencia sea igual en todas partes. Y ya solo hablamos de la forma general, sino también del relleno y el interior de las piezas. Así, el diseño de la propia geometría también puede influir, ya que las estructuras tipo lattice definidas en función de las exigencias, pueden llegar a sustituir volúmenes macizos. Por tanto, aunque esta decisión no es estrictamente decisiva, debemos tenerla en cuenta de cara a la posterior fabricación de las piezas.

Por último, es esta fase inicial de prefabricación no solo se debe tener en cuenta las condiciones geométricas, la tecnología y el material de impresión. También es importante comprender el proceso de laminado llevado a cabo en el slicer. Así, la posición de fabricación en máquina es imprescindible para tener un control sobre la anisotropía inducida por el proceso y alcanzar una optimización máxima. Estos parámetros se pueden ajustan en el programa de laminado y servirán para garantizar un correcto proceso de fabricación de las piezas finales.

Elección del proceso de fabricación

Un punto clave a tener en cuenta si queremos obtener piezas isotrópicas es escoger la tecnología de fabricación aditiva adecuada. Si nos fijamos en la impresión 3D FDM, una de las técnicas más utilizadas hoy en día, encontramos multitud de problemas relacionados con la isotropía. Durante el proceso de extrusión del termoplástico, se genera un entrelazamiento de las cadenas de polímero fundido entre cada una de las capas adyacentes, con el fin de mantener unida la pieza. Así, se generan estructuras microporosas, donde la sección real de la pieza varía en cada dirección respecto de la sección aparente. Y ya que estas uniones de las cadenas de polímero no son muy fuertes, los modelos obtenidos serán más débiles perpendicularmente a las líneas de las capas.

La pieza naranja es anisótropa, y ha sido creada mediante impresión 3D FDM. (Créditos: Formlabs)

Por otro lado, en la impresión 3D de resina (SLA o DLP), los monómeros individuales se unen covalentemente mediante la aplicación de una fuente de luz, resultando en la formación de una capa sólida de polímero curado. Por lo general, la capa expuesta no alcanza una curación completa y aún contiene grupos monoméricos que no se han unido. Cuando se expone la siguiente capa, es posible establecer enlaces covalentes adicionales entre la capa actual y la anterior. Estos enlaces contribuyen a la formación de una estructura en red mucho más resistente una mayor aproximación a la isotropía, en comparación con la tecnología FDM.

Finalmente, otra de las tecnologías aditivas que trabajan con polímeros es la de sinterizado selectivo por láser (SLS). De hecho, podemos decir que esta es la técnica que garantiza los mejores resultados para aplicaciones técnicas con impresión 3D. Como su nombre indica, consiste en sinterizar capa a capa micropartículas poliméricas en forma de polvo. En este caso, los usuarios pueden recurrir a polímeros técnicos más extendidos en la industria como el PA11 y PA12, o incluso elastómeros termoplásticos como TPE y TPU. Con la impresión 3D SLS se obtienen piezas con unas características ideales para aplicaciones de ingeniería, ya que poseen alta isotropía, alta precisión dimensional y permite crear modelos con geometrías complejas. Cabe destacar que los modelos fabricados con esta técnica de impresión 3D SLS presentan porosidad en su estructura. No obstante, a diferencia de los creados mediante FDM, esta porosidad es uniforme y no está influenciada por la orientación de la pieza durante el proceso de impresión. Esto confiere a las piezas una notoria isotropía, dado que, a pesar de que sus secciones reales no coincidan con sus secciones aparentes, estas últimas permanecen uniformes en todas las direcciones.

Las técnicas de postratamiento

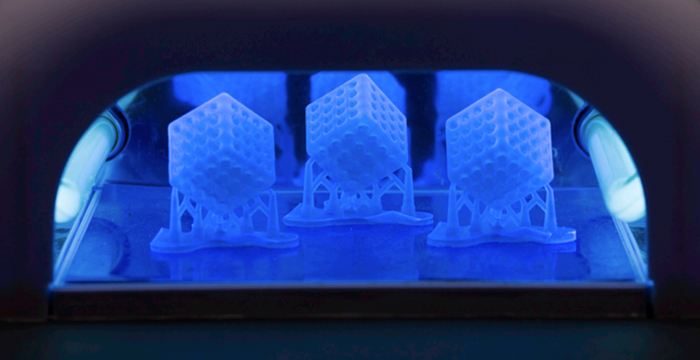

El postratamiento es el paso final necesario en todo proceso de fabricación aditiva. En este contexto, puede desempeñar un papel fundamental para aumentar la unión entre las capas y reforzar la isotropía de las piezas. En el caso de la impresión 3D de resina, las técnicas de postratamiento donde se aplica calor, como el postcurado térmico, favorecen a un mayor curado de las capas en toda la pieza. A su vez, esto proporciona un mayor grado de isotropía mecánica en la pieza, casi como si hubieran sido moldeadas por inyección.

Técnica de postratamiento para piezas impresas con resina. (Créditos: Formlabs)

Además, en los casos donde se hayan utilizado soportes de impresión, la retirada de estos puede dejar algunos defectos en la superficie de las piezas. Es por ello que algunos métodos de postratamiento, como el pulido y el lijado, pueden ayudar a suavizar estas imperfecciones y evitar la deformación de las piezas para una mayor isotropía.

¿Qué piensas de la importancia de la isotropía en la impresión 3D? Deja tus comentarios en nuestras redes sociales: Facebook, Twitter y Youtube. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.

*Créditos foto de portada: polySpectra