Una introducción al postratamiento en la impresión 3D

La cadena de valor de la fabricación aditiva incluye múltiples pasos antes de poder tener en la mano una pieza lista para usar. Por ejemplo, antes de la fase de impresión está la de modelado, el punto de partida de cualquier proyecto. Una vez que la impresora 3D ha terminado su trabajo, la pieza a menudo necesita ser finalizada, y aquí es donde entra el postprocesamiento. Esto incluye todo el trabajo que debe realizarse una vez que la pieza ha salido de la máquina. Incluye la limpieza, el acabado de la superficie, el recocido e incluso la coloración. Las técnicas de postratamiento en la impresión 3D son tan variadas como los propios procesos de fabricación y cumplen requisitos específicos. Pero, en última instancia, ¿cuál es el objetivo del postratamiento? ¿Por qué este paso es clave en la fabricación de las piezas? ¿Cómo está estructurado el mercado? Te lo contamos todo en esta guía introductoria.

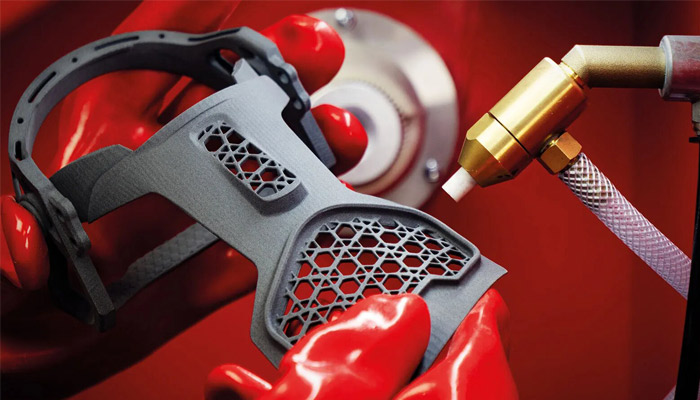

El postratamiento en la impresión 3D se utiliza tanto para mejorar la estética de las piezas fabricadas como para reforzar sus propiedades. Un ejemplo de esto puede ser alisar una superficie o recocer un componente para reforzar su solidez y optimizar su resistencia. Mientras que algunas técnicas de postprocesamiento pueden utilizarse con cualquier proceso de impresión 3D, otras son específicas de ciertas tecnologías. De hecho, una pieza creada por FDM no se trabajará de la misma manera que una pieza de metal. Por lo tanto, este proceso será un punto importante a tener en cuenta cuando se quiera empezar a imprimir en 3D.

El postratamiento permite mejorar la estética de las piezas impresas en 3D. (Créditos: Sinterit)

Métodos de postratamiento para impresión 3D

Dentro de las técnicas de postprocesamiento para la fabricación aditiva que hay, podemos encontrar varias categorías. En primer lugar, la limpieza de la pieza. Como su nombre indica, este grupo incluye todas las técnicas que harán que la pieza esté más limpia. Incluye procesos como desoldar, enjuagar, cepillar, soplar, etc. El objetivo es eliminar todo el material restante de la pieza, ya sea polvo o resina. Dependiendo del proceso de impresión utilizado, este paso llevará más o menos tiempo. En el caso de la sinterización de polvo, se trata de una etapa que suele alargar el tiempo completo de fabricación.

La segunda categoría es el recocido. Se trata de someter la pieza a un aumento de temperatura para mejorar sus propiedades mecánicas. Esto permite reforzar su resistencia al calor, a la tracción, a los rayos UV o incluso su resistencia o estabilidad térmica. Este paso se utiliza para las piezas poliméricas. Por ejemplo, en los procesos de resina hay máquinas de curado diseñadas para su uso con una impresora concreta, como es el caso de las soluciones de Formlabs. Los procesos de sinterización de polvo o de impresión 3D de metal son otro ejemplo de ello. En estos casos se requiere una etapa de desprendimiento y sinterización a través de un horno específico. Por ello, se utilizan técnicas de recocido para mejorar las propiedades finales y la funcionalidad de la pieza.

Créditos: MakerBot

También existen dos categorías utilizadas para optimizar la estética de las piezas. La primera categoría es el acabado superficial, e incluye todos los métodos que mejoran el aspecto de la pieza: alisado, pulido, chorro de arena, infiltración o fresado. Actualmente existen muchos procesos para modificar la superficie de una pieza, ya sea añadiendo o eliminando material. El lijado eliminará las irregularidades de la superficie, mientras que el pulverizado añadirá una capa de producto para obtener un mayor brillo.

Por último, la coloración tiene como objetivo dar color a la pieza terminada. El teñido y la pintura son los dos métodos utilizados hoy en día. La elección dependerá principalmente del material de impresión utilizado. Por ejemplo, el teñido es más popular para los procesos de polvo, mientras que las piezas de FDM suelen ser pintadas.

Ventajas y retos del postprocesamiento

Como vemos, el postratamiento en la impresión 3D es un paso clave para el aspecto visual de una pieza y sus propiedades finales. Gracias a las diferentes técnicas, las piezas pueden utilizarse como herramientas finales o incluso comercializarse. Estos procesos permiten corregir algunos defectos y, a veces, incluso «camuflar» el aspecto impreso en 3D de las capas. Además, gracias al postratamiento, algunas piezas de plástico tienen características similares a las metálicas, por un precio considerablemente reducido.

Actualmente existen varias técnicas de coloración. (Créditos: BigRep)

Obviemente, el postratamiento también tiene sus retos y limitaciones. El mercado lleva algunos años intentando resolverlos para ofrecer más flexibilidad a los usuarios. Uno de los mayores obstáculos es el tiempo que requiere. Según el estudio anual publicado por PostProcess Technologies, el 53% de los participantes afirman que su mayor reto es el tiempo del ciclo de postprocesamiento. Según ellos, estos pasos consumen demasiado tiempo y no les permiten beneficiarse plenamente de la rapidez que ofrece la propia impresión 3D. La búsqueda de procesos automatizados se ha convertido en una prioridad para muchos profesionales del sector, que además requieren mano de obra que podría emplearse en otros puestos estratégicos. Además, al automatizar algunas de las técnicas de postratamiento, se podría garantizar una mayor seguridad para los empleados. En cualquier caso, se trata de una de las tendencias clave del mercado, ya sea en el posprocesamiento o en la propia impresión de las piezas. Aún así, estamos deseando descubrir las próximas innovaciones en torno a la automatización de procesos en la impresión 3D.

¿Qué piensas de las técnicas de postratamiento en la impresión 3D? Deja tus comentarios en nuestras redes sociales: Facebook, Twitter, Youtube y RSS. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.

*Créditos foto de portada: Protiq