Impresión 3D vs Moldeo por Inyección, ¿qué proceso de fabricación elegir?

En el mundo de la manufactura moderna existen múltiples tecnologías de producción que cubren diferentes exigencias. En esta ocasión, nos embarcaremos en un análisis comparativo de dos tecnologías que destacan por su gran capacidad de producción: el moldeo por inyección y la impresión 3D. Los dos procesos tienen ventajas sobre el otro y pueden llegar a ser complementarios. Para tratar de entenderlas mejor, exploraremos sus principios fundamentales, características distintivas, aplicaciones, fabricantes y costes. En el transcurso de este análisis, descubriremos que se trata de dos tecnologías muy distintas por lo que se compararán en cuanto a métodos de producción.

Antes de indagar en cada una de las tecnologías, conviene localizarlas en el tiempo para saber de dónde vienen. Comenzando con el moldeo por inyección, este tiene sus raíces en la década de 1860 con la invención de John Wesley Hyatt del celuloide, un material plástico precursor. Más tarde, Hyatt y su hermano Isaiah patentarían el primer sistema de moldeo por inyección, este consistía en un pistón para forzar el celuloide fundido en un molde. A lo largo del siglo XX, la tecnología continuó evolucionando, impulsada por inventos como la máquina de inyección por tornillo rotatorio de James Watson Hendry en 1946, que sigue siendo el sistema de inyección por defecto.

Por su parte, la fabricación aditiva tiene sus orígenes en la década de 1980. Los primeros sistemas de impresión 3D se basaban en la técnica de la estereolitografía, desarrollada por Chuck Hull y patentada comercialmente en 1986. En las décadas siguientes, la fabricación aditiva creció con el desarrollo de nuevos procesos que han permitido ampliar las opciones de materiales, ofreciendo así soluciones para diferentes prácticas. Ahora la fabricación aditiva ha ganado cancha volviéndose sumamente atractiva para diferentes industrias.

Proceso de fabricación

¿En qué consiste la impresión 3D?

La impresión 3D es un proceso de producción que crea objetos mediante la adición de material capa por capa, a partir de un diseño digital. Este método ofrece una gran flexibilidad y precisión, permitiendo la creación de geometrías complejas que serían difíciles o imposibles de realizar con métodos de fabricación tradicionales, incluyendo el moldeo por inyección. Como sabemos, la fabricación aditiva engloba diferentes familias de tecnologías que difieren en cuanto a los materiales que se pueden usar, las fuentes de energía y la forma en que se va agregando el material. Si tuviésemos que clasificarlas de manera general, podríamos decir que hay tres grandes procesos: los que consisten en el depósito de material, los que se basan en la fotopolimerización y los que se basan en la unión de polvo. De cada familia se desglosan variantes que necesitan equipos únicos, que no usan los mismos materiales y los resultados son claramente diferentes. Sin embargo, en cada una de las tecnologías hay unos pasos definidos para llegar a la pieza final.

En la fabricación aditiva el proceso comienza con la creación de un diseño 3D utilizando un software de diseño asistido por computadora (CAD). Una vez terminado el diseño, este se convierte en un archivo digital. El modelo digital se exporta a un formato compatible con la impresora 3D, como STL, OBJ o 3MF, por ejemplo, a continuación, el archivo se carga en un software de corte, que convierte el modelo en capas horizontales y genera el código G. Este código contendrá las instrucciones que seguirá la impresora 3D. En seguida, la fabricación como tal dependerá de la tecnología de impresión utilizada. Una vez completa la impresión, el objeto puede o no necesitar de un postratamiento que puede ser la eliminación de soportes, lijado, curado en el caso de resinas o tratamientos térmicos cuando se trabaja con metales o polímeros.

¿En qué consiste el moldeo por inyección?

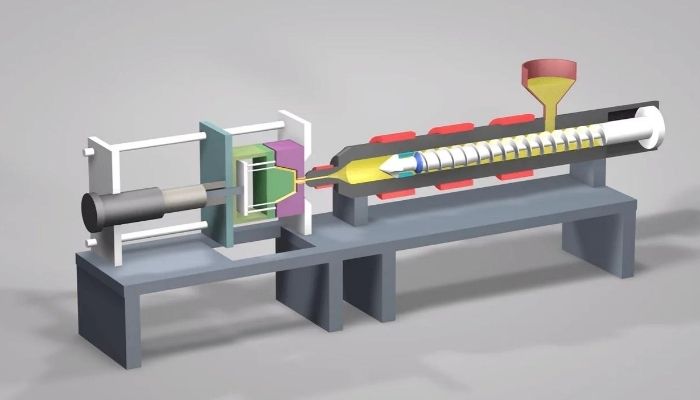

Como su nombre lo indica, el proceso de moldeo por inyección consiste en inyectar material fundido en un molde, donde se enfría y solidifica para formar la pieza final. El proceso comienza con la selección y preparación del material, que puede ser en forma de pellets, polvo o preformas. Aunque los materiales más comunes son los plásticos, en este proceso también se pueden utilizar metales o vidrio. Más adelante entraremos en detalle en los materiales compatibles con esta tecnología. Una vez listo el material, se introduce en una tolva de alimentación, justo como se hace en los sistemas de extrusión de material en la fabricación aditiva, y de aquí se transporta a un barril.

Anatomía de una máquina de Moldeo por Inyección (créditos: 3ERP)

Dentro del barril se encuentra un tornillo a alta temperatura que gira y empuja el material mientras lo calienta. Este calor funde el material haciéndolo viscoso y fluido. Cabe destacar que la temperatura en esta etapa puede llegar alcanzar los 200ºC. Una vez el material fundido, el tornillo se desplaza hacia adelante, inyectándolo a alta presión a través de un sistema de boquilla, parecido a un extrusor, hacia la cavidad del molde. El tiempo de inyección puede ser muy breve, generalmente entre 0.1 y 2 segundos. Una vez el plástico se inyecta en el molde comienza a enfriarse y solidificarse casi inmediatamente debido a que la temperatura del molde es más baja. Además, el molde cuenta con respiradores que ayudan a mantener una temperatura constante y a acelerar el proceso de enfriamiento.

Cuando el material se ha solidificado la unidad de cierre, que puede ser una prensa hidráulica o eléctrica, libera la presión haciendo que el molde se abra y libere la pieza. Finalmente, el molde se cierra y el ciclo de inyección se repite para producir la siguiente pieza. Es importante señalar que, si bien existen diferentes tipos de moldes, como los de cavidad múltiple, de doble disparo o de colada mixta, estos se conforman de la misma estructura básica para cumplir con la mecánica descrita. El postratamiento de piezas moldeadas consiste en el recorte de rebabas, pintado, tratamiento superficial o ensamblaje. En sí, las piezas impresas también se someten a estos pasos de postratamiento, aunque el ensamblaje, por ejemplo, a veces no es necesario en la impresión 3D pues se pueden imprimir piezas de uso final.

Materiales

Tanto la fabricación aditiva como el moldeo por inyección emplean una amplia gama de materiales adecuados para diversas aplicaciones e industrias. En la impresión 3D FDM, por ejemplo, predominan los termoplásticos como PETG, PLA y ABS debido a su facilidad de fusión y extrusión, lo que los hace ideales para la impresión 3D recreativa e industrial. Sin embargo, la fabricación aditiva no se limita a estos materiales. También utiliza termoestables, elastómeros y resinas de ingeniería como nylon y policarbonato, comúnmente utilizados en SLS (sinterización selectiva por láser), fotopolimerización, inyección de aglutinante y otras tecnologías avanzadas de impresión 3D. Además, la fabricación aditiva puede manejar metales (como titanio y aluminio) y cerámica, ampliando su espectro de aplicación (para metales: DMLS/SLM, EBM, inyección de aglutinante; para cerámicas: inyección de aglutinante, inyección de material y PBF). A pesar de esta amplia gama de materiales, los materiales como los filamentos a menudo necesitan ser certificados para garantizar la calidad y el rendimiento, especialmente en industrias reguladas como los sectores aeroespacial y automotriz. Aunque este proceso de certificación puede aumentar el tiempo y el costo, el uso de pellets en AM puede anular este proceso, puesto que ya se utilizan en tecnologías más tradicionales como el moldeo por inyección.

El material predilecto en el Moldeo por Inyección sigue siendo el plástico

Al igual que la fabricación aditiva, el moldeo por inyección también se adapta a una amplia gama de materiales, que comparten gran parte de la misma usabilidad del material (termoplásticos, termoestables, elastómeros, metales y resinas de ingeniería como el nailon y el policarbonato). Esta versatilidad permite la producción de componentes automotrices duraderos, implantes de silicona de grado médico y otras piezas de alto rendimiento. La capacidad del moldeo por inyección para procesar materiales densos lo hace altamente beneficioso para producir piezas que requieren una alta integridad estructural y precisión dimensional.

Postratamiento

El acabado y el postratamiento son esenciales para mejorar las propiedades funcionales y estéticas de las piezas fabricadas mediante impresión 3D y moldeo por inyección. En la impresión 3D, lograr un acabado superficial liso a menudo requiere técnicas de postratamiento como lijado, pulido o tratamientos químicos debido a las texturas ásperas y las líneas de capa visibles que resultan del proceso de impresión. Para muchas tecnologías de impresión 3D, particularmente FDM, SLA, DLP y inyección de material, la eliminación de soporte es otro paso crítico en el postratamiento de piezas impresas, especialmente para diseños con geometrías complejas o voladizos. En general, estas técnicas son cruciales para refinar la textura de la superficie, mejorar la durabilidad de las piezas y garantizar la precisión dimensional, que es crucial para aplicaciones que exigen una estética de alta calidad o superficies funcionales. Sin embargo, cada técnica de postratamiento depende en gran medida de la tecnología de impresión 3D utilizada inicialmente.

Las piezas impresas en 3D con resina requieren de cierto postratamiento para eliminar los soportes y el exceso de resina

En el moldeo por inyección, el posprocesamiento es generalmente mucho menos extenso en comparación con la fabricación aditiva debido al acabado de alta calidad que los moldes pueden transferir a las piezas. Sin embargo, a veces son necesarios varios pasos para garantizar que el producto final cumpla con las especificaciones deseadas. Uno de los pasos de posprocesamiento más comunes es la eliminación de la rebaba, que es el exceso de material que puede filtrarse fuera de la cavidad del molde durante el proceso de inyección. Al igual que la eliminación de estructuras de soporte en la impresión 3D, la eliminación de flash generalmente se realiza utilizando herramientas de recorte o corte, aunque en la producción de gran volumen, a menudo se utilizan sistemas automatizados para acelerar este proceso.

Aplicaciones

Ambos procesos se utilizan ampliamente en la rama industrial, cada una de las cuales aprovecha fortalezas únicas para satisfacer desafíos, necesidades y oportunidades de fabricación específicos. La fabricación aditiva sobresale en industrias que requieren personalización y geometrías complejas, como la médica, la aeroespacial, la automotriz y los bienes de consumo. La agilidad de la fabricación aditiva en la creación de prototipos y la personalización se puede ver fácilmente dentro del campo médico, donde los implantes y prótesis personalizados se adaptan a la anatomía individual del paciente, mejorando los resultados del tratamiento y la comodidad del paciente.

Del mismo modo, el uso de fabricación aditiva ha cobrado un impulso significativo en el sector aeroespacial, con aplicaciones específicas que surgen en misiles hipersónicos, motores de cohetes e impresoras 3D independientes para aumentar la autonomía en todas las misiones espaciales. Los ingenieros aeroespaciales aprovechan la capacidad de la impresión 3D para producir piezas ligeras pero duraderas con diseños intrincados, ya que estos componentes contribuyen significativamente a mejorar el rendimiento, ya sea reduciendo el peso total u optimizando geometrías complejas que los métodos de fabricación tradicionales luchan por lograr.

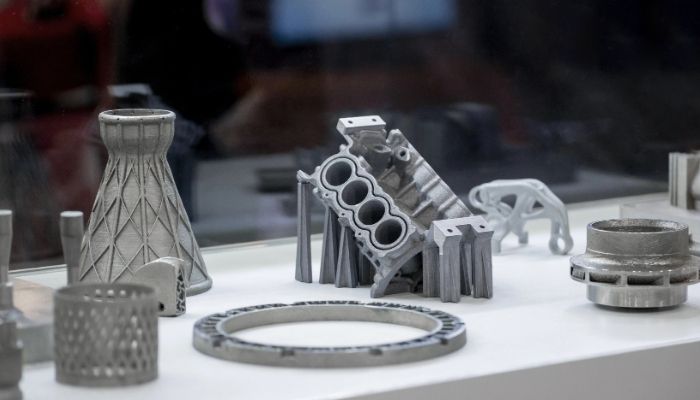

La impresión 3D para producir piezas con diseños intrincados

Además, los fabricantes de automóviles también aprovechan la fabricación aditiva, utilizando la tecnología para la creación rápida de prototipos y la iteración del diseño, las herramientas y la fabricación de piezas ligeras. Esto permite modificaciones de piezas rápidas y asequibles y una personalización mejorada. Aunque existe una considerable superposición en los sectores que utilizan esta tecnología, el moldeo por inyección, por otro lado, desempeña un papel distinto en las industrias que requieren una producción de gran volumen y una calidad de pieza precisa y consistente. Al igual que la fabricación aditiva, es muy frecuente en la fabricación de automóviles, bienes de consumo y dispositivos médicos, pero por razones fundamentalmente diferentes.

Piezas fabricadas mediante Moldeo por Inyección de metal (MIM)

El moldeo por inyección se ve favorecido por su capacidad para producir de manera eficiente piezas estandarizadas con un excelente acabado superficial y precisión dimensional. Específicamente, las aplicaciones automotrices dependen del moldeo por inyección para producir grandes volúmenes de componentes como parachoques, manijas, tableros y paneles exteriores de la carrocería, lo que garantiza la uniformidad y el cumplimiento de los estrictos estándares de la industria. En bienes de consumo, el moldeo por inyección es fundamental para la fabricación de envases de plástico, envases, recintos electrónicos y juguetes a escala, manteniendo la consistencia del producto y permitiendo la producción en masa. De manera similar a la impresión 3D, el sector médico también se beneficia significativamente del moldeo por inyección, pero particularmente en la producción de dispositivos médicos como jeringas, catéteres e instrumentos quirúrgicos. El moldeo por inyección es particularmente ventajoso aquí, ya que permite a los profesionales de la salud utilizar dispositivos que cumplen con los estrictos requisitos reglamentarios de biocompatibilidad y precisión dimensional.

Ventajas y limitaciones

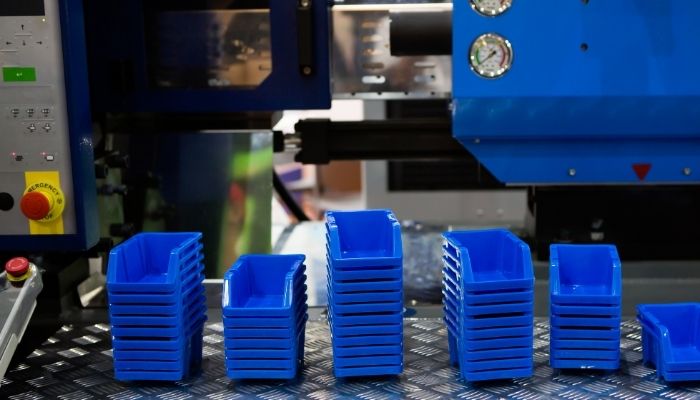

El moldeo por inyección es aclamado por su eficiencia y rentabilidad en la producción de gran volumen, lo que lo convierte en una piedra angular de la fabricación de alto rendimiento en diversas industrias. La principal ventaja del moldeo por inyección es su capacidad para producir grandes volúmenes de piezas idénticas con un mínimo desperdicio de material. Una vez que se crean los moldes, el proceso de producción es rápido, con cada ciclo produciendo una pieza completamente formada, lo que la hace ideal para la producción en masa en los sectores de bienes de consumo y electrónica. Esta eficiencia se traduce en un importante ahorro de costes por unidad a medida que aumenta la producción, lo que hace que el gasto de configuración inicial valga la pena para muchas empresas. El moldeo por inyección se vuelve increíblemente rentable para la producción en grandes series, a menudo más que la fabricación aditiva.

La principal ventaja del moldeo por inyección es la producción de grandes volúmenes de piezas idénticas

Sin embargo, el moldeo por inyección enfrenta desafíos significativos, especialmente en el tiempo de configuración y la inversión inicial. Diseñar y fabricar moldes puede llevar semanas, e incluso meses, dependiendo de la complejidad de la pieza que se va a producir. Este largo plazo de entrega hace que el moldeo por inyección sea menos flexible para modificaciones de diseño rápidas que permite la impresión 3D. Los altos costes iniciales asociados con la creación de moldes, la adquisición de máquinas y la adquisición de materiales pueden restringir la entrada en el mercado de muchas empresas más pequeñas y nuevas empresas.

Las restricciones de diseño también juegan un papel crucial, ya que las geometrías intrincadas y las características internas pueden ser difíciles de moldear sin comprometer la integridad de la pieza o aumentar significativamente los costos o el tiempo de producción para diseñar un nuevo molde. Además, los bebederos, el punto en el que el material fundido entra en el molde, deben diseñarse y calibrarse con precisión para garantizar que el material fluya uniformemente hacia el molde, evitando la deformación y el enfriamiento prematuro. A pesar de estos obstáculos, una vez superada la inversión inicial en la creación de moldes, el precio por pieza disminuye considerablemente a medida que aumenta la producción.

Por otro lado, la fabricación aditiva requiere un tiempo de configuración mínimo en comparación con el moldeo por inyección, por lo que es increíblemente útil para la creación rápida de prototipos y la producción bajo demanda. Esta configuración rápida es particularmente ventajosa para las empresas en industrias de ritmo rápido como la aeroespacial y la automotriz, que se benefician de iteraciones rápidas y tiempos de entrega reducidos, lo que permite un ahorro de costos significativo. Cuando se necesitan modificaciones de diseño, como en la creación rápida de prototipos, la impresión 3D permite ajustes rápidos y rentables, mientras que el moldeo por inyección exige costosos reemplazos o cambios en el molde.

Además, la fabricación aditiva tiene una ventaja distintiva sobre el moldeo por inyección en términos de sostenibilidad, ya que reduce drásticamente el desperdicio de material en la mayoría de los casos. La naturaleza aditiva del proceso significa que el material se deposita solo cuando es necesario, minimizando el deshecho. Si bien el moldeo por inyección es relativamente sostenible en comparación con los métodos tradicionales, la fabricación aditiva sobresale al no producir residuos de bebederos desalineados o material sobrante.

Créditos: Materialise

Sin embargo, esto no quiere decir que la impresión 3D no presente sus propios desafíos. Si bien la configuración inicial es rápida, la velocidad de producción real de la impresión 3D suele ser mucho más lenta que la del moldeo por inyección para una producción de gran volumen. Además, a pesar de los continuos avances dentro de la industria, el acabado superficial de las piezas impresas en 3D a menudo requiere un postratamiento extenso. Esto se hace para lograr la suavidad o calidad estética deseada, una limitación que generalmente no se experimenta con el moldeo por inyección, (aunque algunas tecnologías como material jetting, por ejemplo, no están sujetas a esta limitación). Esto añade tiempo y costes al proceso de producción, especialmente para las piezas que requieren un acabado de alta calidad. Además, el precio de entrada para la impresión 3D puede variar significativamente dependiendo del sector en el que se utilice. Si bien la fabricación aditiva presenta una opción de fabricación confiable y generalmente asequible con una flexibilidad de diseño inigualable, no suele ser la opción económica para producir en masa componentes simples y uniformes.

Tiempos de fabricación

Aunque no se pueda dar el tiempo exacto de cada paso, sí que existen factores determinantes. Por ejemplo, en el caso del moldeo por inyección, la preparación del molde puede ser lenta, ya que implica el diseño, la fabricación, y mecanizado del molde. Esto es porque en el diseño del molde no solo se considera la estructura de la pieza. También se debe pensar todo el mecanismo que rodea al molde, el sistema de enfriamiento, los respiradores, el canal de inyección, etc. En las piezas para imprimir el tiempo dedicado al diseño se centra exclusivamente en la pieza y por supuesto, en los soportes. En ambos casos el tiempo de diseño varía según la complejidad de las piezas y las modificaciones para lograr el resultado deseado.

Ejemplo de molde para la producción de botellas de plástico

Ahora los tiempos de producción. En la fabricación aditiva el tiempo dependerá de la geometría de la pieza, la resolución de impresión, del material utilizado y la tecnología. Las piezas pequeñas y simples, por ejemplo, toman solo unos minutos para imprimirse, mientras que los grandes componentes pueden requerir horas o incluso días. Por su parte, el moldeo por inyección gana en velocidad de fabricación. Las máquinas están calibradas para inyectar material de forma precisa y repetitiva que en segundos se obtiene un gran volumen de piezas.

Precios

Otro punto fundamental es el coste de producción. La inversión inicial para el equipo industrial de moldeo por inyección puede ir desde los $50 000 a más de $200 000 según el tamaño, capacidad y características técnicas de la máquina. Con el auge de las impresoras 3D de escritorio, la industria del moldeo por inyección también comenzó a proponer soluciones para la producción a menor escala siguiendo esta tecnología. Aunque las impresoras 3D industriales también pueden acercarse a los precios de la maquinaria para moldeo por inyección, una de las principales diferencias entre ambos procesos es que en la fabricación aditiva no existe la inversión en moldes. En efecto, los moldes son uno de los componentes más costosos, sobre todo cuando son muy complejos. Estos pueden alcanzar los $100 000, sin embargo, a largo plazo el precio de las piezas es bajo.

Otra inversión son los softwares. Ambos procesos necesitan de programas informáticos tanto para el diseño como para el monitoreo de procesos. Como la inversión de ambos procesos es única, existen calculadoras en línea que sirven como punto de referencia para calcular la fabricación. Además de los servicios profesionales de presupuestos. Algunos ejemplos de calculadoras para el moldeo por inyección son Hubs, ICOMold o CustomPart; para la manufactura aditiva encontraremos soluciones como AMOTool o ShatterBox. En ambos casos, es importante tener en cuenta que también existen costes de instalación, tiempos de comercialización que conllevan inversiones, mantenimiento, mano de obra y materiales.

El Moldeo por Inyección es ideal para grandes cantidades de piezas idénticas

Si bien la fabricación aditiva se sigue considerando como la opción ideal para proyectos de bajo volumen, piezas personalizadas y prototipos rápidos, parece que esto cambiará en los próximos años. ¿Los indicios? En un informe de Protolabs publicado recientemente sobre las tendencias de dicho mercado, se resaltaba que cada vez son más los profesionales que recurren a la fabricación aditiva para crear piezas en grandes cantidades, piezas que antes se creaban con tecnologías como el moldeo por inyección.

¿Qué opinas de estos dos procesos de fabricación? Deja tus comentarios en nuestras redes sociales: Facebook, LinkedIn y Youtube. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.