Un proceso de impresión 3D sin sinterización para fabricar microestructuras de vidrio

Un nuevo proceso de impresión 3D de vidrio de cuarzo desarrollado en el Instituto de Tecnología de Karlsruhe (KIT) está causando mucho revuelo. El equipo del Dr. Jens Bauer ha logrado producir diversas microestructuras de vidrio de cuarzo mediante impresión 3D sin ningún tipo de sinterización. Las estructuras de vidrio de cuarzo a escala nanométrica impresas en 3D también pueden imprimirse directamente en chips semiconductores. Este nuevo proceso de fabricación aditiva podría abrir muchas posibilidades interesantes y de futuro para aplicaciones de alta tecnología, fotónica y microóptica.

La Universidad de Heidelberg y el Instituto de Nanotecnología (INT) del KIT se han unido para formar el Cluster de Excelencia 3D Matter Made to Order. ¿La meta? Llevar los procesos de fabricación aditiva 3D al siguiente nivel. El Dr. Jens Bauer, director del IFT, y su grupo de investigación, con la colaboración de científicos de la Universidad de California Irvine y de la empresa de tecnología médica Edwards Lifesciences de Irvine, han logrado dar un paso decisivo hacia la consecución de los objetivos del clúster de excelencia.

Hasta ahora, las técnicas basadas en la sinterización han predominado en la impresión 3D de vidrio de cuarzo. Sin embargo, la sinterización de nanopartículas basadas en sílice requiere calentar el material a una temperatura de 1100°C, que es demasiado caliente para imprimir chips semiconductores, por ejemplo. Entonces no es posible utilizar las estructuras de vidrio de cuarzo impresas en la tecnología de microsistemas y, por tanto, no se pueden lograr avances tecnológicos significativos. El nuevo proceso desarrollado por el grupo de investigación dirigido por el Dr. Jens Bauer requiere temperaturas casi la mitad de altas.

Microestructuras de vidrio de cuarzo impresas en 3D

Para ello, los investigadores crearon una resina polimérica híbrida orgánico-inorgánica de desarrollo propio que sirve como material de partida. A su vez, esta resina líquida está formada por moléculas de silsesquioxano oligomérico poliédrico (POSS). Se trata de pequeñas moléculas de sílice en forma de jaula a las que se han unido grupos funcionales orgánicos. A continuación, los investigadores utilizaron la litografía por inmersión en láser (DiLL) para imprimir en 3D esta resina POSS. El objeto se imprime de arriba abajo con esta técnica basada en SLA. Una vez formada la microestructura orgánico-inorgánica impresa en 3D, se calienta a 650 °C en aire en un horno tubular. Esto expulsa los componentes orgánicos de la resina base y une los componentes inorgánicos de la resina POSS.

Mientras tanto, en el postprocesado, los objetos impresos se colocan en un baño de isopropanol-alcohol durante 20 minutos para disolver la resina restante no curada. El resultado del proceso es una estructura completa y continua de sílice fundida a micro o nanoescala. Como la propia resina POSS es una red molecular de silicio-oxígeno, las estructuras impresas finales son sílices fundidas hechas de sílice puro, sin sinterización alguna y a bajas temperaturas. “La temperatura más baja permite la impresión de forma libre de estructuras de vidrio robustas y de grado óptico con la resolución necesaria para la nanofotónica de luz visible, directamente sobre chips semiconductores”, explica Bauer.

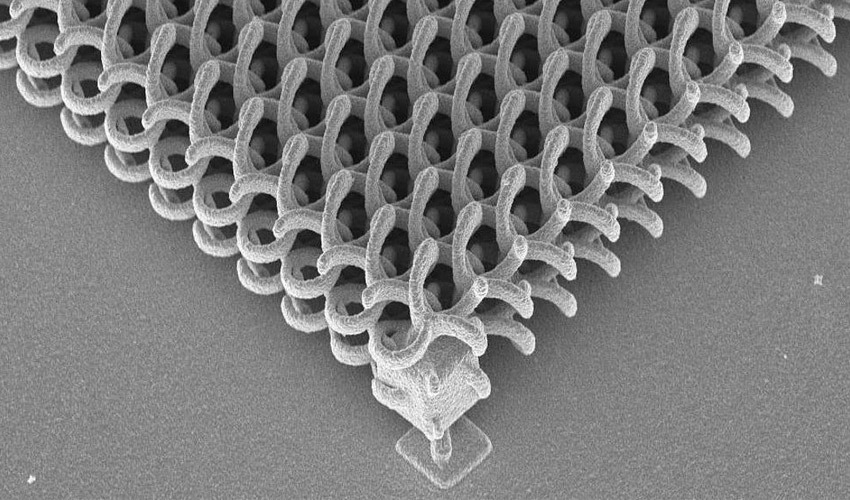

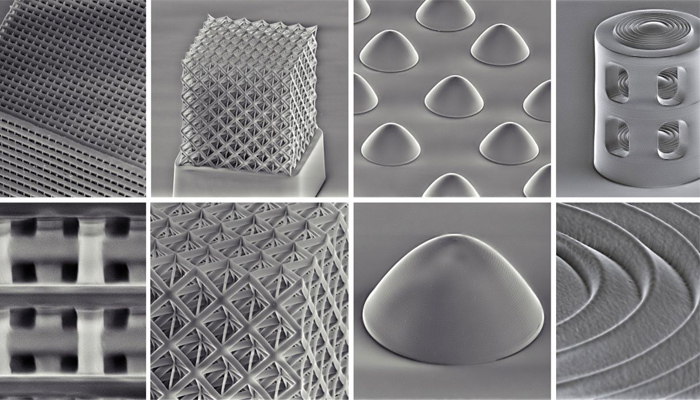

El proceso se probó en varias microestructuras complejas de vidrio de cuarzo impresas en 3D.

El equipo probó el método en varios objetos y fabricó diversas estructuras a nanoescala, incluidos cristales fotónicos de haces libres, microlentes parabólicas y un microobjetivo multilente con elementos nanoestructurados. Todas las estructuras a escala nanométrica obtenidas presentaban cristales ópticamente impecables y transparentes de alta resolución, así como excelentes propiedades mecánicas. Así, las estructuras de sílice fundida desafían condiciones químicas y térmicas difíciles y cuadruplican la resolución, lo que permite la nanofotónica de luz visible. Estos resultados abren numerosas posibilidades de aplicación y el proceso con el material POSS sienta las bases para la impresión 3D a escala micro y nanométrica de sólidos inorgánicos. Puedes obtener más información en la página web del KIT, aquí.

¿Qué piensas de las microestructuras de vidrio impresas en 3D? Deja tus comentarios en nuestras redes sociales: Facebook, Twitter, Youtube y RSS. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.

*Créditos foto de portada: Dr.Jens Bauer, KIT