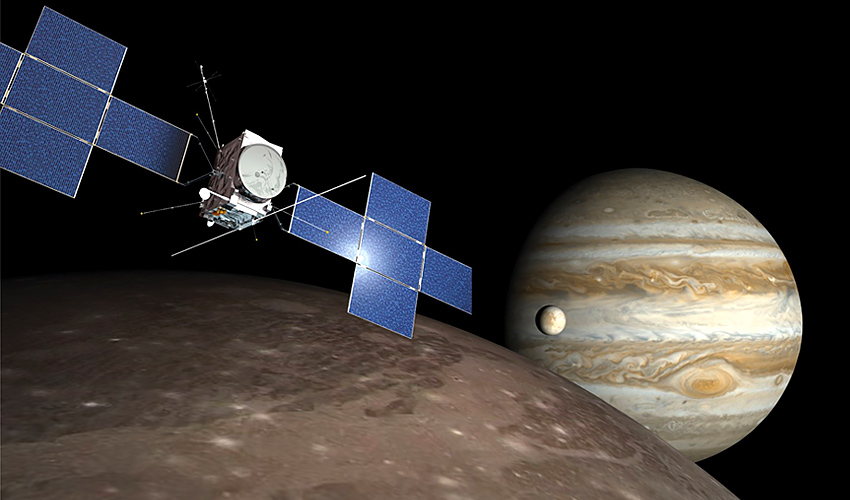

Utilizan la impresión 3D de metal para reducir el peso de la nave que viajará a Júpiter

En España, el Centro Avanzado de Tecnologías Aeroespaciales (CATEC), la empresa AIRBUS y la compañía de ingeniería CiTD están colaborando para superar los retos propuestos en una misión espacial sin precedentes. Se trata de la primera misión europea con destino a Júpiter, el planeta más grande del sistema solar y el quinto en orden de lejanía al Sol. Con el objetivo de aportar su grano de arena al proyecto, ambas organizaciones han recurrido a la impresión 3D de metal para reducir el peso de la sonda espacial JUICE (Jupiter ICy moons Explorer), que se utilizará en el trayecto a Júpiter. Con un total de 11 piezas fabricadas de forma aditiva en nuestro país, esta iniciativa ha conseguido una reducción del 52% en el peso de la estructura secundaria de la nave. En comparación con sus versiones desarrolladas mediante tecnología convencional, esto supone un aspecto clave en la optimización de la estructura de la sonda espacial.

Esta primera misión europea con destino a Júpiter ya está en órbita. Con una duración inicial de 8 años y una distancia de 5,000 millones de kilómetros, el viaje tiene como objetivo explorar el mayor planeta del Sistema Solar, así como sus lunas gélidas Ganimedes, Europa y Calisto, en busca de agua líquida. Este es otro de los claros ejemplos del papel de la impresión 3D en la colonización espacial, aunque en esta ocasión han sido varios organismos españoles los protagonistas. El Dr. Fernando Lasagni, Director Técnico de Materiales y Procesos de CATEC, señala: “Este es realmente un gran hito para la industria espacial europea, y sin duda para el CATEC. Hemos desarrollado los soportes de los sensores de misión y de otros mecanismos de actuación, que si bien pertenecen a la estructura secundaria de la nave JUICE, son críticos para la misión”. Pero, ¿qué tecnología de impresión 3D se ha utilizado y en qué punto se encuentra el proyecto actualmente?

A la izquierda, una de las piezas impresas en 3D para la nave espacial. A la derecha, Fernando Lasagni, Director Técnico de Materiales y Procesos en CATEC.

Impresión 3D de metal en el trayecto a Júpiter

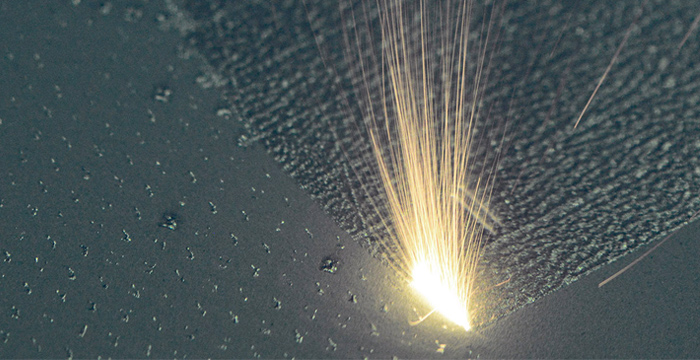

El método de fabricación aditiva elegido para crear los 11 componentes fue la fusión láser por lecho de polvo (LPFB). Para aquellos que no estén familiarizados con esta tecnología, consiste en un láser de alta potencia que funde, capa por capa, partículas de metal extendidas sobre un lecho de polvo. Uno de los aspectos que caracterizan a esta tecnología de fabricación es la amplia libertad de diseño que ofrece a las piezas. De esta forma, y especialmente aplicada al sector aeroespacial, permitiría crear geometrías un 30-60% más ligeras en comparación con los métodos tradicionales de mecanizado. Según Marta García-Cosio, Directora de CiTD, “la misión espacial JUICE requiere una gran reducción en masa de la estructura frente a los instrumentos científicos y al combustible, y gracias a la tecnología de impresión 3D hemos podido diseñar y optimizar la masa de la estructura secundaria del satélite”. En términos de materiales, los 3 organismos han optado por crear las piezas optimizadas con Aluminio Al-Mg-Sc (Scalmalloy®).

Además de conseguir reducir el peso de las piezas, el reto fue también conseguirlo en tiempo récord. Para ello, se diseñó un plan de ensayos detallado antes de la fabricación con el fin de evaluar el comportamiento del aluminio, así como validar la conductividad térmica y eléctrica del material. También se desarrolló un método para monitorear la materia prima durante la fabricación, asegurando la calidad de la aleación y la fiabilidad de los sistemas de producción. Finalmente, se aplicaron métodos de inspección avanzados (como la tomografía computerizada) para garantizar la calidad máxima de cada componente producido.

La tecnología utilizada fue la fusión láser por lecho de polvo. (Créditos: Fraunhofer)

Sin duda se trata de un gran paso para la industria aeroespacial española. A su vez, el uso de la tecnología 3D en proyecto de este calibre, están poniendo de manifiesto el potencial de la fabricación aditiva para aplicaciones avanzadas. Lasagni concluye: “La experiencia adquirida ha sido clave para que la Agencia Espacial Europea (ESA) confíe en CATEC para esta histórica misión espacial a Júpiter. Se trata de un reto también para nosotros que ha marcado un antes y un después en nuestro centro tecnológico”. Puedes encontrar más información acerca de la participación de CATEC en el proyecto, aquí.

¿Qué piensas del uso de la impresión 3D de metal en el viaje a Júpiter? Deja tus comentarios en nuestras redes sociales: Facebook, Twitter, Youtube y RSS. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.

*Créditos foto de portada: NASA/ESA