La impresión 3D DLP puede utilizarse para crear piezas de caucho mejoradas

El procesamiento digital de luz, o Digital Light Processing (DLP) es una de las principales tecnologías de impresión 3D disponibles en la actualidad. Se trata de un tipo de fotopolimerización que consiste en el uso de un proyector de vídeo para curar resinas fotosensibles. Esta tecnología es muy popular tanto por su rapidez como por su precisión, y puede utilizarse en numerosos sectores. Además, está en constante mejora.

La primera empresa que comercializó la tecnología, EnvisionTEC, ha dado grandes pasos en los últimos años. Y desde su adquisición el año pasado por Desktop Metal, que dividió la empresa en Desktop Health y ETEC, ha mostrado sus innovaciones más interesantes en este campo. Esto incluye el método DLP descendente (del término en inglés top-down), el desarrollo de nuevos materiales como el caucho y mucho más. Pero, ¿cómo funciona la impresión 3D DLP? ¿Cuáles son exactamente las innovaciones que ETEC ha realizado en el sector? Y, sobre todo, ¿cuáles son las aplicaciones de esta tecnología? A continuación lo analizamos en profundidad.

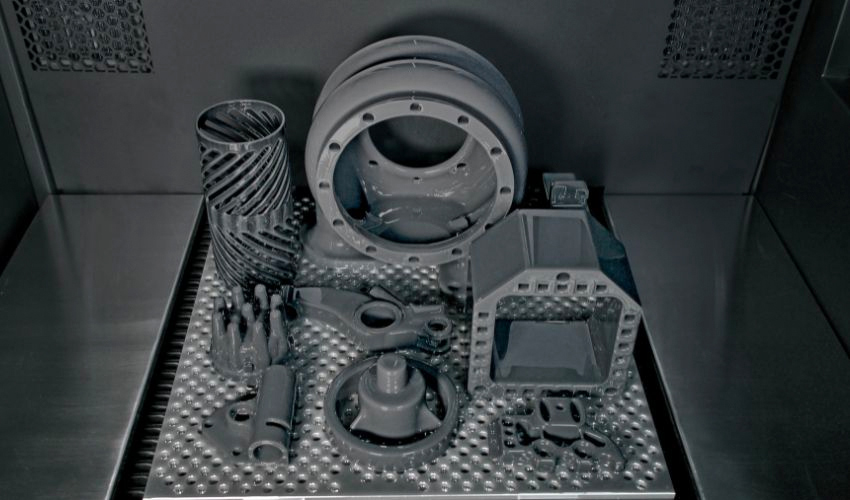

Placa de impresión DLP ETEC Extreme 8K. (Créditos: ETEC)

¿Cómo funciona la tecnología?

La fotopolimerización, o el curado de resinas fotosensibles, puede considerarse el origen de la fabricación aditiva. Como sabemos, la primera tecnología de impresión 3D fue la estereolitografía (SLA), creada en los años 80. No mucho después, empezaron a surgir nuevas tecnologías para solucionar los problemas inherentes a la SLA. Entre ellas se encuentra la DLP, que surgió en 1999.

Gracias al uso de un chip DLP, la tecnología es capaz de aprovechar la luz de un proyector para curar zonas de las resinas fotosensibles en la impresión 3D. Este sistema es más rápido que el SLA, ya que permite exponer todo el área de fabricación a la luz UV en lugar de un único punto como ocurre con un láser. Al mismo tiempo, permite un acabado superficial de alta calidad y bordes más definidos. Esto sitúa a la tecnología como una referencia entre los métodos de polimerización de resina.

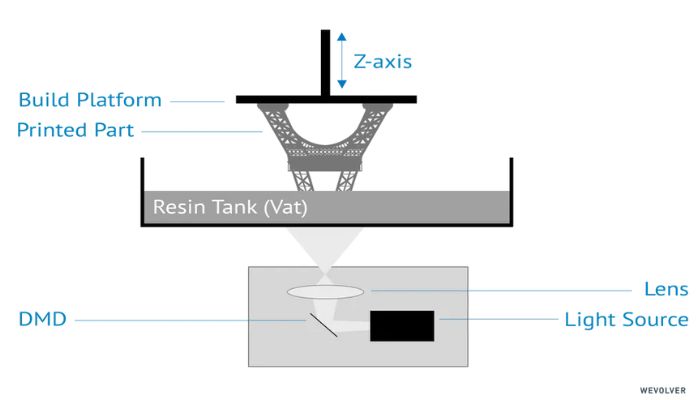

Una máquina DLP tradicional funciona de abajo a arriba (ascendente), con un proyector situado debajo de la cuba. Este fue el proceso que se utilizó con la primera impresora DLP comercial, la EnvisionTEC Perfactory. Gracias a su ubicación en la parte inferior, la luz del proyector puede transmitirse a través del fondo de la cubeta a la resina, lo que permite controlar la altura de la capa de forma rápida y precisa. La bandeja está fabricada con un fondo transparente que permite la transmisión de la luz y, a continuación, de forma similar a otras tecnologías de resina, la placa de construcción se mueve hacia arriba y hacia abajo en el eje z dentro de la cuba, creando una fina capa que puede ser curada.

El proceso DLP tradicional comercializado originalmente por EnvisionTEC. (Créditos: Wevolver)

Desde aquella primera impresora, se han producido varios avances en este campo. En 2015, el proceso CLIP, que incluía una capa de oxígeno suministrada a través de una película permeable al oxígeno, eliminó la necesidad de separar cada capa curada, aumentando enormemente la velocidad. La aplicación de esta «zona muerta» fue lanzada por EnvisionTEC en 2016 en un nuevo proceso llamado CDLM, o fabricación digital continua por luz.

En 2021, tras la adquisición de EnvisionTEC por parte de Desktop Metal, se lanzó otra nueva tecnología, Hyperprint, que eliminaba la necesidad de capas de oxígeno. Según Desktop Metal, Hyperprint utiliza el calor para disminuir la viscosidad de las resinas y acelerar la impresión. Además, incluye la impresión en bucle cerrado, con sensores CLP, para detectar cuándo la capa de la pieza se ha separado completamente de la película de la cuba con resina.

El último avance de la empresa ha sido en el campo de la impresión 3D DLP descendente. Aunque el método ascendente ha sido el estándar durante los últimos 20 años, ETEC lanzó la impresora DLP descendente Xtreme 8K para solucionar una serie de limitaciones existentes. Esta nueva máquina representa lo último en tecnología DLP y tiene una serie de ventajas para los usuarios, como una cartera de materiales ampliada para un mayor número de aplicaciones.

Beneficios de la impresora 3D DLP Xtreme 8K

Los usuarios pueden esperar una serie de ventajas al utilizar la impresora 3D Xtreme 8K DLP de ETEC. Más allá de los beneficios generales de la tecnología DLP, esta máquina ofrece una mayor velocidad y geometrías más complejas. Anteriormente, cuando se utilizaba la tecnología DLP ascendente, los usuarios se enfrentaban a restricciones en cuanto a la cantidad de piezas que podían imprimirse. Esto se debía al límite en cuanto al peso que se podía sostener verticalmente desde una placa de construcción y la necesidad de una gran cantidad de soportes para garantizar la adhesión. Además, había restricciones en cuanto a los tipos de resinas que se podían utilizar, ya que el recubrimiento requería aquellas que tenían una baja viscosidad. Esto limitaba el rendimiento y las propiedades finales del material.

La impresora 3D DLP Xtreme 8K es capaz de superar estos obstáculos, ya que ofrece la mayor superficie de construcción DLP (450 x 371 x 399 mm) entre las impresoras descendentes DLP comerciales. Además, es capaz de imprimir piezas de gran tamaño o en grandes volúmenes con nuevos materiales que, según Desktop Metal, pueden competir directamente con los termoestables utilizados en el moldeo por inyección.

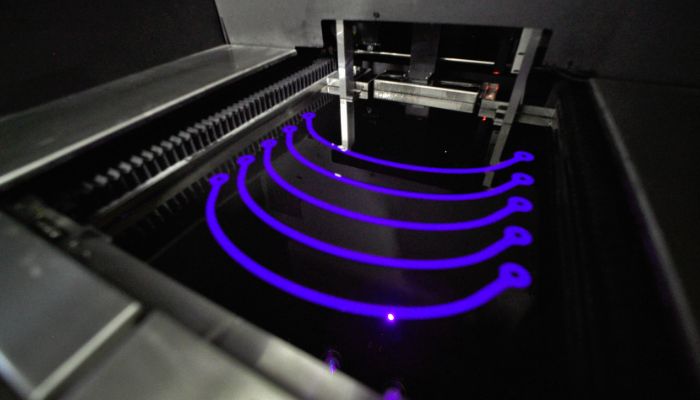

Un vistazo más de cerca a la impresora DLP Xtreme 8K. (Créditos: ETEC)

En particular, estos avances en los materiales han sido posibles gracias al trabajo de investigación y desarrollo de Desktop Metal a través de su filial Adaptive 3D. Esta empresa ha conseguido crear una nueva familia de materiales, los fotopolímeros DuraChain. Se trata de fotopolímeros monocomponentes que han sido sometidos a una síntesis monotópica y utilizan la separación de fases inducida por fotopolimerización, o Photo PIPS. Algunos ejemplos son las espumas y los materiales de caucho. Esta y otras características han abierto las impresoras DLP a muchas aplicaciones nuevas en diversos sectores.

DLP y la impresión 3D de piezas de caucho

Una de las aplicaciones más interesantes de la impresión 3D DLP descendente de ETEC ha sido la fabricación de piezas de goma. Este es el caso de Aerosport Additive, una oficina de servicios con sede en Ohio que produce prototipos y modelos de trabajo para clientes de sectores como el automotriz, el aeroespacial y el electrónico, entre otros. La empresa descubrió que la tecnología DLP de ETEC y la impresora DLP descendente Xtreme 8K fueron clave para la creación de mejores piezas de caucho.

Antes de adoptar la tecnología DLP, Aerosport Additive recurría a la fundición de uretano para el prototipado, y al moldeo por inyección para la producción en masa de piezas de caucho. Esto se debía a que la creación de piezas de goma siempre ha sido un reto en la fabricación aditiva, ya que era casi imposible crear materiales que tuvieran el aspecto, el tacto y el rendimiento del material real. Ahora esto ya no es así.

Gracias a la impresora 3D DLP Xtreme 8K y a los nuevos materiales, Additive Aerosport es capaz de producir piezas de caucho. (Créditos: ETEC)

Utilizando la Xtreme 8K y el material elástico ToughRubber de Adaptive3D, la empresa pudo producir piezas de caucho con una dureza Shore A70 de forma rápida y barata. Un ejemplo de ello fue la creación de los interruptores de cuatro vías que se fijan a las palancas de control de los aviones y que son cruciales para realizar ajustes finos en los controles de ajuste del avión.

Aunque estas piezas se fabrican generalmente en volúmenes menores, recurrir a la fundición de uretano era un proceso lento y costoso. Con la ETEC Xtreme 8K, Aerospace Additive puede producir hasta 150 interruptores en una sola fabricación de 2,5 horas, lo que permite ahorrar tiempo y gastos. Además, la fabricación aditiva permite cambiar o ajustar el diseño para adaptarlo a las necesidades de los distintos clientes. Esto, entre otras aplicaciones, muestra cómo los procesos DLP de ETEC podrían seguir impactando en más industrias en los próximos años. Puedes obtener más información sobre ETEC y sus soluciones DLP AQUÍ.

¿Qué piensas de la impresión 3D DLP para mejorar las piezas de caucho? Deja tus comentarios en nuestras redes sociales: Facebook, Twitter, Youtube y RSS. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.