¿Cómo hacer que la impresión 3D de metal sea confiable y fomentar su adopción?

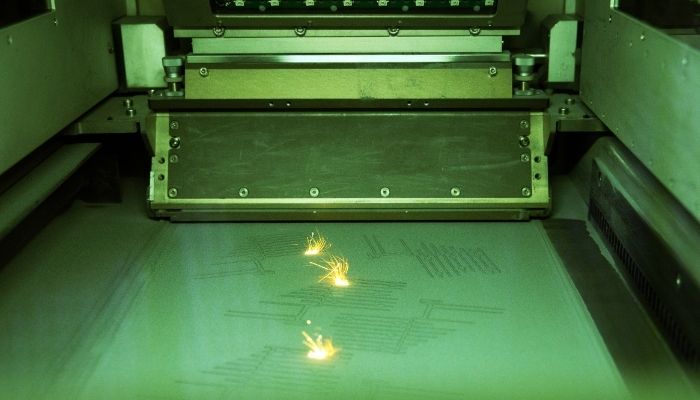

Uno de los retos más persistentes en la fabricación aditiva es sin duda la fiabilidad del proceso. ¿Cómo garantizar que las piezas impresas en 3D cumplan con los requisitos deseados? ¿Que resistan los efectos del tiempo? ¿Conseguir reproducir las mismas condiciones para todas mis piezas? Estos son puntos especialmente ciertos en la impresión 3D de metal donde todavía muchos profesionales son reacios a usarla debido precisamente a esta falta de confiabilidad y repetibilidad. ¿Y si pudiéramos desarrollar un mejor control del proceso? ¿Obtener un control más preciso y una mejor simulación? Este es precisamente el trabajo de investigación realizado en el Laboratorio Nacional Lawrence Livermore (LLNL) por el Grupo de Evaluación No Destructiva (NDE). Su objetivo es observar y analizar la evolución de los materiales y estructuras dentro de una pieza que se está imprimiendo, y proponer técnicas para garantizar una mayor calidad y consistencia de las piezas.

Todavía es muy difícil saber cómo reaccionará una pieza impresa en 3D metálica, ya que la mayoría de las tecnologías utilizan una fuente de calor para fusionar partículas de metal entre sí. Sin embargo, los metales son particularmente sensibles al calor y estos cambios térmicos influyen en las estructuras durante la fabricación. La difusión del calor en la impresora 3D puede tener una consecuencia en la forma en que las partículas se conectarán entre sí, lo que dará lugar a fallas, defectos y, por lo tanto, no conformidades.

LLNL quiere promover la adopción de la impresión 3D de metal

David Stobbe es jefe del grupo de Control no destructivo por ultrasonidos y sensores dentro de la división de Ingeniería de Materiales (MED). Explica: “Si queremos que la gente utilice componentes metálicos fabricados por impresión 3D en todo el mundo, necesitamos el control no destructivo. Si podemos demostrar que las piezas producidas por la impresión 3D se comportan según lo previsto, esto permitirá su proliferación, su uso en componentes críticos para la seguridad en los sectores aeroespacial, energético y otros, y, con suerte, la apertura de un nuevo paradigma en la fabricación”.

En concreto, ¿cómo funciona?

El principio se basa en un sistema de señales. Estos últimos pueden ser corrientes eléctricas, rayos X o incluso ultrasonidos. Se envían a través de las piezas que se están imprimiendo y los investigadores observan sus posibles cambios. Tomemos como ejemplo el proyecto en el que trabaja Saptarshi Mukherjee, investigador científico de la división Atmósfera, Tierra y Energía (AEED) del laboratorio. Monitorea la temperatura interna durante el proceso de fusión láser por lecho de polvo a partir de corrientes de Foucault, es decir, corrientes eléctricas creadas en una masa conductora. Estas son sensibles a la conductividad eléctrica. Sin embargo, dado que esta última depende de la temperatura, entendemos cómo estas corrientes Foucault pueden ofrecer información en vivo sobre la temperatura dentro de las piezas impresas en 3D.

Ethan Rosenberg, investigador postdoctoral en el MED, añade: “Hasta donde sabemos, es la primera vez que se utilizan sensores de corrientes de Foucault para observar estos procesos térmicos tan rápidos y desequilibrados, que recuerdan el tipo de procesos térmicos que se observan en un proceso de fabricación aditiva metálica”.

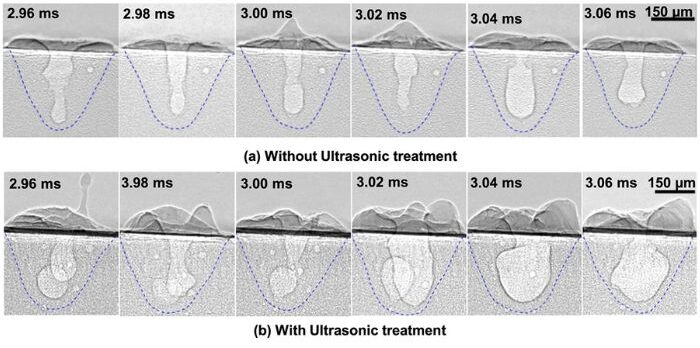

Imágenes radiográficas de la dinámica del baño de fusión y solidificación en una pieza impresa en 3D, con y sin tratamiento ultrasónico: los orificios de aire en forma de tubo visibles son uno de los defectos más comunes en las piezas metálicas impresas en 3D

Hoy en día, se han desarrollado múltiples proyectos que se basan en la tomografía por rayos X, resistencia eléctrica, ultrasonidos, etc. En la mayoría de los casos, se estudian estructuras reticulares o diseños más complejos en términos de geometrías. El objetivo es, por supuesto, hacer evolucionar estos trabajos de investigación y generalizar los métodos empleados. Con el tiempo, esperan desarrollar algoritmos de aprendizaje automático para realizar un seguimiento en tiempo real de los procesos de impresión 3D de metal y corregir cualquier error antes de que sea demasiado tarde. Esto podría permitir una adopción mucho más generalizada de la fabricación aditiva con metales y ofrecer más posibilidades. Mientras tanto, puedes encontrar más información AQUÍ.

¿Qué opinas de la investigación del LLNL sobre la impresión 3D metálica? Deja tus comentarios en nuestras redes sociales: Facebook, LinkedIn y Youtube. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.

*Créditos de todas las fotos: LLNL