La impresión 3D en el proceso de desarrollo de cohetes y naves espaciales

Desde la llegada a la Luna en 1969, la humanidad no ha dejado de innovar en la exploración espacial. Lo que ha cambiado, sin embargo, son los medios para llegar a ello. Desde el Apolo 11, los cohetes han cambiado enormemente, la innovación ha sido clave y en los últimos años la fabricación aditiva ha surgido en este ámbito. Cada vez vemos más cohetes hechos mediante impresión 3D, tanto los que se están desarrollando como los que ya se han enviado al espacio. En la siguiente lista (sin ningún orden en particular), echamos un vistazo a algunos de los proyectos más interesantes en este campo. Desde cohetes totalmente impresos en 3D hasta motores y otras piezas que se han fabricado y optimizado mediante fabricación aditiva.

Agnibaan, de Angikul Cosmos

Agnibaan es uno de los proyectos más recientes de cohetes impresos en 3D, procedente directamente de Agnikul Cosmos. El fabricante aeroespacial indio tiene como filosofía que ir al espacio debería estar al alcance de todos. Por ese motivo, la empresa recurrió a la impresión en 3D. La empresa afirma que el Agnibaan (que significa «flecha de fuego» en sánscrito) es el primer cohete del mundo con un motor impreso en 3D de una sola pieza, aunque Agnikul no ha anunciado qué tecnologías se utilizaron para el proyecto. El exitoso lanzamiento de Agnibaan el 30 de mayo a las 7:15 de la mañana supuso un gran paso adelante para la fabricación aditiva en la industria espacial india.

Créditos: Agnikul Cosmos

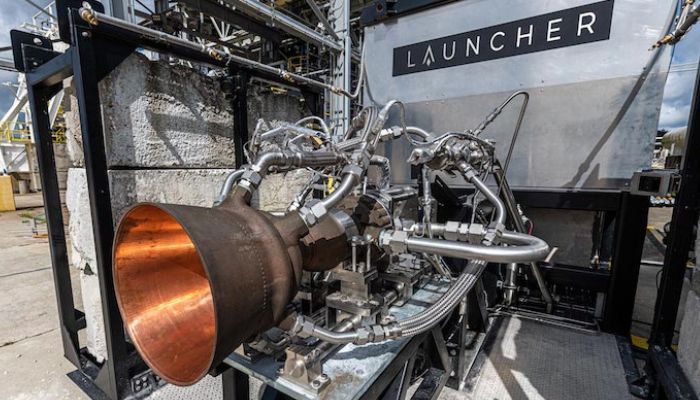

El motor cohete E-2 de Launcher

Launcher es una empresa fundada en 2017 que trabajó en colaboración con la Fuerza Espacial de Estados Unidos, la Fuerza Aérea de Estados Unidos y la NASA en el desarrollo de cohetes de alto rendimiento y vehículos de transferencia orbital. Integrando tecnología de propulsión líquida de última generación y la impresión 3D, se creó el motor cohete líquido E-2. Se trata de un motor de combustión cerrada con una cámara de combustión fabricada con una aleación de cobre, cromo y circonio, que reduce los costes y la dependencia de las cadenas de suministro. Launcher es la primera empresa del sector de vehículos de lanzamiento que utiliza aleaciones de cobre impresas en 3D para fabricar la cámara de combustión de un motor cohete. La cámara de combustión también tiene canales de refrigeración integrados para aumentar la eficiencia térmica. Junto con AMCM, Launcher desarrolló la impresora 3D AMCM M 4K, que se utilizó para crear la cámara de combustión. El inyector coaxial del motor E-2 se fabricó en una impresora 3D Velo3D Sapphire. En abril de 2022, el motor E-2 alcanzó su pleno empuje durante las pruebas realizadas en el Centro Espacial Stennis de la NASA, tras lo cual Launcher anunció la finalización con éxito del ensayo.

Créditos: Launcher

El cohete ArianeGroup fabricado mediante impresión 3D

ArianeGroup es una empresa conjunta de Airbus y Safran. Con el Ariane 6, ArianeGroup produjo el último lanzador de carga pesada de Europa, que realizó con éxito su lanzamiento inaugural en julio de 2024. El Ariane 6 tiene un diseño flexible y puede transportar cargas muy grandes. ArianeGroup también utilizó la impresión 3D industrial para fabricar el Ariane 6. Numerosos componentes del motor se fabricaron de forma aditiva, lo que permitió reducir costes y minimizar los ciclos de producción. La cámara de combustión se desarrolló y fabricó en Alemania. El sobre de forro fue impreso mediante un proceso de pulverización en frío y el cabezal de inyección monobloque se imprimió mediante un proceso de sinterización por láser. Esta cabeza de inyección con todos sus elementos de inyección fue fabricada por EOS.

Créditos: ArianeGroup

Skyroot Aerospace y su motor impreso en 3D

Fundada en 2018, la empresa india Skyroot Aerospace se ha marcado el objetivo de abrir el espacio a todo el mundo ofreciendo lanzadores espaciales rápidos, precisos y asequibles. Ha desarrollado varios modelos bajo su gama Vikram. Pero lo que más nos interesa son los motores cohete. Denominado Dhawan, se trata de una pieza impresa en 3D, más concretamente un motor criogénico que utiliza tanto gas natural licuado como oxígeno líquido. Ambos propulsores necesitan temperaturas inferiores a -150°C para almacenarse y funcionar. Tanto para el Dhawan-I como para la segunda versión se optó por la fabricación aditiva de metal. Ambos motores han sido probados con éxito. El motor Dhawan-II debería instalarse en el cohete Vikram-II, cuyo despegue está previsto para finales de año.

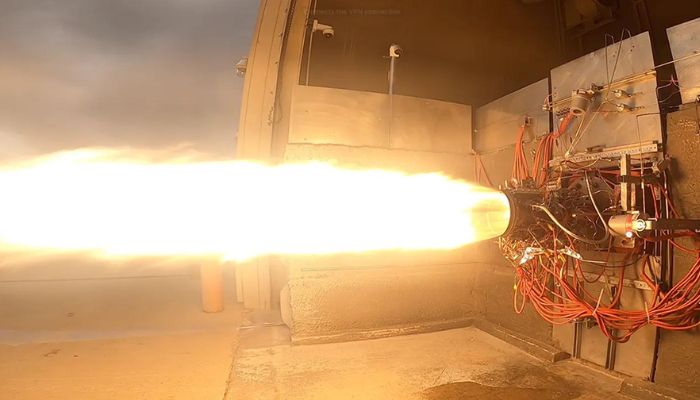

El motor Hadley impreso en 3D de Ursa Major

Ursa Major es otra empresa estadounidense que ha llamado la atención por su trabajo en cohetes impresos en 3D. En sus noticias más recientes, la empresa anunció en marzo de 2024 que su motor Hadley parcialmente impreso en 3D había emprendido con éxito el vuelo, acercándose a Mach 5. Aunque no está claro qué tecnologías ni materiales exactos se utilizaron en la creación del motor Hadley, sabemos que la impresión 3D fue una parte importante del mismo. Además, probablemente se realizó utilizando impresión 3D de cobre y metal, muy probablemente con fusión de lecho de polvo láser debido al trabajo de la empresa en el pasado con EOS. Un gran hito en el uso de la impresión 3D para crear motores para el sector espacial privado.

Una prueba en caliente del motor Hadley. (Créditos: Ursa Major)

Motor cohete de detonación (RDRE) de la NASA

Como institución líder en viajes espaciales y ciencia del vuelo, la NASA ha fabricado el primer motor cohete de detonación giratorio (RDRE) a tamaño real mediante impresión 3D. En el futuro, el motor podría redefinir el diseño de los sistemas de propulsión. El RDRE utiliza un concepto de propulsión avanzado en el que el empuje se genera mediante el fenómeno de la combustión supersónica. Esto permite lograr un mayor rendimiento con un menor consumo de combustible. El motor se fabricó mediante fusión por lecho de polvo, utilizando la aleación de cobre GRCop-42 desarrollada por la NASA, que permite al motor funcionar en condiciones extremas durante largos periodos de tiempo. En otoño de 2023, la NASA llevó a cabo una serie de pruebas en el Centro Marshall de Vuelos Espaciales para comprobar si el motor podía soportar las temperaturas extremas y los requisitos típicos, como la integración de una sonda lambda. Las pruebas concluyeron con éxito y, por tanto, el RDRE ofrece potencial para apoyar futuras misiones a la Luna o Marte.

EOS e Hyperganic imprimen un motor cohete aerospike

En 2022, EOS e Hyperganic fueron noticia por su éxito en la producción de un motor de cohete aerospike con un diseño especialmente complejo utilizando inteligencia artificial e impresión 3D. Hyperganic, una empresa alemana fundada en 2015, hizo posible recrear un diseño inspirado en la naturaleza con su software de diseño algorítmico. El motor cohete Aerospike se caracteriza, por tanto, por su diseño inusual y altamente complejo. En un primer paso, el motor se imprimió en 3D a partir de una aleación de níquel utilizando la máquina EOS M 400-4 y la aleación NickelAlloy IN718. En una segunda fase, el motor se fabricó con cobre a mayor escala.

Créditos: EOS

El motor de cohete de propulsante líquido TKL-5

Gracias a la ingeniería computacional y la fabricación aditiva, LEAP 71, una empresa con sede en Dubai, ha logrado importantes avances en tecnología espacial. La empresa ha desarrollado un motor cohete utilizando el software Noyron basado en IA. El objetivo del proyecto era demostrar las capacidades del programa, que permitió diseñar y fabricar el motor cohete TKL-5 de forma totalmente digital y sin intervención humana. Gracias a los algoritmos de IA, no fue necesario el diseño CAD, lo que optimizó la producción completa del motor a sólo dos semanas. AMCM fabricó el motor con una impresora 3D EOS M290 de cobre que, en combinación con la refrigeración activa, dio como resultado un motor potente. A continuación, el equipo Race to Space de la Universidad de Sheffield procesó el motor y lo probó con éxito en las instalaciones de Airborne Engineering. Allí alcanzó un empuje de 20.000 CV, lo que lo hace ideal para su uso en cohetes orbitales. LEAP 71 cree que este motor cohete impreso en 3D tiene el potencial de acelerar el ritmo de la innovación en los viajes espaciales y mejorar la accesibilidad del espacio.

Créditos: LEAP 71

El cohete Orbex Prime

La empresa aeroespacial británica Orbex ha desarrollado el cohete Orbex Prime, de bajas emisiones de carbono y alto rendimiento. El cohete se construyó con la impresora 3D de metal SLM800 de Nikon SLM Solutions. Prime funciona con un combustible 100% renovable, el biopropano, que puede reducir las emisiones de CO2 en un 90%. Además, el cohete está diseñado para ser reutilizable mediante la incorporación de un sistema de recuperación, también programado para no dejar restos en órbita alrededor de la Tierra. Prime se presentó públicamente por primera vez en 2022 en el Reino Unido.

Créditos: Orbex

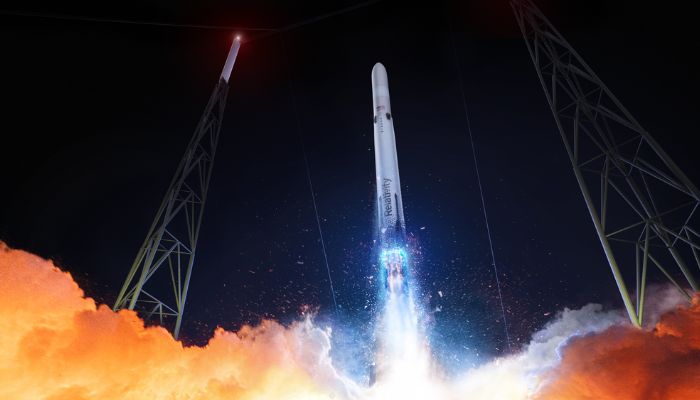

Los cohetes Terran 1 y Terran R de Relativity Space

La empresa californiana Relativity Space se ha hecho conocida desde su fundación en 2015, trabajando en su objetivo de crear un cohete totalmente impreso en 3D. ¡Y ya casi lo ha conseguido! Terran 1, el primer cohete de la empresa, fue lanzado con éxito en marzo de 2023, aunque no alcanzó la órbita. Este cohete se imprimió casi por completo en 3D utilizando tecnología DED y fusión láser sobre un lecho de polvo. En el momento de su lanzamiento, era la estructura de metal impresa en 3D más alta jamás construida. El trabajo de la empresa continúa con el Terran R, que se espera que esté impreso en 3D en un 90% y sea capaz de transportar una carga útil 20 veces mayor que su predecesor. El Terran R se lanzará desde el Complejo de Lanzamiento 16 de la Estación Espacial de Cabo Cañaveral a partir de 2026, volando directamente hacia el futuro de la exploración espacial.

Créditos: Relativity Space

Navier, el motor francés creado con fabricación aditiva

Latitude (antes llamada Venture Orbital Systems) es una startup francesa especializada en el diseño de microlanzaderas. Su primer modelo es el Zephyr, de 19 metros de largo y 1,5 metros de diámetro. Está equipado con un motor fabricado por impresión 3D de metal, más concretamente por fusión láser por lecho de polvo. Llamado Navier, mide 45 centímetros de alto y pesa 30 kilos, con un empuje de 1,2 toneladas. Se fabricó con Inconel 718 en una máquina SLM 500 en sólo unos días. A principios de 2023, Latitude disparó con éxito el Navier, un gran paso adelante para la empresa ubicada en Reims.

Créditos: Latitude

El motor Rutherford, de Rocket Lab

La startup californiana Rocket Lab, una empresa privada de aviación, desarrolló el primer cohete a batería del mundo, el cohete Electron, que completó con éxito su primer lanzamiento en 2017 con un motor Rutherford impreso en 3D. El motor lleva el nombre del científico neozelandés Ernest Rutherford y los componentes impresos en 3D incluyen la cámara de empuje, dos bombas, el inyector y las válvulas del propulsor principal. Para el primer vuelo, Rocket Lab utilizó una ventana de lanzamiento de diez días para lanzar el cohete desde la península de Mahia, en Nueva Zelanda. El segundo vuelo, que tuvo lugar en 2018, fue un vuelo espacial orbital. Después de esto, la empresa decidió pasar a la explotación comercial. El uso de la fabricación aditiva en la producción del motor Rutherford ahorró tiempo y peso, algo importante en el sector aeroespacial. Así, la empresa quiere seguir produciendo cohetes que lleven satélites al espacio.

Créditos: Rocket Lab

Una cámara de combustión impresa en 3D

OPUS Aerospace es otra empresa francesa especializada en el diseño de lanzadores y naves espaciales. Ha desarrollado dos lanzadores diferentes, Mesange y Sterne. El primero es en realidad el demostrador de la startup francesa. Mesange servirá de prueba y allanará el camino para Sterne. En ambos casos, el lanzador incorpora el motor Torgos, cuya cámara de combustión se creó mediante impresión 3D de metal en una sola operación. El lanzamiento de Mesange desde la Guayana Francesa está previsto para 2024, y servirá para perfeccionar el lanzador Sterne.

Créditos: Dominique Quehen y Cécile Bergerot

Cámaras de combustión 3D para cohetes reutilizables

Con NOVA, la empresa estadounidense Stoke Space ofrece un cohete totalmente reutilizable para vuelos diarios al espacio. Para conseguirlo, la empresa utiliza también la impresión 3D. Stoke Space imprime cámaras de combustión de cobre para, por un lado, imprimirlas rápidamente y, por otro, permitir su reutilización. La aleación de cobre de las cámaras de combustión es especialmente conductora, por lo que puede reutilizarse. Debido a los canales de refrigeración regenerativos, las cámaras de combustión tienen colectores curvos y cavidades internas. Sin embargo, la fabricación aditiva permite realizar este complejo diseño. La empresa de Seattle prueba sus desarrollos en la cercana localidad de Moses Lake.

Créditos: Stoke Space

¿Qué piensas del uso de la impresión 3D en el proceso de desarrollo de cohetes y naves espaciales? Deja tus comentarios en nuestras redes sociales: Facebook, LinkedIn y Youtube. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.