Las aplicaciones de la impresión 3D en el sector del petróleo y gas

El sector del petróleo y el gas es una de las mayores industrias del mundo, ya que es una parte fundamental del sector energético, con unos 4.200 millones de toneladas métricas de petróleo producidas en todo el mundo en 2021. Aunque debido al cambio climático y a los problemas con los países proveedores, como lo que está ocurriendo actualmente con la guerra en Ucrania, muchos han buscado soluciones alternativas, sigue siendo la fuente de energía número uno, especialmente en lo que respecta a la calefacción. Por ello, no es de extrañar que las empresas busquen formas de hacer más eficientes las tuberías y otros componentes para reducir el derroche y los accidentes por fugas. Una de ellas es que cada vez más empresas recurren a la fabricación aditiva para crear piezas geométricamente complejas y rentables, sobre todo cuando se trata de repuestos y piezas de recambio. Analizamos algunos de los principales ejemplos del mercado.

3D Metalforge y Shell colaboran para fabricar piezas de intercambiadores de calor

Casi seguro que ha oído hablar de Shell, una de las mayores empresas energéticas del mundo. Pero ¿sabía que también ha recurrido a la fabricación aditiva? A finales de 2021, 3D Metalforge anunció que había colaborado con Shell Jurong Island, un centro de fabricación de productos químicos con sede en Singapur y propiedad de Shell, para proporcionar piezas de intercambiadores de calor impresas en 3D bajo demanda. El acuerdo, de carácter puntual, fue impulsado por la necesidad de los ingenieros de Shell Jurong Island de reducir el plazo de entrega necesario para la fabricación de componentes de tubos de intercambiadores de calor, una hazaña que, gracias a la impresión 3D, se logró en un plazo récord de solo dos semanas. Los componentes de los tubos de los intercambiadores de calor son tubos de paredes finas que se insertan en el extremo de entrada de los condensadores e intercambiadores de calor para transferir el calor y evitar fallos en los tubos, por lo que son componentes críticos en la industria del petróleo y el gas. Al recurrir a AM, Shell Jurong Island pudo prolongar la vida útil de los equipos existentes gracias a la rápida recepción de piezas de repuesto rentables.

(Créditos de la imagen 3D Metalforge)

Un recipiente a presión impreso en 3D

AML3D es un fabricante australiano de impresoras 3D de metal, concretamente máquinas que se basan en el proceso de deposición de energía concentrada (CED). Este verano anunció un nuevo proyecto con la petrolera estadounidense ExxonMobil. El proyecto consiste en el diseño de un depósito metálico a presión de 8 metros de longitud y 1,5 metros de diámetro, con un peso total de 8 toneladas, mediante impresión 3D. Sería el mayor tanque impreso en 3D disponible en el mercado. Con su tecnología, que ahora es compatible con aleaciones de aluminio, titanio, acero y níquel, AML3D espera fabricar la pieza en sólo 12 semanas.

AML3D crea el componente de tubería de petróleo y gas más grande del mundo

AML3D se ha estado haciendo un nombre por su producción de piezas metálicas de gran tamaño con su proceso de fabricación aditiva con alambre (WAM®), que se deriva de la DED y combina un arco eléctrico con un alambre de soldadura certificado. En noviembre de 2021, crearon lo que consideraron el mayor componente metálico verificado de tuberías de alta presión para petróleo y gas utilizando la impresión 3D en un enfoque híbrido. Se eligió la fabricación aditiva porque esperaban poder disminuir los riesgos ambientales, humanos y de seguridad, y fue la primera vez que este tipo de componente de carrete de tubería se imprimió en 3D en metal y se probó de forma independiente la presión en el mundo.

(Créditos de las fotos: AML3D)

Chevron

Para resolver los problemas de la cadena de suministro, Chevron, la sexta empresa petrolera del mundo, ha recurrido a la impresión 3D. Para ello, la empresa estadounidense recurrió a los servicios de Lincoln Electric, empresa especializada en la fabricación de herramientas para la producción. Lincoln Electric no sólo ofrece soluciones de soldadura y corte por plasma, sino que también cuenta con una de las mayores fábricas de impresión metálica en 3D. Juntas, las dos empresas pudieron satisfacer la necesidad de Chevron de fabricar bajo demanda.

(Créditos de la imagen: Lincoln Electric)

La asociación de Velo3D y Duncan Machine Products

El fabricante de equipos de fabricación aditiva, Velo3D, anunció en 2020 la asociación con uno de los principales actores de la industria del petróleo y el gas: Duncan Machine Products (DMP). Dedicada a ofrecer servicios de mecanizado de alta precisión, DMP es un proveedor clave para la industria del petróleo y el gas, así como la industria aeroespacial. Durante el segundo trimestre de 2020, DMP recibió el sistema completo de Velo3D, que incluye el software de preimpresión Flow™, la impresora 3D Sapphire® y el software de gestión de calidad Assure™. Benny Buller, CEO y fundador de Velo3D, afirma: “La fabricación aditiva de metal es un proceso compatible con la industria del petróleo y el gas, dados los complejos requisitos de ingeniería”. Gracias a esta solución de impresión 3D de metal, DMP tiene el objetivo de dar respuesta a la creciente demanda del mercado, así como aumentar el rendimiento de las piezas finales y reducir los plazos de entrega.

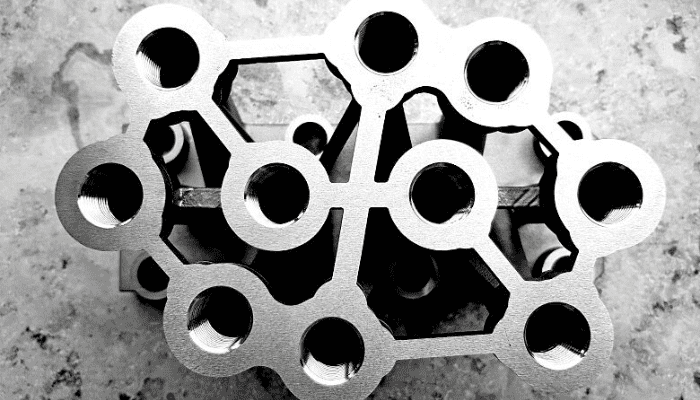

GKN y los bloques hidráulicos

El director de desarrollo empresarial Ümit Aydin director del desarrollo empresarial de GKN informó que el uso de la fabricación aditiva en prácticas de diseño en GKN había conseguido un ahorro de peso del 80% en los subconjuntos de bloques hidráulicos (bloques adaptadores) mediante la fabricación aditiva. La aplicación de la impresión 3D en aplicaciones hidráulicas es una gran alternativa frente a los métodos de fabricación tradicionales, ya que son mucho más ligeros y se adaptan a las necesidades. Este proceso de fabricación aditiva junto con la tecnología de GKN ha permitido un diseño de geometría libre sin riesgo de solapamiento de los orificios. Mientras que con la fabricación aditiva se pueden realizar justes en el diseño en cualquier momento, con los métodos tradicionales se necesita realizar un nuevo utillaje si se desea cambiar la posición de los orificios para optimizar el flujo del aceite.

(Créditos de la imagen: GKN)

General Electric

General Electric estableció otro proyecto, incluso un récord mundial, dentro de la industria del gas en 2018 utilizando la fabricación aditiva. La empresa estadounidense fabricó la turbina de gas más grande y posiblemente más eficiente, llamada Harriet. Esto supuso un aumento de la eficiencia del 64%. Gracias a la AM, General Electric pudo producir geometrías complejas, como las vías de refrigeración dentro de los álabes de la turbina de gas, y el diseño del sistema de combustión del motor también se optimizó utilizando piezas metálicas impresas en 3D. La razón por la que se pudo alcanzar la máxima eficiencia se debió especialmente a la fabricación de las complejas geometrías, que permitieron a los ingenieros mejorar la premezcla de aire y combustible dentro de la propia turbina.

Markforged crea almohadillas de cinta adhesiva

Otro ejemplo de las diversas aplicaciones de la impresión 3D en el sector del petróleo y el gas es el caso de una empresa canadiense de petróleo y gas integrada que recurrió a Markforged para la creación de una máquina de manipulación automatizada que pudiera manipular almohadillas de cinta de refuerzo de vidrio. La empresa tenía problemas porque las almohadillas pesaban entre 115 y 230 libras, lo que las hacía demasiado pesadas para ser manejadas por una persona. Sin embargo, la producción de la máquina de manipulación de almohadillas sería demasiado costosa, aunque se esperaba que con ella aumentara el rendimiento de la planta en un 15%. En su lugar, recurrieron a la Markforged Mark Two y a la impresión en 3D de fibra continua para fabricar piezas personalizadas para la máquina a un coste mucho menor. Al final, la empresa pudo ahorrar 27.000 dólares en CAD, mostrando también las aplicaciones para el petróleo y el gas fuera de las tuberías.

(Créditos de la imagen: Markforged)

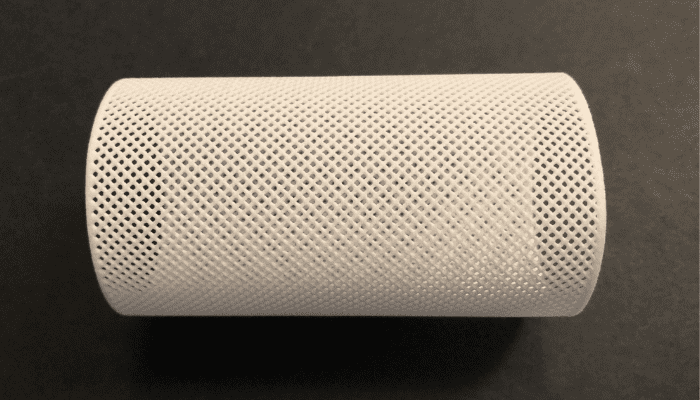

Abrazadera para tuberías impresa en 3D de MX3D

La empresa MX3D AM ha desarrollado una abrazadera para tuberías impresa en 3D para la industria del petróleo y el gas. La pieza fue fabricada y probada en colaboración entre MX3D, Team Industries y TiaT. Se utilizó un enfoque híbrido, incorporando el proceso robótico de fabricación aditiva por arco de alambre (WAAM) de MX3D. La abrazadera para tuberías impresa en 3D ya ha sido probada y certificada con un alto nivel de seguridad, lo que demuestra la utilidad de WAAM en el sector del petróleo y el gas.

(Créditos de la imagen: MX3D)

PGV Oil Tools y Desktop Metal

PGV Oil Tools, con sede en Karnes City, es una empresa de fabricación especializada en el diseño y la construcción de herramientas petrolíferas de fondo de pozo desde hace más de tres décadas. La empresa tejana, fundada en 1983, ha fabricado equipos para diversos sectores, como el del petróleo y el gas, el aeroespacial y el de la robótica y la automatización. Aunque sigue confiando en los métodos de fabricación tradicionales, como el mecanizado CNC, la empresa también decidió aplicar la impresión metálica en 3D y aprovechar al máximo las innovadoras tecnologías de fabricación aditiva. Para fabricar sus herramientas de fondo de pozo, PGV eligió el sistema Desktop Metal Shop, que permite a la empresa producir sus herramientas de forma más barata y en menos tiempo que con los métodos tradicionales. Además, el uso de la impresión 3D reduce la cantidad de residuos en la producción.

Spare Parts 3D y Ocyan

Estas dos empresas Spare 3D y Ocyan, se han asociado para acelerar la fabricación aditiva en la industria petrolífera y de gas. La empresa brasileña que ofrece soluciones para la industria del petróleo y gas en alta mar Ocyan, recurrió a Spare 3D, empresa francesa con sede en Paris especialista en inventario digital de repuestos para fabricación aditiva. Han utilizando el software integral DigiPART, un software que permite aplicar la fabricación aditiva en las piezas de repuesto reduciendo la obsolescencia, plazos de entrega, cantidad mínima de pedido, o niveles de inventario. Han conseguido integrar este software en su cadena de suministro de piezas de repuesto. Esta ha sido la primera pieza construida por la empresa, creando además un marco común para desarrollar una ruta de adopción de la fabricación aditiva para las piezas de recambio. El trabajo de estas dos empresas ha consistido en el análisis de 17.000 piezas del inventario de Ocyan para evaluar su potencial de producción con la fabricación aditiva. Esto ha dado como resultado que las piezas viables ascendía hasta el 11% del total de piezas analizadas.

(Créditos de la imagen: Spare Parts)

Un componente offshore impreso en 3D

En mayo de 2021, los socios franceses Vallourec y Total anunciaron por primera vez la instalación con éxito de un waterbushing impreso en 3D en el Mar del Norte. A modo de recordatorio, un waterbushing es un componente utilizado en la industria de la perforación de petróleo y gas para bloquear las oleadas de hidrocarburos de los pozos durante su construcción. Por lo tanto, es un elemento clave para garantizar la seguridad de la mano de obra en la obra. Así, los dos grupos franceses han recurrido a la fabricación aditiva, en concreto al proceso WAAM, para diseñar una pieza de 1,2 metros de altura y 220 kilos de peso, es decir, una reducción del 50%.

(Créditos de la fotografía: Vallourec)

¿Qué piensas de este ranking de aplicaciones de la impresión 3D en el sector del petróleo y gas ? Deja tus comentarios en nuestras redes sociales: Facebook, Twitter, Youtube y RSS. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.

*Créditos de la imagen de portada: Ansys