Esta IA identifica la procedencia de las piezas impresas en 3D a partir de una fotografía

¿Y si fuera posible detectar el origen de una pieza impresa en 3D a partir de IA y una simple foto? Este es el enfoque del estudio realizado por un equipo de la Universidad de Illinois en Urbana-Champaign. Mediante inteligencia artificial, desarrollaron un modelo de aprendizaje automático capaz de identificar en qué impresora 3D se fabricó una pieza. Se fabricaron más de 9000 componentes para impulsar este modelo, lo que podría tener un impacto significativo en el sector de la fabricación aditiva en términos de control de calidad, certificación y trazabilidad.

El proyecto comenzó con piezas aleatorias, donde los investigadores buscaban aprender más sobre la repetibilidad y la relación entre las tolerancias dimensionales y las impresoras 3D. Descubrieron entonces la presencia de una especie de huella digital en todas las piezas. De esta forma, cada una de ellas podía rastrearse mejor, facilitando todo el proceso de supervisión de proveedores, certificación de calidad y autenticación de piezas. Pero ¿cómo podemos detectar la presencia de estas huellas? La respuesta reside en la inteligencia artificial.

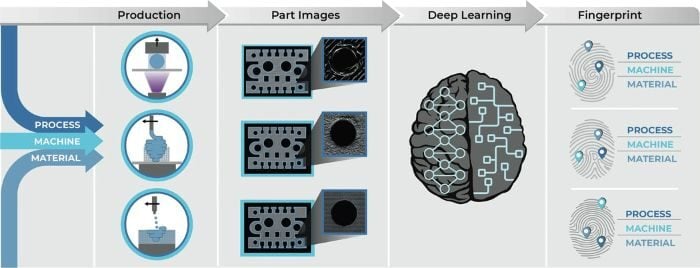

El proceso desarrollado por los investigadores.

Construcción del modelo de aprendizaje automático

El equipo de investigación creó 9192 piezas utilizando 21 impresoras 3D diferentes y cuatro procesos de fabricación aditiva: FDM, SLA, MultiJet Fusion y DLS. Para este estudio, se diseñaron tres tipos de piezas con diversas características geométricas y tamaños. En concreto se creó un conector, una estructura reticular y una tapa. Los componentes son lo suficientemente pequeños como para permitir volúmenes mayores. Por ejemplo, las máquinas HP pudieron producir 108 piezas del mismo diseño por bandeja, mientras que las máquinas FDM produjeron 176.

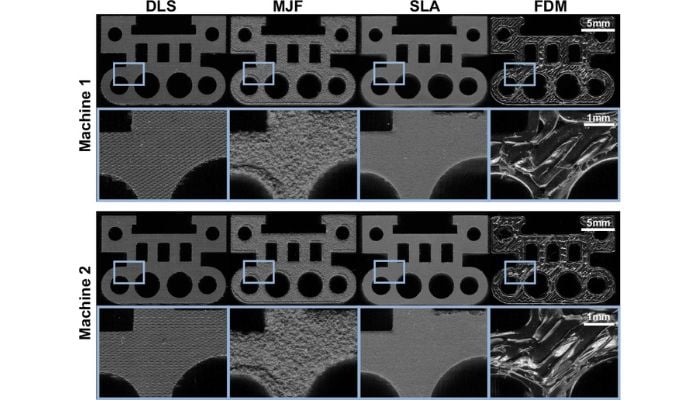

Cada pieza se escaneó dos veces con un escáner plano de alta resolución: una vez en el lado grande y otra en el lado con el número de serie. Las imágenes resultantes se utilizaron para generar un modelo de aprendizaje profundo y determinar qué máquina había impreso qué pieza. De hecho, fue bastante obvio distinguir los procesos (podemos identificar la rugosidad del polvo para MJF o los patrones que la boquilla puede generar en FDM), pero no la impresora 3D en sí. Por lo tanto, fue necesario analizar estas imágenes y realizar pruebas estandarizando los píxeles.

William King, uno de los líderes del proyecto, comentó: “Nuestros resultados sugieren que el modelo de IA puede realizar predicciones precisas al entrenarse con tan solo 10 piezas. Al usar solo unas pocas muestras de un proveedor, es posible verificar todo lo que entrega posteriormente”. El modelo desarrollado alcanza una precisión superior al 98 %.

Conectores impresos en 3D en los cuatro procesos de fabricación aditiva.

¿IA para una mejor trazabilidad de piezas impresas en 3D?

Este sistema de detección podría, por lo tanto, encontrar el origen de una pieza sin la cooperación del fabricante original y, en última instancia, sin la ayuda de un tercero. Esto ayudaría a combatir la falsificación, garantizar la conformidad de los materiales y los procesos de impresión, etc. Este modelo de aprendizaje permitiría un mejor control de la producción. William King añade: “Para la mayoría de las empresas, no es posible supervisar constantemente a sus proveedores. Los cambios en el proceso de fabricación pueden pasar desapercibidos durante mucho tiempo, y solo se detectan cuando se produce un lote defectuoso. Cualquiera que trabaje en el sector manufacturero conoce la historia de un proveedor que cambió algo sin autorización y causó un problema grave”.

Lo que está claro es que los resultados son realmente prometedores. Si quieres saber más sobre este método y cómo se desarrolló el modelo de aprendizaje, haz clic aquí.

¿Qué piensas de la solución de IA para identificar piezas impresas en 3D? Deja tus comentarios en nuestras redes sociales: Facebook, LinkedIn y Youtube. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.

*Créditos foto de portada: Phonlamai Photo/Shutterstock.com