Guía completa: la impresión 3D por Cold Metal Fusion, ¡te explicamos todo!

Hoy en día, estamos observando una tendencia en la industria manufacturera hacia soluciones de fabricación aditiva de metal. Sin embargo, en muchas ocasiones estas máquinas pueden llegar a ser caras para muchas empresas que se están iniciando en este campo. Así, los costes de las impresoras 3D de metal pueden suponer una gran barrera de entrada en el mercado. A su vez, se están desarrollando soluciones de fabricación aditiva de polímeros basadas en polvo a precios cada vez más bajos. Esto convierte a la tecnología de sinterizado selectivo por láser (SLS) como una buena alternativa para la creación de piezas finales poliméricas en multitud de aplicaciones. Pero, ¿y si se pudieran combinar los beneficios de la impresión 3D de metal con las soluciones de bajo coste de la fabricación por SLS? Ahora esto se puede conseguir gracias a la tecnología Cold Metal Fusion (fusión de metal en frío).

Desarrollada por la empresa alemana Headmade Materials, la impresión 3D por Cold Metal Fusion (CMF) consiste en un método de fabricación indirecto de metales. En concreto, la compañía desarrolla los materiales en polvo compatibles con este sistema, pero no las impresoras 3D, o al menos por el momento. Dicha materia prima está compuesta de partículas de metal en el interior y un recubrimiento de aglutinante polimérico. Basado en un proceso de lecho de polvo, el sistema CMF permite crear piezas finales de metal a quienes cuentan con máquinas SLS. Conozcamos ahora las propiedades de esta tecnología y que avances supone para la industria de fabricación aditiva.

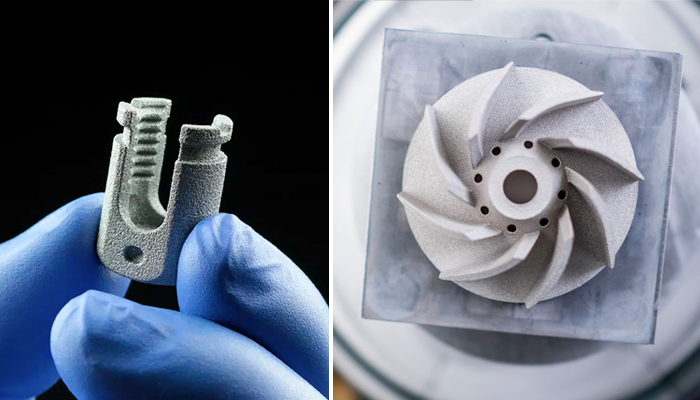

Pieza de titanio impresa en 3D mediante tecnología Cold Metal Fusion.

Funcionamiento de la tecnología Cold Metal Fusion

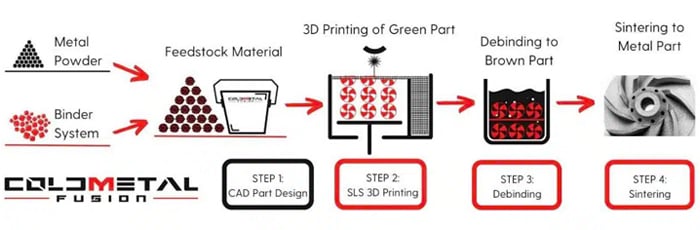

Como cada proceso de impresión 3D, todo comienza con el diseño de los modelos en un software CAD. Un aspecto importante a tener en cuenta al diseñar las piezas para CMF (y en general para cualquier proceso basado en la sinterización), es el hecho de que éstas pueden encoger durante la fabricación. En CMF, las piezas alcanzan una alta densidad que reduce la contracción necesaria durante el proceso de sinterización. Al utilizar polvo de metal como materia prima, las piezas se pueden contraer uniformemente en todas las direcciones (X-Y-Z) en torno al 14%. Por tanto, habrá que tener en cuenta estos pocos milímetros que pueden encoger. Después, el archivo digital se enviará al programa de corte o slicer para laminar la pieza y configurar los parámetros de fabricación.

Una vez abordados el diseño y laminado, pasamos a la creación de las piezas. Los materiales compatibles con esta tecnología incluyen el acero inoxidable 316L, cromo-cobalto, titanio Ti6Al4V y tungsteno. Además, hay otros en fase de desarrollo, como el Inconel, el aluminio o el acero para herramientas y utillaje, entre otros. En cuanto a la impresión en 3D, una de las preguntas que nos puede venir a la cabeza al pensar en la tecnología CMF es: ¿cómo es posible que sea un método “en frío” y requiera un sinterizado de calor? Esto se debe a que, durante la impresión, el aglutinante de plástico se funde a baja temperatura (a tan solo 50ºC), lo cual se consigue con el rango de potencia de los sistemas de sinterizado de polímeros de baja potencia. De ahí que se considere un proceso en frío.

Como todo proceso de impresión 3D SLS, un láser sinteriza capa a capa las partículas de polvo depositadas en la placa de fabricación. Además, al tratarse de un método basado en lecho de polvo, no se requieren soportes de impresión, ya que el propio polvo actual como soporte. Este también permite el llamado “stacking” o apilamiento de varias piezas, unas encima de otras, en un mismo proceso de fabricación. En este caso, dado que las partículas de metal están protegidas por las de polímero, no se encuentran expuestas al aire y, por lo tanto, no se produce la oxidación del metal. Por otra parte, el proceso en frío no tiene ningún impacto térmico en el polvo no sinterizado, por lo que será posible reutilizarlo en futuras impresiones.

La importancia del postratamiento

En la impresión 3D por Cold Metal Fusion, el post-procesamiento es una etapa clave. Tras retirar las piezas “verdes” de la impresora SLS, se realiza la limpieza de la bandeja de fabricación, eliminando el polvo no sinterizado. Esta etapa puede completarse mediante el uso de aire a presión o un chorro de agua gracias a la gran estabilidad de dichas piezas verdes. Tras ello, se realiza el despegado o desaglomerado, un proceso en el que los modelos se sumergen en disolvente para eliminar el plástico sinterizado de la estructura metálica. Las piezas obtenidas se denominan “marrones” y al salir del desaglomerado están listas para la etapa final: la sinterización real del metal.

En este último paso, se introducen las piezas marrones en un horno que las calienta y elimina cualquier resto de aglutinante que haya en su interior. De esta forma, las partículas restantes de metal se sinterizan dando lugar a las piezas finales metálicas. Cabe destacar que, para esta etapa final, se requiere un horno especializado que sea capaz de alcanzar temperaturas de sinterizado para metales.

Beneficios y aplicaciones en la industria

Como vemos, la principal ventaja de la tecnología Cold Metal Fusion es la capacidad de crear piezas finales de metal utilizando impresoras 3D SLS. Estas máquinas para polímeros están ampliamente disponibles en el mercado y suelen tener un coste generalmente muy inferior al de las soluciones de fusión láser por lecho de polvo (LPBF) de metal. De hecho, la impresión 3D por CMF puede realizarse en máquinas SLS básicas como las de Sintratec, reduciendo aún más el coste de inversión inicial para las empresas. En el sitio web de Headmade Materials añaden: “Es el coste de inversión más bajo de todos los procesos de impresión 3D de metal para la producción en serie de hasta 100.000 piezas”. Esta cifra significa que la impresión 3D por CMF sería una opción más adecuada a nivel económico que los procesos MIM (Metal Injection Molding) o la fundición a alta presión.

Dos ejemplos de piezas creadas por CMF.

Este método de fabricación también es una alternativa a la impresión 3D por inyección aglutinante, capaz de crear igualmente piezas de metal. Por ello, muchas de las aplicaciones serán similares a las de las tecnologías LPBF y binder jetting. Los sectores que más se pueden beneficiar de este método de fabricación incluyen el automotriz, aeroespacial, médico y de bienes de consumo, entre otros.

Por mencionar algunos ejemplos, la empresa Sturdy Cycles cambió su producción de piezas de titanio a la impresión 3D por CMF. Esto ofreció una mayor eficiencia en el desarrollo del equipamiento deportivo, reduciendo costes y permitiendo la fabricación in situ. Otro caso de éxito lo encontramos en la competición internacional Formula Student, donde Headmade Materials patrocinó a uno de los participantes. En concreto, el equipo representando a la Universidad de Ciencias Aplicadas de Esslingen (Alemania) recibió un separador de aire y aceite creado mediante Cold Metal Fusion. El componente, fabricado con la aleación de titanio Ti6Al4V, contaba con optimización del peso y una gran capacidad de carga. Por último, otro uso de CMF lo realizó el fabricante alemán de herramientas Utilis AG. Desarrolló un portaherramientas de corte en acero con un exclusivo canal interior de refrigerante capaz de aumentar el rendimiento de la herramienta de corte en un 185%.

El futuro de la impresión 3D por CMF

Aunque la tecnología Cold Metal Fusion es relativamente nueva, su uso se está democratizando a pasos agigantados. La idea de un proceso sinterizado selectivo láser de metal se está haciendo cada vez más popular en el mercado, y muchas empresas ya están planteándose su adopción. Además, este sistema de fabricación se está impulsando gracias a la llamada “ColdMetalFusion Alliance”. Se trata de una iniciativa promovida por Headmade Materials después de que la startup surgiera como parte del fondo de capital riesgo AM Ventures, propiedad de la empresa EOS. A esta alianza se han unido varias empresas industriales, como mimPlus, Element22 y Miba, pero también fabricantes de impresoras 3D como Farsoon Technologies (desarrollador de soluciones SLS).

La meta de la ColdMetalFusion Alliance es industrializar la tecnología a través de estándares comunes entre la sinterización y la fabricación aditiva. Las empresas miembros no sólo comparten normas, sino también una cultura y una forma de pensar similar. Los continuos avances de este sistema y los materiales compatibles que están por venir permitirán a esta tecnología llegar a muchos más sectores y aplicaciones.

¿Qué piensas de la guía sobre la impresión 3D por Cold Metal Fusion? Deja tus comentarios en nuestras redes sociales: Facebook, LinkedIn y Youtube. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.

*Créditos de todas las fotos: Headmade Materials

Gracias por este tipo de artículos que nos mantiene al día en los avances de impresión 3D.