Guía completa: La impresión 3D con aleaciones de níquel, ¡te explicamos todo!

Las aleaciones de níquel han adquirido gran importancia en el ámbito de la impresión 3D gracias a su resistencia térmica, mecánica y a la corrosión. Estas propiedades las convierten en una opción ideal para la producción de piezas de alto rendimiento en sectores como el aeroespacial, automotriz, médico y petróleo y gas. Su capacidad para soportar condiciones extremas y su compatibilidad con la fabricación aditiva permiten la creación de componentes complejos y altamente especializados. En esta guía, exploraremos las características de las aleaciones de níquel, sus ventajas en la impresión 3D, las principales aplicaciones y fabricantes de la industria.

Características del material

Las aleaciones de níquel utilizadas en la industria manufacturera provienen del mineral de níquel. Este material se encuentra naturalmente en minerales como la pentlandita, la limonita y la garnierita, de los cuales se extrae mediante procesos mineros a gran escala. Tras la extracción, el mineral pasa por diferentes etapas de refinamiento para obtener níquel de alta pureza, que servirá como base para la creación de aleaciones específicas.

Aleación de níquel en polvo. (Créditos: Guangzhou Sailong AM Co.)

Algunas de las aleaciones destacadas en la industria llevan el nombre de las propias empresas que las han patentado. Las más comunes incluyen:

- Inconel®. Es una familia de superaleaciones a base de níquel-cromo con excelente resistencia a la corrosión y altas temperaturas. Las aleaciones destacadas son Inconel 625 e Inconel 718, siendo la principal diferencia su composición. Mientras la primera contiene aproximadamente un 58% de níquel, junto con altos niveles de cromo, molibdeno y niobio, la segunda tiene una base de níquel similar pero con más hierro, menos molibdeno y un contenido significativo de niobio, aluminio y titanio.

- Hastelloy. Es una aleación de cobalto, cromo, níquel y molibdeno con una resistencia extrema a la corrosión en ambientes ácidos y químicos. La aleación austenítica Hastelloy® X tiene pequeñas cantidades de cobalto, molibdeno y wolframio para una excelente resistencia a la oxidación a temperaturas elevadas, haciéndola ideal para motores de reacción y hornos industriales.

- HAYNES®. Son una familia de superaleaciones a base de níquel desarrolladas por Haynes International, una empresa especializada en materiales de alto rendimiento para aplicaciones en entornos extremos. Entre las más populares encontramos las 230, 282, y 214, siendo todas ellas conocidas por ofrecer una alta resistencia térmica y estabilidad estructural.

Además de las 3 mencionadas, también existen otras como la aleación Monel (a base de níquel-cobre), la aleación Kovar (Níquel-Hierro-Cobalto) o la aleación Invar (Níquel-Hierro 36%). Todas ellas cuentan con gran resistencia a la corrosión en ambientes exigentes, siendo ideales para aplicaciones en la industria marina, aeroespacial o en la creación de componentes electrónicos y magnéticos.

Pieza impresa en 3D con Inconel 625. (Créditos: ExOne)

Impresión 3D con aleaciones de níquel

Para su aplicación en impresión 3D, el níquel debe convertirse en polvo metálico de alta calidad. Este proceso se lleva a cabo principalmente mediante técnicas de atomización, siendo la atomización por gas y la atomización por plasma las más utilizadas. Una vez generado el polvo metálico, este pasa por un proceso de clasificación y acondicionamiento. Gracias a estos procesos avanzados, las aleaciones de níquel en forma de polvo logran cumplir con los exigentes estándares de industrias más avanzadas.

La impresión 3D con aleaciones de níquel se realiza principalmente mediante tecnologías de metal en polvo. Las dos más destacadas son, la fusión láser por lecho de polvo (L-PBF), la fusión por haz de electrones (EBM) y la deposición de energía directa (DED). Todos estos procesos requieren una cuidadosa optimización de parámetros como la potencia del láser o haz de electrones, velocidad de escaneo y grosor de capa para asegurar la calidad y propiedades deseadas en las piezas finales. En el caso de la inyección aglutinante (binder jetting) de metal, elegir un buen aglutinante que garantice la adhesión de las capas es clave. Además, dado que las piezas impresas son altamente porosas antes de la sinterización, es necesario controlar la distribución del aglutinante y la densidad del polvo para minimizar la contracción y deformaciones en la etapa de sinterización.

Ventajas y limitaciones

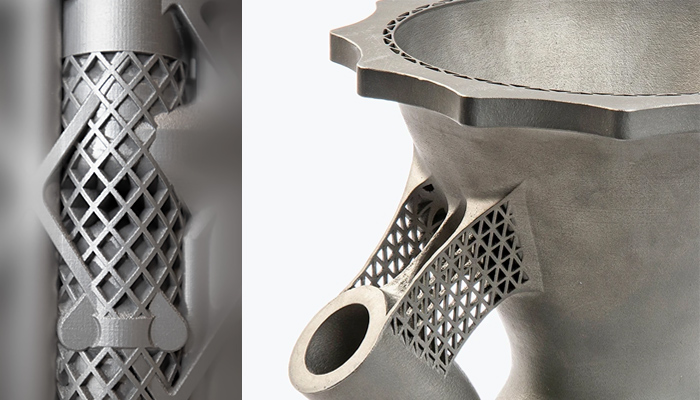

Estas aleaciones ofrecen múltiples ventajas al combinarse con la fabricación aditiva. Su resistencia a altas temperaturas les permite mantener su integridad estructural incluso en entornos que superan los 700 °C. Esto las convierte en una opción óptima para componentes expuestos a condiciones extremas. A su vez, la impresión 3D proporciona una gran libertad de diseño, posibilitando la creación de geometrías complejas y optimizadas que serían inviables con métodos convencionales. Esto permite crear piezas más eficientes y ligeras, siendo un punto clave para muchas aplicaciones en industrias como la aeroespacial o automotriz.

Sin embargo, las aleaciones de níquel también presentan ciertas limitaciones. Uno de los principales inconvenientes es su alto coste. El precio del polvo de aleación de níquel puede incrementar significativamente los costes de producción, suponiendo una barrera de entrada. Además, las piezas impresas requieren cierto postratamiento, como tratamientos térmicos y mecanizados adicionales, alargando así los tiempos de producción. Por otro lado, el manejo de polvos metálicos finos puede conllevar riesgos para la salud y la seguridad, por lo que se deben implementar medidas estrictas de control y el uso de equipos de protección adecuados.

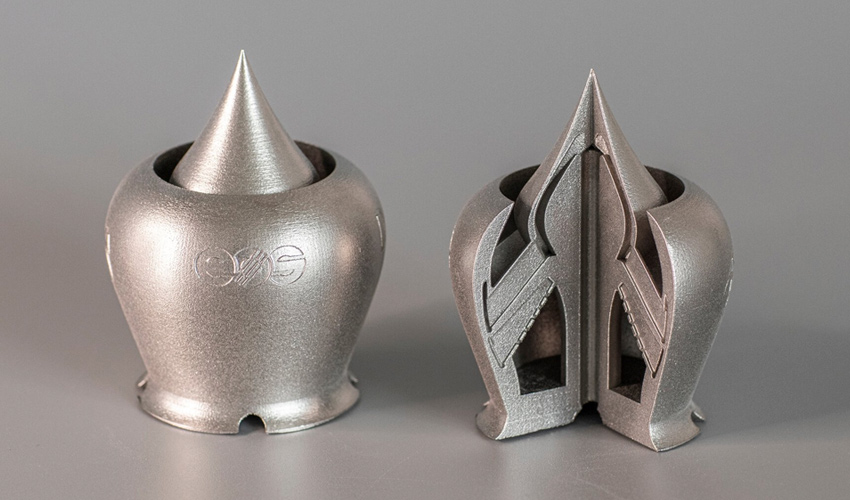

Créditos: EOS (izquierda) / Materialise (derecha)

Principales aplicaciones

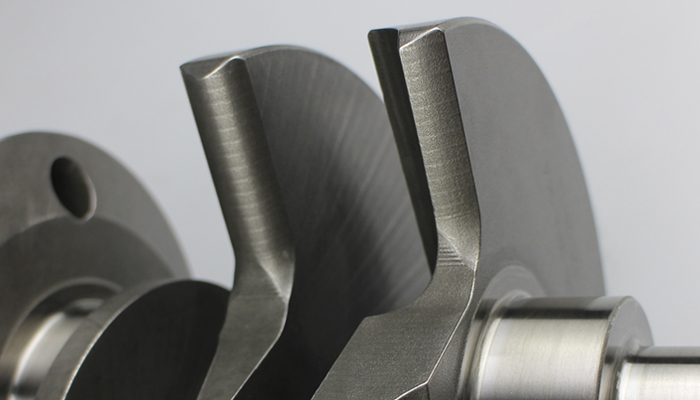

Las aleaciones de níquel en la impresión 3D tienen aplicaciones en diversos sectores gracias a sus interesantes propiedades. En la industria aeroespacial, se utilizan para fabricar componentes de motores a reacción, como álabes de turbina y cámaras de combustión. Estas piezas requieren materiales capaces de soportar altas temperaturas y esfuerzos mecánicos. En el sector automotriz se utilizan para la producción de piezas de alto rendimiento, como turbocompresores y sistemas de escape, beneficiándose de su resistencia al calor y la corrosión. En el ámbito médico, se emplean en la creación de implantes y dispositivos médicos personalizados debido a su durabilidad. Finalmente, en la industria del petróleo y gas, favorecen la fabricación de componentes para equipos de perforación y procesamiento. Estas piezas están diseñadas para operar en entornos altamente corrosivos y a elevadas temperaturas. Además de estas, muchas son las industrias que ya se benefician de las características de las aleaciones de níquel en la impresión 3D.

¿Qué piensas de la impresión 3D con aleaciones de níquel? Deja tus comentarios en nuestras redes sociales: Facebook, LinkedIn y Youtube. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.

*Créditos foto de portada: EOS