¿Cómo ensamblar piezas impresas en 3D?

La impresión 3D permite crear objetos complejos, pero para aprovechar todo su potencial, a veces es necesario descomponer un objeto en varias piezas separadas. Ya sea para producir volúmenes mayores que los permitidos por la impresora, ensamblar diversos materiales, realizar geometrías complejas, reducir la cantidad de soportes u optimizar el rendimiento mecánico, el ensamblaje es una técnica especialmente útil en la fabricación aditiva.

La elección del método de ensamblaje depende de varios factores. Entre ellos está el tipo de material utilizado (PLA, ABS, PETG, resina, etc.), la resistencia mecánica deseada, la estética final, la posibilidad de un desmontaje futuro y la aplicación final del objeto. En esta guía, exploramos los principales métodos para ensamblar piezas de plástico impresas en 3D, su compatibilidad con los materiales de fabricación, así como las técnicas que se deben emplear para implementarlos de manera eficaz.

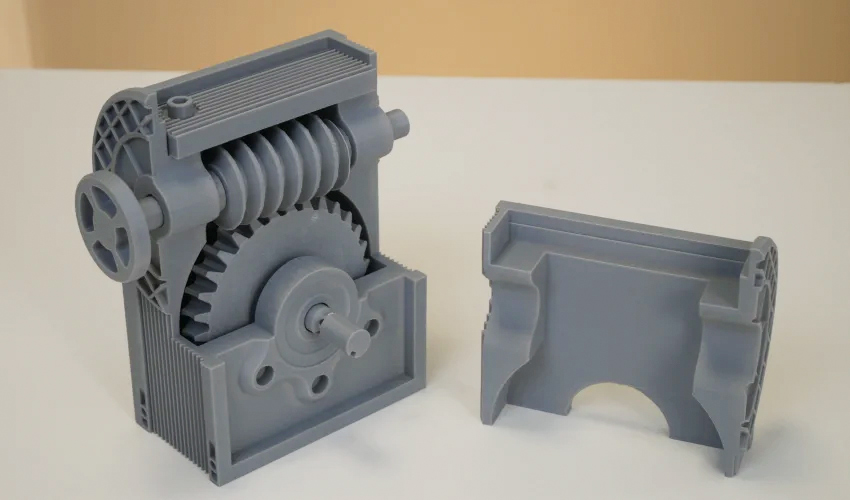

Las propiedades mecánicas de los materiales utilizados pueden tenerse en cuenta para crear clips que permitan encajar las piezas.

Formas de ensamblar piezas impresas en 3D

Encolado

El encolado es una de las soluciones más sencillas para ensamblar piezas impresas en 3D. Sin embargo, es esencial utilizar el pegamento adecuado en función del material. Los adhesivos más utilizados son:

- Cianoacrilato (superglue): este adhesivo instantáneo es ideal para PLA y resina. Ofrece una fijación rápida y limpia, pero su falta de flexibilidad puede suponer un problema en piezas sometidas a tensiones mecánicas. Algunos superglues dejan residuos blancos al secarse, por lo que es mejor utilizarlos en zonas invisibles y evitar el exceso. Un activador en aerosol puede acelerar el secado y facilitar el montaje. Para facilitar el montaje, se puede utilizar un activador en aerosol, que reduce drásticamente el tiempo de secado del pegamento.

- Epoxi: es muy resistente y adecuado para ABS, PETG y resina. Este adhesivo de dos componentes se endurece mediante una reacción química, lo que proporciona una unión sólida. Sin embargo, puede generar calor durante el endurecimiento, lo que puede deformar las piezas finas.

- Pegamento de PVC: utilizado principalmente para ASA y ABS, permite una fusión parcial de las superficies, creando una unión más sólida que un simple pegado superficial.

- Pegamentos específicos: El pegamento de poliuretano, neopreno y pegamento termofusible se utilizan a veces para ensamblajes flexibles o temporales.

Soldadura de plásticos

Algunas técnicas permiten “soldar” las piezas entre sí, fusionando parcialmente el material. Entre ellas encontramos:

- Soldadura química: El uso de disolventes permite disolver ligeramente la superficie de las piezas y fusionarlas. La acetona se utiliza habitualmente para el ABS, mientras que otros disolventes funcionan para el ASA y el PVC. Este método ofrece un acabado limpio e invisible una vez que la soldadura se ha endurecido.

- Soldadura térmica: esta técnica consiste en utilizar una fuente de calor, como una pistola de aire caliente, un soldador o incluso una soldadura por fricción. Un soldador funde localmente el plástico y une las piezas, mientras que la soldadura por fricción utiliza un elemento giratorio (como una varilla de filamento) para calentar y soldar las superficies por fricción.

- Soldadura ultrasónica: utilizada principalmente en la industria manufacturera, esta técnica aplica vibraciones ultrasónicas de alta frecuencia para fusionar las piezas. Es especialmente adecuada para termoplásticos como el ABS.

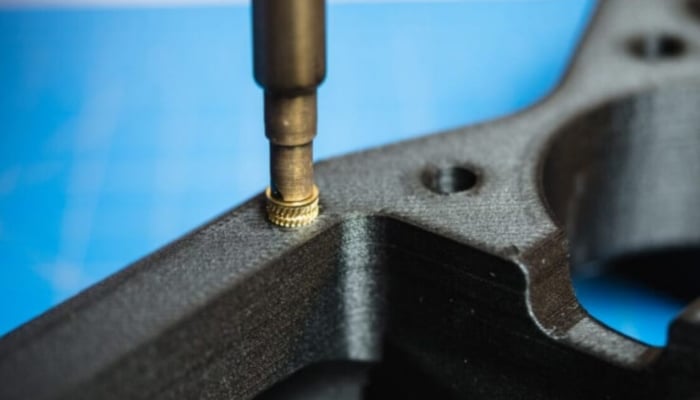

Los insertos enroscados permiten atornillar piezas impresas en 3D, desmontarlas y volverlas a montar fácilmente. (Créditos: Markforged)

Ensamblaje mecánico

Para las piezas que requieren una fijación desmontable o una gran resistencia mecánica, el ensamblaje mediante fijación mecánica es una opción ideal.

- Tornillos y pernos: la adición de orificios roscados o la inserción de insertos de latón calentados permite crear fijaciones sólidas y desmontables. Las roscas se pueden modelar directamente o roscar después de la impresión.

- Grapas y remaches: esta solución es adecuada para ensamblajes permanentes y se utiliza a menudo para piezas delgadas que requieren una sujeción duradera.

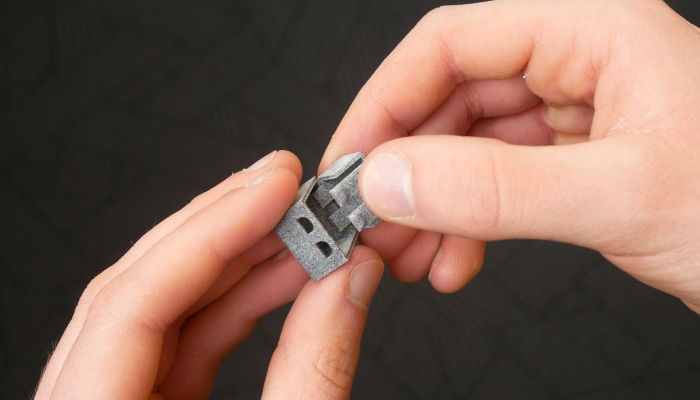

- Imanes, juntas y encajes: la integración de imanes en las piezas (durante el proceso de impresión 3D) permite crear fijaciones prácticas y desmontables. Los enclavamientos también son una opción eficaz, ya que aprovechan la flexibilidad de algunos plásticos para obtener un bloqueo mecánico sin pegamento. La integración de colas de milano, otras juntas o bisagras permite ensamblar piezas sin pegamento ni tornillos.

Unión química y fusiones de materiales

Algunas técnicas utilizan agentes químicos o materiales adicionales para reforzar la unión entre las piezas.

- Resinas UV: ideales para impresiones SLA/DLP, las resinas UV permiten crear uniones sólidas y precisas aplicando una pequeña cantidad de resina líquida entre las piezas, que luego se endurece bajo luz UV.

- Fusión en caliente con filamento compatible: esta técnica consiste en utilizar filamento fundido, que se puede aplicar con un lápiz 3D, para crear una unión resistente, similar a la soldadura térmica.

Un lápiz 3D también se puede utilizar para unir piezas impresas en 3D. (Créditos: 3Doodler)

Consejos para obtener piezas finales de calidad

Descuidar la alineación de las piezas antes del ensamblaje puede provocar defectos estructurales y estéticos difíciles de corregir una vez que el pegamento se ha secado. Es fundamental dedicar tiempo a colocar correctamente las piezas antes de fijarlas. El uso de plantillas o guías de ensamblaje puede ser muy útil para simplificar la alineación.

Para maximizar la adhesión, también es conveniente dejar que el pegamento se seque manteniendo las piezas inmóviles y bajo presión con sargentos o un peso. También es preferible aplicar capas finas de pegamento, ya que un exceso podría crear defectos visibles y afectar a la solidez del ensamblaje.

Al imprimir las piezas, es importante tener en cuenta la orientación de las capas. Las zonas débiles de una impresión 3D suelen encontrarse entre las capas, lo que puede afectar a la solidez del ensamblaje. Una buena práctica consiste en adaptar la orientación de las piezas para minimizar estos puntos débiles.

El uso de un adhesivo no compatible con el material impreso puede perjudicar en gran medida la adhesión y hacer que el ensamblaje sea ineficaz. Es importante elegir bien el adhesivo en función del material utilizado.

El lijado permite maximizar la adherencia del adhesivo y tratar posteriormente las piezas ensambladas para obtener un acabado impecable. (Créditos: EProjets Lab)

Un encaje mal ajustado o demasiado rígido puede romper la pieza durante el montaje, especialmente si el material carece de flexibilidad. Se recomienda probar las tolerancias en prototipos y ajustar los parámetros de impresión en consecuencia.

Por último, algunos adhesivos y resinas desprenden calor durante el endurecimiento, lo que puede provocar la deformación de las piezas impresas. Por lo tanto, se recomienda probar el efecto del producto en una muestra antes de proceder al montaje final.

¿Qué piensas de la guía para ensamblar piezas impresas en 3D? Deja tus comentarios en nuestras redes sociales: Facebook, LinkedIn y Youtube. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.