Guía completa: La impresión 3D de composites, ¡te explicamos todo!

Los materiales compuestos (también llamados composites), surgen de la unión de al menos dos materiales diferentes. Uno sirve como material matriz y está destinado a mantener la estructura, mientras que el otro aporta propiedades adicionales como material de refuerzo. El objetivo de un material compuesto es añadir propiedades positivas al material matriz y, si es necesario, neutralizar sus propiedades negativas. Al añadir las propiedades del material de refuerzo respectivo al material matriz, este último obtiene mejores propiedades mecánicas, un color diferente, ignifugidad, estabilidad, capacidad de carga, etc. Los materiales compuestos pueden distinguirse globalmente por sus características materiales (metálicos, minerales, cerámicos, orgánicos) o por su geometría. Según las propiedades geométricas, podemos encontrar:

- Materiales compuestos de partículas

- Materiales compuestos de fibra (fibra corta, larga o continua)

- Materiales compuestos estratificados

- Materiales compuestos de penetración

Los compuestos de fibras son especialmente populares en la tecnología de materiales porque permiten reforzarlos en determinadas direcciones. Probablemente la más popular en el mercado sea la fibra de carbono, seguida de la fibra de vidrio, que es otra de las más utilizadas en la fabricación aditiva.

Propiedades de los materiales compuestos

Los materiales reforzados para la fabricación aditiva suelen estar basados en nylon, pero también en ABS, PLA, PC y PETG. Actualmente, los compuestos más utilizados en la impresión 3D son la fibra de carbono, la fibra de vidrio y la fibra de aramida Kevlar (PPD-T). Estos materiales ofrecen ventajas para fabricar piezas ligeras pero resistentes. Para funciones estéticas, también se pueden encontrar fibras de madera, partículas cerámicas y fibras vegetales en combinación con PLA. Como hemos mencionado, existen varios tipos de refuerzos: fibra corta, larga o continua. En el primer caso, las fibras cortas formadas por segmentos de menos de un milímetro de longitud se mezclan con termoplásticos convencionales para aumentar la rigidez y la resistencia de los componentes.

Sin embargo, el mayor rendimiento procede del refuerzo con fibras continuas. El proceso de fabricación de compuestos de fibra continua no es tan sencillo como el de fibra corta, ya que las fibras deben integrarse continuamente en los termoplásticos a medida que se extruyen. Las fibras también pueden aplicarse según técnicas de diseño (DfAM) que optimicen la relación resistencia-peso de una pieza y el consumo de material. Los fabricantes afirman que con el refuerzo de fibra continua se pueden fabricar piezas tan resistentes como las metálicas.

Una pieza impresa en 3D con refuerzo de fibra de carbono, obteniendo una mayor relación de peso y un menor consumo de material. (Créditos: 9TLabs)

Impresión 3D con composites

En la fabricación aditiva, los materiales compuestos se presentan principalmente en forma de filamento, por lo que se utilizan sobre todo en la impresión FDM. Sin embargo, los compuestos metálicos para procesos como L-PBF también están atrayendo la atención. El Instituto Fraunhofer, por ejemplo, está probando la deposición de metal por láser (LMD) con compuestos metálicos. Esto subraya la tendencia del mercado hacia la fabricación aditiva con materiales compuestos. También se esperan ver aún más tecnologías que permitan la impresión con materiales compuestos en el futuro.

La tecnología varía en función del tipo de material compuesto elegido. Los compuestos de fibra corta pueden extruirse mediante el proceso FDM normal, dado que el filamento ya contiene la fibra. Sin embargo, hay que tener en cuenta que la calidad de impresión se ve afectada por la cantidad de fibras trituradas. Los composites de fibra corta refuerzan toda la pieza de manera uniforme. Sin embargo, por encima de cierto umbral, la pieza impresa en 3D pierde calidad superficial. Por otro lado, la impresión 3D de fibra continua es un proceso más complicado que requiere dos boquillas para imprimir simultáneamente. Normalmente, una boquilla extruye el termoplástico y la otra la fibra. Un ejemplo de impresora capaz de esto es la Mark Two, de Markforged. Ésta inserta los materiales de fibra larga en las piezas que crea mediante el proceso FDM. De este modo, las piezas sólo se refuerzan donde realmente se necesitan y desean.

A la izquierda se pueden ver fibras cortas, que consisten en segmentos de menos de un mm de longitud. A la derecha, el filamento ha sido reforzado por estas fibras cortas. (Créditos: Markforged)

En la impresión 3D FDM con composites a menudo se requiere una boquilla de mayor diámetro. Normalmente el fabricante especifica qué ajuste hay que hacer. Para la fibra de vidrio, la boquilla debe ajustarse al menos a 0,6 mm de diámetro, para la fibra de carbono a 0,4 mm y para el kevlar comenzar con 0,6 mm y luego disminuir gradualmente hasta 0,4 mm. Si el compuesto tiene partículas de madera, es necesario fijar el diámetro entre 0,6 mm y 0,8 mm.

Además, hay que tener en cuenta que los filamentos compuestos pueden provocar un mayor desgaste del hotend, las mangueras y los componentes de la extrusora. Para evitarlo, se recomienda utilizar boquillas endurecidas, especialmente para los filamentos de carbono, vidrio y Kevlar. También es importante colocar bien la bobina durante la impresión para optimizar el recorrido hasta el extrusor y que no sea demasiado largo. Además de estas precauciones, debido a la mayor viscosidad de los filamentos compuestos, también debe reducirse la velocidad de impresión y no utilizar la velocidad del material base. A pesar de todo ello, los materiales compuestos ofrecen la ventaja de que apenas se contraen al enfriarse y, por tanto, es menos probable que se produzcan errores de impresión como el warping.

El cuadro de la bicicleta de AREVO se creó mediante impresión 3D de filamento continuo. (Créditos: AREVO)

Aplicaciones de los materiales compuestos

La capacidad de imprimir con materiales de refuerzo ha sido uno de los objetivos de muchas empresas y startups de la impresión 3D. En los últimos años, hemos visto cómo cada vez más máquinas y tecnologías salen al mercado para permitir nuevas aplicaciones, especialmente en sectores como el aeroespacial y la automoción. Como hemos mencionado, la fibra de carbono es unos de los compuestos más utilizados en la impresión 3D, especialmente para aplicaciones exigentes como prototipos funcionales, piezas de automoción y componentes resistentes pero ligeros. Por ello, los compuestos de fibra de carbono también son cada vez más populares en el sector deportivo. Los deportistas de élite recurren al carbono para crear bicicletas más ligeras y, por tanto, más rápidas. Estas ventajas también se aprovechan en la Fórmula 1, el sector automovilístico e incluso el deporte como el tenis y el remo.

El mercado de los materiales compuestos está creciendo y las nuevas combinaciones de materiales permitirán nuevas aplicaciones. Los materiales de ingeniería están explorando el uso de componentes aditivos de refuerzo. En China, unos investigadores estudiaron las ventajas de añadir fibras de carbono a termoplásticos de alto rendimiento, como el PEEK, y Sandvik creó el primer compuesto de diamante en 2019. Normalmente, es imposible utilizar diamante en la fabricación aditiva porque es demasiado duro. Sin embargo, al crear un compuesto de diamante, las propiedades del material se pueden utilizar para muchas herramientas resistentes (minería, perforación o mecanizado) ¡y también para implantes médicos!

El compuesto de diamante creado por Sandvik

Fabricantes de impresoras y filamentos compuestos

Obviamente, los composites suelen ser más caros que los materiales estándar. Aun así, los precios varían en función del fabricante y del compuesto utilizado. El precio de las bobinas oscila entre 150 y 500 euros. Un material compuesto también requiere una impresora que tenga propiedades especiales para su utilización. Este tipo de impresoras suelen ir acompañadas de su propia tecnología, que los fabricantes describen y comercializan de forma diferente. Markforged, por ejemplo, ha desarrollado la tecnología CFF (Continuous Carbon Fiber) para las impresoras de materiales compuestos que ofrece. Por su parte, Anisoprint la ha denominado CFC (Continuous Fiber Coextrusion). Un nombre muy conocido que se une a la lista de impresoras de materiales compuestos es Stratasys. Con las impresoras 3D F190 CR y F370 CR, Stratasys ha ampliado la serie F123 para ofrecer impresoras compatibles con materiales compuestos, especialmente aquellos con alta rigidez y resistencia.

Otra tecnología interesante es la patentada por AREVO. Esta se basa en la técnica de suministro de energía direccional, que utiliza un láser para calentar el filamento y la fibra de carbono simultáneamente mientras un rodillo presiona los dos juntos. La empresa 9T Labs de Suiza, por ejemplo, ha desarrollado un sistema complementario para impresoras 3D normales que permite la impresión 3D de composites. Llaman a este proceso de impresión 3D AFT (Additive Fusion Technology). Por último, Continuous Composites utiliza una tecnología híbrida en la que el hilo de fibra se impregna con resina y luego se cura con luz UV, de forma similar a la impresión 3D SLA.

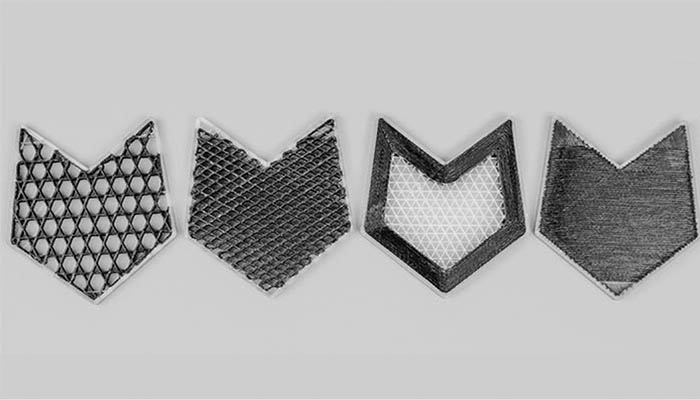

El software de Anisoprint puede crear distintos tipos de rellenos reforzados con fibra continua. (Créditos: Anisoprint)

Entre los fabricantes de filamentos compuestos también se pueden encontrar nombres conocidos. Markforged ofrece compuestos de fibra de vidrio y Kevlar. Owens Corning también es conocida por sus materiales reforzados con fibra de vidrio. Formfutura, BASF y XYZPrinting también han añadido filamento compuesto a su gama. Entre los materiales compuestos de fibra corta, cabe destacar los fabricantes de filamentos Roboze, 3DXTech y ColorFabb.

¿Qué piensas de la guía completa sobre la impresión 3D de composites? Deja tus comentarios en nuestras redes sociales: Facebook, LinkedIn y Youtube. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.

*Créditos foto de portada: SABIC

[…] tecnología de impresión 3D con materiales compuestos, también llamados composites, está ganando cada vez más terreno en la industria manufacturera. Este tipo de componentes […]