Guía completa: La impresión 3D por Cold Spray, ¡te explicamos todo!

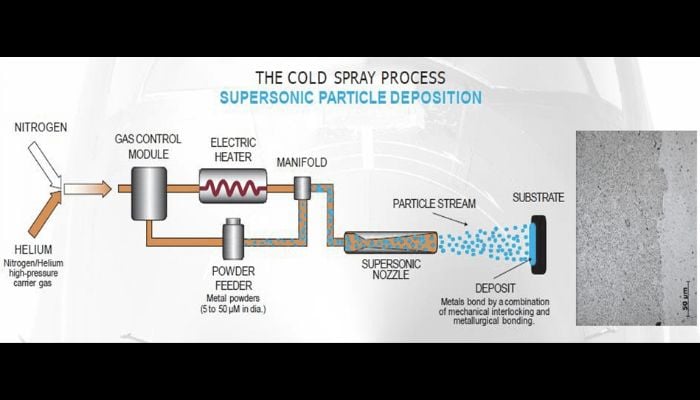

Las diversas tecnologías de fabricación aditiva disponibles hoy en día a menudo se encuadran en una de las siete familias existentes, pero no ocurre con todas. Un ejemplo de ello es la fabricación aditiva por Cold Spray o pulverización en frío. Cold Spray es una técnica que implica el uso de un chorro de gas de alta velocidad (hasta cuatro veces la velocidad del sonido) que acelera partículas de polvo sobre un sustrato, normalmente metálico, a una distancia de unos 25 mm. La pulverización en frío puede formar un revestimiento sobre la pieza o, en el caso de la impresión 3D, utilizarse para formar una pieza entera. El proceso Cold Spray fue desarrollado por investigadores del Instituto de Mecánica Teórica y Aplicada (ITAM) de la rama siberiana de la Academia Rusa de las Ciencias en la década de 1980. El grupo se dio cuenta de que era posible recubrir partículas sólidas con un flujo de gas a temperatura ambiente de estancamiento.

Cuando hablamos de impresión 3D por Cold Spray, nos referimos a una técnica que utiliza la pulverización en frío para formar piezas enteras (o para reparar piezas rotas o dañadas). Se realiza utilizando una boquilla de pulverización y brazos robóticos que mueven un sustrato o la propia boquilla, siendo las ventajas y limitaciones de cada método diferentes. Pero, ¿cuáles son las características de este método? ¿Y las aplicaciones? Echamos un vistazo a continuación.

Créditos: VRC Metal Systems

Ventajas y limitaciones de la tecnología Cold Spray

Una de las principales ventajas de la pulverización en frío frente a la térmica es que, como la temperatura no supera los 800 grados, puede utilizarse para materiales sensibles a la temperatura (incluidas las nanoestructuras) y al oxígeno (como el titanio y el aluminio, que se oxidan), ya que las partículas no se funden. Además, el tiempo de producción es más corto que con SLM, EBM y DED, y el tamaño de las piezas es ilimitado. La pulverización en frío puede aplicarse a distintos metales y aleaciones. Entre ellos, aluminio, níquel, cobre, acero y titanio, así como metales preciosos (plata, oro y platino) y materiales refractarios. Además, la impresión 3D por Cold Spray ofrece una ventaja particular para reparar piezas corroídas o dañadas, especialmente en la industria aeroespacial.

Dicho esto, la principal limitación de la técnica Cold Spray es la geometría restrictiva de las piezas, la baja densidad y precisión, y la fragilidad de los materiales. En comparación con otros métodos de impresión 3D, las opciones son extremadamente limitadas, con máquinas ofrecidas sólo por unos pocos fabricantes. Además, las piezas deben fresarse después de la fabricación para alisar las superficies y afilar los bordes para conseguir una forma optimizada.

Ejemplos de piezas fabricadas mediante el proceso Cold Spray. (Créditos: Impact Innovations)

Fabricantes y aplicaciones

Entre las empresas que ofrecen soluciones de impresión 3D por pulverización en frío se encuentra SpEE3D y su proceso patentado de “deposición supersónica de partículas”. Se dice que es 1.000 veces más rápido que la impresión 3D de metal tradicional (como inyección de aglutinante y DMLS), con su máquina WarpSPEE3D. Según la empresa, el uso de esta tecnología lo convierte en el único fabricante que ofrece piezas a un coste similar al de la fundición, y mucho más baratas que las piezas CNC. Otro fabricante muy conocido es Impact Innovations, una empresa alemana centrada en soluciones de Cold Spray, que vende sistemas que incluyen pistola de pulverización en frío, alimentador de polvo, panel de control, refrigeración por agua y precalentador de polvo. VRC Metal Systems también tiene su propia gama, con un sistema móvil de Cold Spray y varias soluciones integradas con CNC. Algunas empresas, como la sueca Höganäs, se centran en la producción de polvo para esta tecnología.

A pesar del número relativamente pequeño de soluciones existentes, esta tecnología ya se ha utilizado para aplicaciones innovadoras. En 2009, General Electric recibió una subvención del gobierno alemán para financiar su investigación sobre la mejora de los motores a reacción. El primer uso de esta subvención fue la fabricación de grandes turbohélices (un tipo de motor a reacción utilizado en la turbopropulsión), lo que supuso un considerable ahorro de costes. La tecnología también puede utilizarse para fabricar estructuras reticulares que refuercen componentes aeroespaciales, así como cámaras de combustión y toberas de cohetes. Este es el caso de SPEE3D, que ha utilizado su tecnología para todo tipo de usos, desde cohetes hasta aplicaciones militares.

¿Qué piensas de la tecnología de impresión 3D por Cold Spray? Deja tus comentarios en nuestras redes sociales: Facebook, LinkedIn y Youtube. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.

Me gustaría saber un precio aproximado de la maquina en cuestión.

un saludo.