General Motors reduce el peso de sus automóviles con impresión 3D

La automotriz estadounidense General Motors anunció una nueva asociación con Autodesk. El objetivo del fabricante es diseñar piezas impresas en 3D para sus nuevos automóviles eléctricos que deberán ser más ligeros y eficientes, además de esto, todo tendrá un menos coste. El fabricante espera construir 20 autos para el 2023. Se cree que será uno de los primeros en Estados Unidos en utilizar la tecnología de diseño generativo de Autodesk.

Los automóviles eléctricos están cada vez más presentes en el mercado automotriz, siempre con la preocupación de encontrar una solución para reducir las emisiones de carbono y reducir el impacto ambiental de los vehículos. Tampoco escapan a la fabricación aditiva; algunas iniciativas están comenzando a desarrollarse, con constructores que usan tecnologías 3D para diseñar vehículos eléctricos. General Motors bien podría seguir esta tendencia ya que afirmó que comercializará nuevos vehículos eléctricos para el 2021. Algunos podrían integrar algunas partes impresas en 3D.

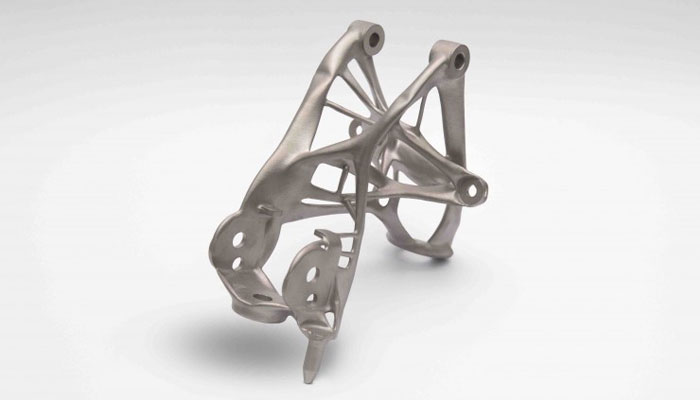

Pieza impresa en 3D por General Motors

El fabricante estadounidense explica que la clave está en el peso de las piezas; cuanto más se reduzca, más podrá maximizar la eficiencia energética. Entonces, cuando sabemos que la fabricación aditiva puede reducir significativamente el peso de los componentes, no es sorprendente ver que empresas como General Motors recurran a esta solución. Para confirmarlo presentó un soporte de asiento de acero inoxidable impreso en 3D que se fabricó con la ayuda de Autodesk. Ambas compañías utilizaron algoritmos de computación en la nube y de inteligencia artificial para explorar rápidamente las múltiples permutaciones del diseño de una parte antes de elegir una estructura óptima.

«El diseño generativo es el futuro de la fabricación, y General Motors es pionera en su uso para aligerar sus futuros vehículos», dijo Scott Reese, vicepresidente de Autodesk para productos de fabricación y construcción. Las tecnologías generativas cambian fundamentalmente la forma en que se realiza el trabajo de ingeniería porque el proceso de fabricación está integrado desde el principio en las opciones de diseño. Los ingenieros de GM podrán explorar cientos de opciones de diseño de alto rendimiento que están listas para fabricarse más rápido que cuando validaron un modelo producido tradicionalmente «.

Pieza original (izqda.) Pieza optimizada con tecnologías 3D (dcha.)

Al fabricarlo de la manera tradicional, la pieza habría requerido ocho componentes diferentes, provenientes de varios proveedores. A través de la fabricación aditiva, el soporte del asiento consiste en una sola pieza, hecha directamente del modelo digital 3D. Un método que la ha hecho un 40% más ligera y un 20% más fuerte; de hecho, cuando hay varios componentes, las juntas aumentan el peso final de la pieza pero también reducen su resistencia, técnica similar a la ya explicada optomización topológica.

El Director de Diseño y Fabricación Aditiva de General Motors, Kevin Quinn, dice que las piezas impresas en 3D aparecerán en los vehículos de gama alta a fines del próximo año. Continúa explicando que su principal desafío hoy es producir en mayor escala. Dentro de 5 años, sin embargo, el fabricante espera fabricar miles o incluso decenas de miles de piezas para la producción en masa, ya que la tecnología continúa mejorando. Encuentre más información en el sitio web oficial de General Motors.

¿Te gusta la impresión 3D y quieres saber más? Síguenos en Facebook, Twitter y RSS.