¿Por qué integrar la fusión de lecho de polvo en una empresa?

La tecnología de fusión por lecho de polvo describe procesos en los que los metales en polvo se fusionan con una fuente de calor para formar una pieza. La fuente de calor se puede proporcionar en forma de láser o haz de electrones. De esta forma podemos distinguir entre la fusión láser de lecho de polvo y la fusión por haz de electrones. El proceso es muy similar: se aplica una fina capa de polvo metálico a la plataforma y el láser o el haz eléctrico la funde en los puntos donde se va a crear la pieza. Luego, la plataforma desciende y se aplica otra capa de polvo. Este proceso se repite una y otra vez. Así, la pieza se crea capa por capa con la ventaja de que cualquier geometría, incluidos los recortes, se puede realizar a través de la estructura en capas. Si bien existen otras tecnologías para la impresión de metales, como la deposición de energía directa (DED), en este artículo nos centraremos en la fusión de lecho de polvo. Para obtener más información sobre por qué debería integrarse en una empresa, preguntamos a tres expertos del sector para que nos den sus consejos.

Yves Hagedorn es el director gerente de Aconity3D, una empresa fundada en 2014 que se dedica al desarrollo de maquinaria para este método de fabricación. Su objetivo es proporcionar una tecnología flexible y abierta para expandir eficientemente la impresión 3D de metales hacia la industrialización. Elena Lopéz trabaja como jefa de departamento de fabricación aditiva en Fraunhofer IWS. Además, desde 2014 opera el principal proyecto BMBF AGENT-3D, donde prácticamente todos los procesos de fabricación aditiva de metal, cerámicas y polímeros se están desarrollando en más de 35 proyectos de investigación. Sadato Kobayashi es el director del departamento de fabricación aditiva de GF Machining Solutions Japan, y lleva 18 años trabajando con usuarios de fabricación aditiva.

- Yves Hagedorn

- Elena López

- Sadato Kobayashi

¿Cuándo debe una empresa elegir la fusión de lecho de polvo, en lugar de los métodos tradicionales?

Para aclarar esta cuestión, primero debemos saber cuándo tiene sentido utilizar esta tecnología en vez de las convencionales. Aunque la fabricación aditiva tiene sus ventajas, puede que no sea completamente adecuada para todas las empresas. Kobayashi dice que depende en gran medida de la situación y los planes comerciales de la empresa. Comenta: “La necesidad de reemplazar una fuerza laboral de producción calificada pero anticuada es una razón importante desde el punto de vista organizacional y con respecto a la continuidad del negocio”.

Hagedorn realiza una evaluación basada en las siguientes cuatro preguntas: “¿Se puede fabricar la pieza de manera convencional? ¿Puede un diseño más complejo generar valor añadido para el cliente? ¿El material que se va a utilizar es adecuado para la fabricación aditiva? ¿El tamaño del componente se mapeará en combinación con las cantidades que se realizarán usando la fabricación aditiva?”. Por su lado, Elena Lopéz enfatiza que uno no debe centrarse únicamente en la pieza al tomar una decisión: “La producción de un componente usando la fusión por lecho de polvo de la misma manera que con los métodos convencionales puede no traer ninguna ventaja para la empresa, pero sí lo hace considerar la fabricación aditiva en la empresa”.

En resumen, se puede decir que debemos observar tanto el aspecto de las piezas como los planes comerciales generales para decidir si la fabricación aditiva vale la pena para la empresa o no. En la actualidad hay una serie de empresas que se han especializado en ayudar a otras empresas con esta decisión y, si es necesario, apoyarlas en la implementación. Especialmente si hay poco conocimiento disponible sobre fabricación aditiva, puede ser recomendable recurrir a estas empresas.

Tanto el nivel del piezas como los planes comerciales deben tenerse en cuenta para invertir en esta tecnología. | Créditos: GF Machining Solutions

Ventajas e inconvenientes

Otro punto a tener en cuenta son los beneficios reales que ofrece esta tecnología. Kobayashi los menciona desde perspectivas diferentes: “Desde un punto de vista técnico, la empresa puede beneficiarse de una mayor libertad de diseño para cumplir mejor con los requisitos que de otro modo serían imposibles o demasiado costosos de producir. Desde una perspectiva operativa, puede obtener más control sobre la calidad, el coste, la fecha de entrega y la trazabilidad de los componentes tradicionalmente fundidos y / o mecanizados. Esto conduce a una mayor flexibilidad en su producción y la capacidad de fabricar lo que necesita, cuando y donde lo necesite”. En la odontología, por ejemplo, la impresión 3D de metal se utiliza para desarrollar implantes y coronas que se adaptan perfectamente al paciente. La industria aeroespacial y la aviación también se benefician de este aspecto. Lufthansa también utiliza la impresión 3D para hacer que los procesos de reparación y mantenimiento sean más eficientes internamente mediante una mayor libertad de diseño de piezas o una producción más rápida.

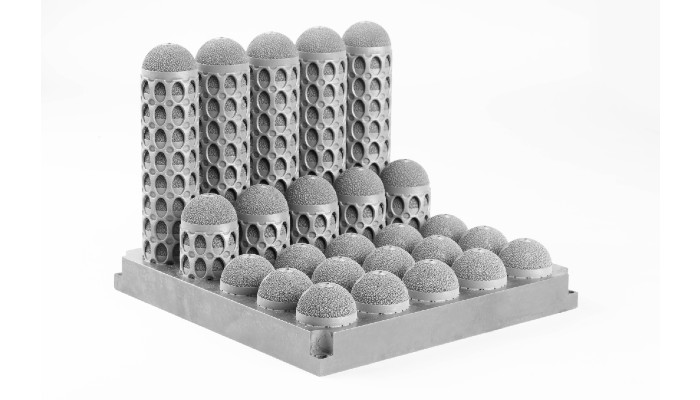

Lopéz también reconoce que estas son ventajas típicas de la fabricación aditiva en general y, por lo tanto, también destaca la «optimización topológica, la mayor complejidad de las estructuras internas y propiedades del material parcialmente mejoradas mediante el uso de aleaciones innovadoras» como beneficios de la fusión por lecho de polvo. En particular, la optimización topológica es una razón para que la industria automotriz integre la fusión por lecho de polvo. Porsche la utilizó para integrar de manera óptima diversos componentes en su propulsión eléctrica, como rodamientos, intercambiadores de calor, etc. Luego, el software pudo calcular las cargas y sus trayectorias para optimizar la pieza final. Como resultado, se han desarrollado estructuras de panal que reducen el peso de la pieza en un 40%. A su vez, Hagedorn comparte las ventajas en la libertad de diseño y flexibilidad, y también cita la expansión de la gama de materiales, la sostenibilidad a través de la reutilización del polvo y la digitalización constante.

Con la fusión de lecho de polvo se pueden realizar estructuras complejas. | Créditos: GF Machining Solutions

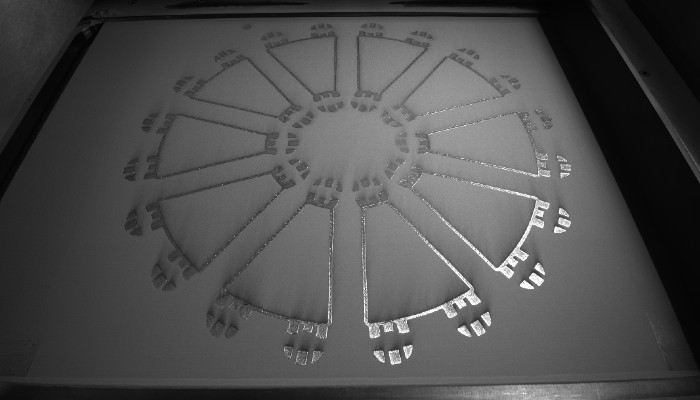

Pero incluso si las ventajas suenan muy tentadoras, también deben considerarse los inconvenientes de este método avanzado. Según Elena Lopéz, hay desventajas tales como “el tamaño de las piezas, la reparación de los componentes existentes y dañados, la rotación o reutilización del material y el procesamiento limitado de múltiples materiales en comparación con el proceso de boquilla”. Con respecto al material, los polvos anteriores no fueron desarrollados especialmente para la fabricación aditiva. Por ello, Equispheres constató en un estudio que la elección del polvo metálico conlleva problemas más o menos importantes, como propiedades mecánicas irregulares de la pieza final, menor velocidad de producción y por tanto menor productividad, etc. Además de la falta de estándares industriales y pautas de diseño, Hagedorn cita otro punto crucial: “Probablemente el punto más importante es la falta de competencia para usar el proceso. A diferencia de la producción convencional, la fusión de lecho de polvo apenas es conocida. Como consecuencia, las máquinas necesitan ser operadas por ingenieros experimentados. A menudo, la expectativa es que la pieza salga de la máquina por sí sola, y eso es un error”.

Kobayashi también es consciente de estas limitaciones, pero al mismo tiempo menciona que estas no tienen por qué ser permanentes: “Personalmente, creo que todos estos puntos son legítimos y que todavía hay mucho margen de mejora. Pero estas cosas son una función del tiempo de desarrollo así como factores económicos. Como industria, nos encontramos en un momento crucial en el que los proveedores como yo necesitan ponerse en contacto con los clientes y apoyarlos en todo lo que puedan para tener éxito en la implementación. Las limitaciones de tamaño pueden superarse con innovaciones en el control del flujo de gas, los materiales pueden estar disponibles mediante el desarrollo de materiales en combinación con el desarrollo de parámetros de proceso, pero debe haber suficiente demanda económica por parte de los usuarios para acelerar este desarrollo”.

Los polvos deben desarrollarse especialmente para la fabricación aditiva con el fin de mejorar aún más la calidad de los componentes. | Créditos: GF Machining Solutions

Los pasos necesarios para una integración exitosa

Para maximizar los beneficios de la fusión por lecho de polvo en la empresa y evitar sus inconvenientes, la implementación exitosa es fundamental. “Dado que se trata de una tecnología relativamente nueva, no muchas empresas tienen una gran cantidad de habilidades internas”, explica Kobayashi. Por ello, recomienda llevar ayuda externa para formar a los empleados. Sobre este punto, Hagedorn añade: “Al introducir la tecnología 3D como proceso de fabricación industrial, siempre es recomendable pedir asesoramiento competente. Esto es especialmente importante ya que no hay trabajadores con estos conocimientos disponibles en el mercado. En particular, la seguridad en el trabajo al manipular materiales en polvo, la garantía de calidad y los pasos de postprocesamiento que dependen de la aplicación deben tenerse en cuenta al introducir el método de metal como complemento de las capacidades de producción”.

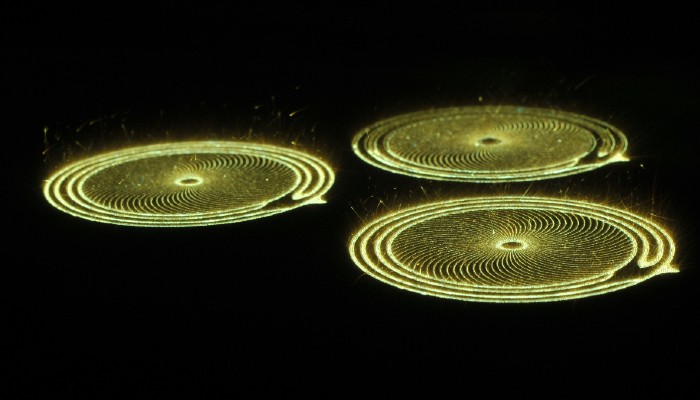

La seguridad laboral es de gran importancia, ya que el polvo metálico conlleva un cierto riesgo para la salud. Por esta razón, los pasos de relleno y tamizado, así como el postprocesamiento, deben tener lugar siempre en un ambiente cerrado, para que el polvo no se expanda. Además, en el caso de la fusión láser de lecho de polvo, los láseres también representan un peligro potencial. Así, es necesario que haya suficiente espacio para colocar la impresora lo más lejos posible de otras actividades. También es aconsejable disponer de un sistema de filtrado adecuado y un extintor. Además, solo las personas que estén familiarizadas con la impresora 3D y las regulaciones, deben tener acceso a ella. Los empleados pueden aprender todo esto en cursos de impresión 3D o de capacitación.

Esta tecnología solo debe usarse de acuerdo con las normas de seguridad y por personal capacitado. | Créditos: Aconity3D

Lopéz está de acuerdo con los otros dos expertos en este punto y agrega que “también existe una necesidad de tecnología de sistemas. No solo vale con la máquina 3D en sí, sino también la preparación, posprocesamiento de polvo y componentes, tecnología de medición, posprocesamiento, etc”. Kobayashi añade: “El proceso de impresión en sí mismo está fuertemente impulsado por el software, lo que significa que es necesario repensar la estrategia digital para administrar todos los datos que se procesan, almacenan y finalmente se reutilizan”. Además, Hagedorn resume: “El uso industrial y profesional de la fusión por lecho de polvo sigue siendo un oficio que puede aprenderse, pero también debe dominarse para poder fabricar de manera eficiente y económica”.

¿El futuro de la fabricación aditiva de metal?

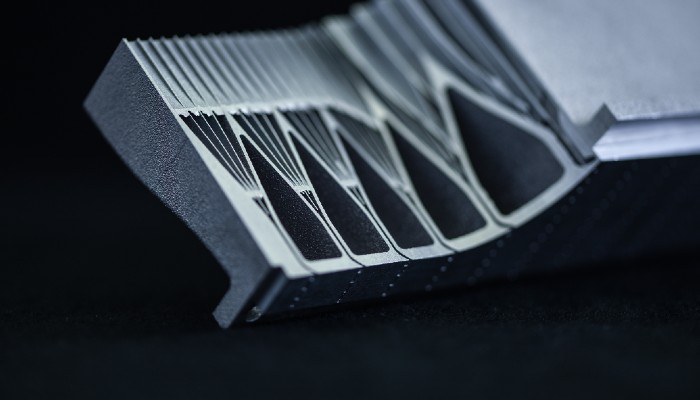

Como hemos visto la fusión de lecho de polvo ofrece algunas ventajas que no se pueden lograr con los métodos convencionales, al mismo tiempo que se enfrenta actualmente a algunos desafíos. Sin embargo, Yves Hagedorn y Elena Lopéz están de acuerdo en que esta tecnología no reemplazará los métodos anteriores. Hagedorn explica: “Personalmente, no creo que reemplace la fabricación convencional. Más bien, creo que es una extensión y una adición bienvenida a los métodos actuales, que permite aplicaciones nuevas y emocionantes de alta tecnología. En particular, la necesidad de un acabado mecánico convencional de superficies funcionales seguirá siendo una necesidad en el futuro previsible”. Lopéz concluye: “La fusión por lecho de polvo se convertirá en una parte integral de los procesos de fabricación industrial”.

Los últimos consejos de nuestros expertos

Yves Hagedorn: “La fabricación aditiva y, en particular, la fusión por lecho de polvo, muestran un gran potencial al permitir mejores productos para las aplicaciones más exigentes. En este punto, me gustaría fomentar el diálogo entre expertos y usuarios para que sean más activos a fin de aprovechar todo el potencial de esta tecnología. El impulso de desarrollo para las historias de éxito debe provenir del punto de vista del usuario y ser desarrollado conjuntamente para lograr el éxito”.

Sadato Kobayashi: “No creo que todas las empresas necesiten incorporar la fusión por lecho de polvo en su organización, pero todas las de ingeniería y fabricación deberían al menos considerar cómo pueden beneficiarse de ello”.

Elena Lopéz: “Si no usas procesos LPBF o AM, perderás competitividad. La fabricación aditiva ha llegado para quedarse y pronto será imposible ignorarla de la cadena de producción”.

La fusión por lecho de polvo es una extensión de los métodos de fabricación convencionales que tiene un gran potencial. | Créditos: Aconity3D

¿Qué piensas de la fusión por lecho de polvo y los consejos que dan nuestros expertos? Deja tus comentarios en nuestras redes sociales: Facebook, Twitter, Youtube y RSS. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.

[…] que satisfacen las nuevas necesidades del sector y son compatibles con equipos industriales de lecho de polvo poliméricos (LS, SLS, HSS , IRS). Según el cofundador Arnault Coulet, la compañía aporta un […]