From Waste to Wind imprime en 3D turbinas eólicas con plástico reciclado

En los últimos años, la energía eólica se ha desarrollado en todo el mundo para ofrecer una alternativa más sostenible a la electricidad. En 2021 en España, los aerogeneradores han producido más del 23,1% del total de energía del sistema eléctrico, superando a la nuclear. Por supuesto, todavía hay muchos retos que superar, pero los avances son dignos de mención. Entre estos retos está la reacción de los consumidores, que no siempre están a favor de la construcción de aerogeneradores, pero también la posibilidad de reciclar las palas producidas. La empresa belga From Waste to Wind se creó para afrontar estos retos. Concretamente utiliza la fabricación aditiva FDM para diseñar turbinas eólicas a partir de plástico reciclado. Nos reunimos con su fundador, Bram Peirs, para saber más sobre este ambicioso proyecto.

3DN: ¿Puedes presentarte y contar tu relación con la impresión 3D?

Hola, me llamo Bram Peirs y soy el fundador de la organización From Waste to Wind. Adquirí mucha experiencia en el gobierno belga, donde supervisé los efectos medioambientales de las grandes turbinas eólicas. Ahora quiero poner a disposición del público un aerogenerador impreso en 3D de código abierto con mi propia empresa. From Waste to Wind ya ha ganado un premio internacional y ha recibido apoyo adicional del Fondo Climático de Amberes, en Bélgica.

Bram Peirs sosteniendo un aspa de la turbina eólica impresa en 3D.

3DN: ¿Cómo surgió la idea de crear From Waste to Wind?

En el gobierno belga sigue habiendo mucha resistencia a las turbinas eólicas. Ya existen normas bastante estrictas para limitar el impacto de las turbinas eólicas en el medio ambiente. Pero la gente no las conoce. Temen que los aerogeneradores provoquen ruido y bloqueen el ambiente. Quería que la gente los viera de otra manera. Primero hice turbinas de viento yo mismo con barriles viejos, con imanes de discos duros viejos. Conocí a otras personas en Internet que intentaban hacer lo mismo que yo y así empezó todo.

Ahora trabajamos con Time Circus, un colectivo artístico que construye todo tipo de cosas con materiales reciclados. Escuché que su turbina eólica casera tenía un aspa rota y decidí restaurarla. Las primeras aspas estaban hechas de tubos de PVC para aguas residuales, que no son muy resistentes a los rayos UV. Así que se me ocurrió la idea de imprimirlas en 3D. Compré una impresora 3D por 200 euros y pude trabajar con gente de un Fablab de Bélgica.

Créditos: From Waste to Wind

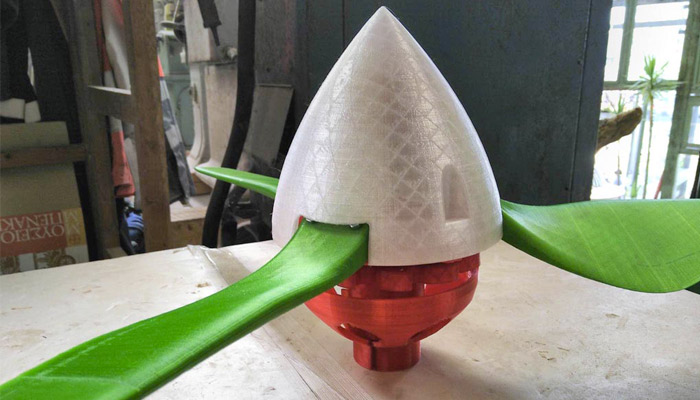

La impresión 3D de plástico no es tan fácil como parece a veces, ya que puede encogerse y deformarse. De hecho, nos llevó unos cuantos meses conseguirlo. Pero en un momento dado imprimimos un aerogenerador diseñado completamente a medida, en piezas de 20x20x20 cm, que era el volumen máximo de nuestra impresora. Este aerogenerador lleva unos meses funcionando bien. Nos hizo ganar un premio de 10.000 dólares en Hackaday, una plataforma internacional para creadores innovadores. Eso fue un buen impulso para nosotros. También confirmó que la gente está interesada en poder construir algo así por sí misma.

Al mismo tiempo, también habíamos creado la asociación From Waste to Wind. Queremos romper la barrera de las energías renovables y de la energía eólica a pequeña escala en particular, y acercar la producción de energía a la gente. Nuestro modelo de negocio actual consiste principalmente en investigar y sensibilizar, y esto lo hacemos con premios y subvenciones. Hasta ahora, ha funcionado bastante bien. Esto es muy importante para que podamos seguir trabajando sin depender de los inversores que quieren que obtengamos beneficios. Podemos fijar nuestro propio rumbo y concentrarnos plenamente en nuestro objetivo social.

3DN: ¿Cómo utilizáis la impresión 3D en vuestra actividad?

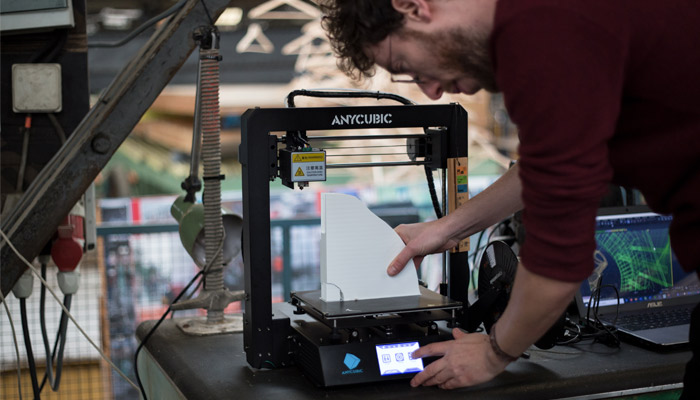

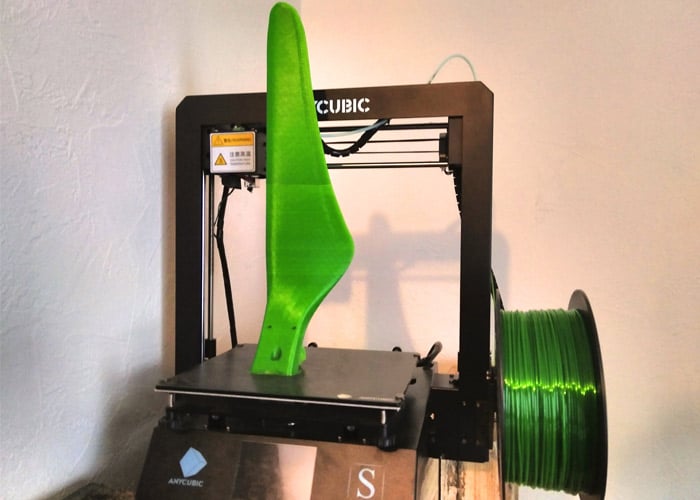

Instalamos una bandeja de impresión de un metro de largo en la pequeña Anycubic I3 Mega con la que empezamos. Fue un verdadero reto en muchos sentidos, ya que había que calentar la placa, lo que hace que se encoja y se expanda. Además, los cables de alimentación tienen que recorrer una mayor distancia.

Un prototipo de turbina eólica hecha con rPET. | Créditos: From Waste to Wind

La gran ventaja de una placa de impresión grande es que podemos imprimir aspas de un metro de largo en una sola pieza. Además, la impresión en horizontal es mucho más fuerte que la impresión en vertical, ya que la adhesión entre las capas no es tan fuerte. También instalamos Marlin en nuestra impresora, pero las funciones más avanzadas, como la nivelación manual de la bandeja, tenían muchos fallos. Al final conseguimos que funcione con una versión anterior. Esto nos permitió imprimir nuestro segundo prototipo.

3DN: ¿Crees que la impresión 3D es un proceso sostenible? ¿Puede ayudar a reducir el consumo de plástico?

Por supuesto que sí. En primer lugar, está el problema del reciclaje de las aspas. Cuando llegan al final de su vida útil, después de 20 años, la fibra y la resina no pueden separarse. Lo único que se puede hacer con ellas es triturarlas y depositarlas en un vertedero o reutilizarlas en el asfalto. En Estados Unidos, por ejemplo, se llevan a los vertederos.

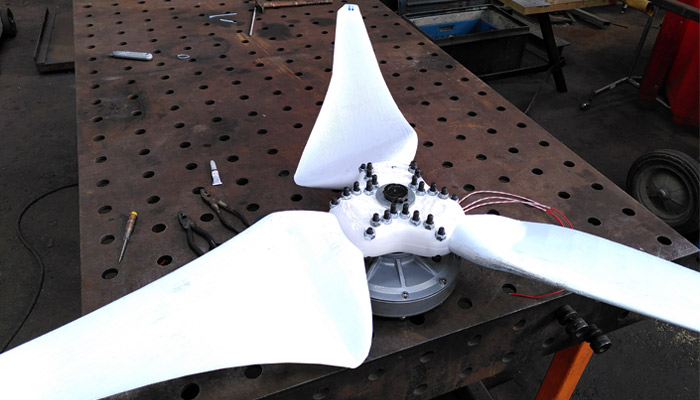

Las aspas de plástico puro son totalmente reciclables, a diferencia de las reforzadas con fibra de vidrio que utilizan otros fabricantes. Hemos elegido deliberadamente no imprimir con plástico reforzado con fibra, porque con los métodos de reciclaje actuales, el plástico queda «contaminado» y tiene mucha menos capacidad de reutilización. La única desventaja es que terminamos con un aspa ligeramente más pesada, pero eso no es un gran problema si todo está bien equilibrado.

Eso sí, tenemos que utilizar la impresión 3D con prudencia. Hoy en día, se crean muchos residuos sólo por el hecho de imprimir. Luego está el origen de los materiales, que rara vez está del todo claro. Por ejemplo, el biomaterial PLA tiene que cultivarse en algún lugar del mundo, luego se transporta a una instalación industrial donde se convierte en filamento, y después sigue una serie de pasos más. Por eso utilizamos rPET, que está hecho de PET reciclado, el mismo plástico que se utiliza para las botellas de plástico. También tiene mejores propiedades mecánicas que el PLA. Por último, las aspas de este tamaño suelen fabricarse con un molde y son completamente sólidas. La impresión 3D nos permite hacer el aspa parcialmente hueco y ahorrar en términos de materiales.

Créditos: From Waste to Wind

3DN: ¿Cuáles son los futuros proyectos de From Waste to Wind?

Podríamos montar muy rápidamente una línea de producción de aerogeneradores fuera de la red (no conectados a la red eléctrica) con un diámetro de 2 metros. Pero todavía hay muchos materiales y sistemas nuevos y prometedores. Queremos fabricar aerogeneradores más grandes, de 4 metros, que producirían el 50% de la energía de una familia media. La complementariedad con la fotovoltaica es ventajosa en Europa Occidental.

Queremos conectar todos los aerogeneradores al ordenador para que el «prosumidor» pueda ver en todo momento cuánto produce su aerogenerador, pero también los parámetros de seguridad, como las vibraciones. Por eso estamos fabricando nuestros propios controladores MPPT, que serán completamente de código abierto. Al final, nuestro modelo de negocio será probablemente un poco más mixto que el puramente de código abierto. Creemos que un buen producto se vende solo.

Créditos: From Waste to Wind

Puedes obtener más información en el sitio web de la empresa, aquí. ¿Qué piensas de la impresión 3D de turbinas eólicas? Deja tus comentarios en nuestras redes sociales: Facebook, Twitter, Youtube y RSS. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.