La tecnología de Formlabs permite convertir máscaras de snorkel en material de protección

Con más de 160.000 casos confirmados de Covid-19 en España, los hospitales están cada vez más saturados y, muchos de ello, necesitan más material sanitario. Los Equipos de Protección Personal (EPP) son limitados y la falta de suministros hace que profesionales de salud realicen su actividad sin la protección necesaria, aumentando el riesgo de infección. En este contexto muchas empresas de impresión 3D han contribuido a la lucha mediante propuestas solidarias que permitan reducir el impacto de coronavirus, como es el caso de estas máscaras de snorkel.

Una de estas iniciativas se basa en la utilización de la máscara de snorkel Easybreath de la marca francesa Decathlon, que cubre toda la cara al tiempo que incorpora un tubo para respirar. La idea de adaptar máscaras que ya estaban disponibles en el mercado, podría suponer una gran ventaja para cubrir la falta de material necesario, ya sea como respiradores o como protección. Así, 3Digital Factory y otras empresas han trabajado en el desarrollo de una solución mediante el uso de la tecnología de impresión 3D de Formlabs para ayudar en la producción de conectores que permitan modificar las máscaras para crear EPP.

La impresión 3D puede ayudar a combatir la crisis actual.

Adaptación de las máscaras a través de la tecnología de Formlabs

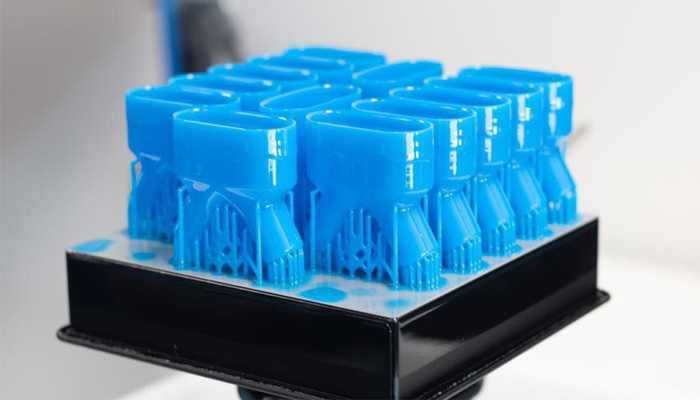

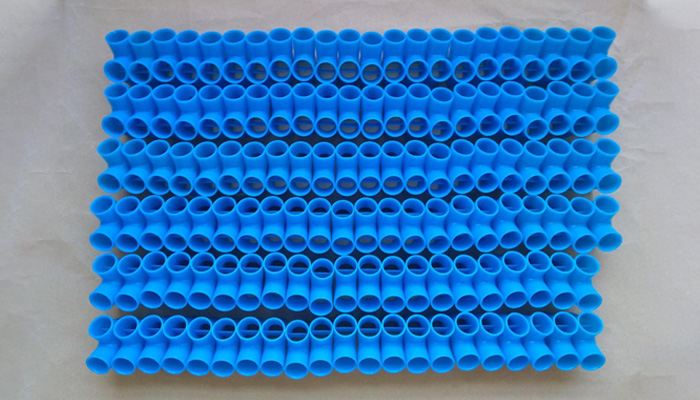

El conector creado con impresión 3D permite incluir filtros en sus tubos, para poder filtrar el aire que entra y sale de las máscaras. Al tener toda la cara aislada, se reduce el riesgo de infección. Además, los hospitales han confirmado que es posible reutilizar la máscara tras desinfectarla, según el protocolo. Esto supone una gran ventaja en comparación al material tradicional que se suele desechar tras su uso. Para la producción de las piezas utilizaron 3Digital Factory ha utilizado la tecnología Low Force Stereolitography, dada a conocer en 2019. También usaron la resina Draft de Formlabs, debido a su rapidez de polimerización, cuatro veces mayor que otras resinas estándar. Con este material y utilizando la tecnología por estereolitografía, pueden producir hasta 50 unidades al día.

El uso de este método se debe a la durabilidad de las piezas finales, la rapidez de fabricación y la escalabilidad a nivel mundial. La tecnología utilizada para estos conectores proporciona una serie de ventajas que otro método no podría ofrecer. Los técnicos de Formlabs aseguran: «La tecnología SLA (Formlabs) resulta ser ideal debido a que las piezas impresas con resinas Standard y Draft son cumplen con 1,2,3 y 5 y con resinas biocompatibles los cumplen todos. Para el desarrollo de dispositivos médicos, dependiendo de la aplicación, una pieza impresa en 3D debe cumplir unos requisitos básicos para garantizar su utilidad clínica. Los principales requisitos son: desinfectantes, lavables y secarles, esterilización a baja y alta temperatura, estanqueidad y no irritación de la piel al contacto prolongado».

Gracias a la tecnología SLA se podrían imprimir 50 piezas al día.

Tras el desarrollo de los conectores, varios hospitales clínicos han validado su uso y han comenzado a utilizarlos con resultados positivos. La pieza se ajustaba con éxito a la máscara de snorkel y no encontraban ninguna fuga en ella. Muchos hospitales españoles ya están involucrados en el proceso de validación, y están empezando a hacer uso del material. Entre ellos, los hospitales Infanta Leonor y Ramón y Cajal de Madrid, el Hospital Clínico Universitario de Valladolid y el Hospital de Igualada. Además, los responsables del proyecto afirman: «A día de hoy, hemos enviado piezas impresas en 3D a 11 hospitales de toda España y para esta semana tenemos solicitudes de +7 nuevos hospitales. Seguimos imprimiendo en 3D y colaborando con los equipos médicos para que avancen con sus propuestas de validación clínica en los organismos correspondientes de forma que permita escalar su utilidad clínica a todos los hospitales de España que lo necesiten».

Muchos hospitales ya están integrando las máscaras de protección con impresión 3D.

¿Quieres unirte a la iniciativa?

Desde 3Digital Factory, están en proceso de imprimir en 3D miles de dispositivos para proporcionar el equipo necesario a los hospitales más afectados por la crisis del Covid-19. Esta empresa ha unido a diferentes nombres de la industria como Solidperfil3D, Airbus, entre otros para el desarrollo del proyecto. En breve estarán disponibles los archivos digitales, así como las instrucciones de impresión y montaje. Hasta entonces puedes apoyar la causa, AQUÍ.

¿Qué piensas de la máscaras convertidas en protección sanitaria mediante impresión 3D de resina? Deja tus comentarios en nuestras redes sociales: Facebook, Twitter, Youtube y RSS. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.