¿Qué fabricantes de coches europeos utilizan la impresión 3D en su producción?

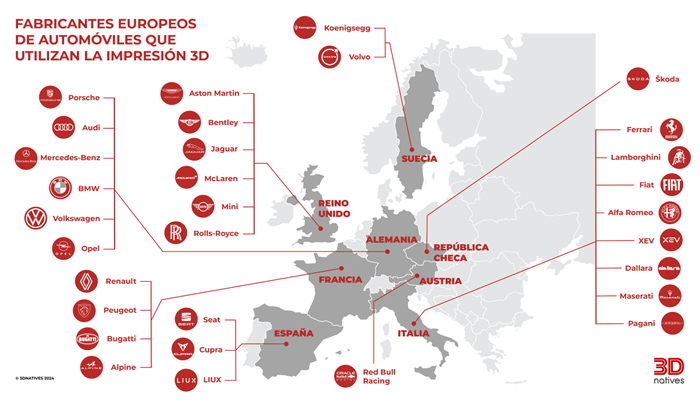

Cada vez son más los fabricantes de automóviles que adoptan la impresión 3D para mejorar sus procesos de producción y ofrecer vehículos más personalizados. Ya sea para coches eléctricos, modelos para el mercado de masas o coches de lujo, la tendencia está cobrando fuerza. En 2023, el mercado mundial de impresión 3D para automóviles alcanzó los 4.700 millones de dólares, con una previsión de crecimiento del 14,2% anual hasta 2032, debido principalmente a la creciente demanda de vehículos a medida. Hemos decidido centrarnos en los fabricantes de coches europeos, porque incluso las marcas más icónicas están adoptando la impresión 3D. Para mostrar este desarrollo, hemos elaborado una lista no exhaustiva de marcas de automóviles en Europa que utilizan esta tecnología, organizadas por países. ¿Cuál crees que podría ser el siguiente paso de la impresión 3D en la industria de la automoción?

Mapa de los fabricantes de coches europeos que utilizan la impresión 3D en su actividad. (Créditos: 3Dnatives) Para ampliar la imagen, haz clic AQUÍ.

Alemania

La industria automovilística alemana goza de la máxima reputación internacional desde hace más de 100 años, ya que es sinónimo de calidad e innovación. Por ello, la fabricación aditiva está firmemente integrada en la producción, y los buques insignia BMW y Volkswagen llevan entre 20 y 30 años utilizándola. Aunque estos dos gigantes han integrado la impresión 3D desde sus inicios, ahora también ha llegado a la producción de otros fabricantes. Porsche, Audi, Mercedes-Benz y Opel también confían en las ventajas de la fabricación aditiva y cuentan con sus propios centros de desarrollo tecnológico e impresión 3D. Esta tecnología abarca toda la cadena de procesos y se utiliza desde I+D hasta el montaje y la restauración de coches clásicos. Sin embargo, cada vez con más frecuencia descubrimos también componentes de automoción que tienen su origen en la impresora, incluidas partes de la carrocería, el sistema de propulsión y también el interior, como el asiento respirable de Audi.

En el proceso se utilizan diversas tecnologías y materiales de impresión. En 2020, por ejemplo, Porsche imprimió una carcasa de propulsión eléctrica utilizando fusión láser por lecho de polvo y soluciones de SLM Solutions. El peso de la pieza también se redujo considerablemente gracias a la optimización de la topología. BMW utiliza varias tecnologías a lo largo de toda su cadena de procesos, como SLS, LPBF, impresión a gran escala y, desde hace unos meses, WAAM. BMW informó de que en 2023 se fabricaron 300.000 piezas de forma aditiva en su centro de Oberschleissheim. Por su parte, Volkswagen se centra principalmente en la impresión 3D de metales en su centro de Wolfsburg, pero también está familiarizado con la tecnología FDM y sus ventajas en su campus de Emden. Mercedes-Benz utiliza la impresión 3D principalmente para el mantenimiento y ha creado centros móviles de fabricación aditiva con gemelos digitales para sus autobuses (Daimler Truck & Buses) para la impresión local de las piezas de repuesto necesarias.

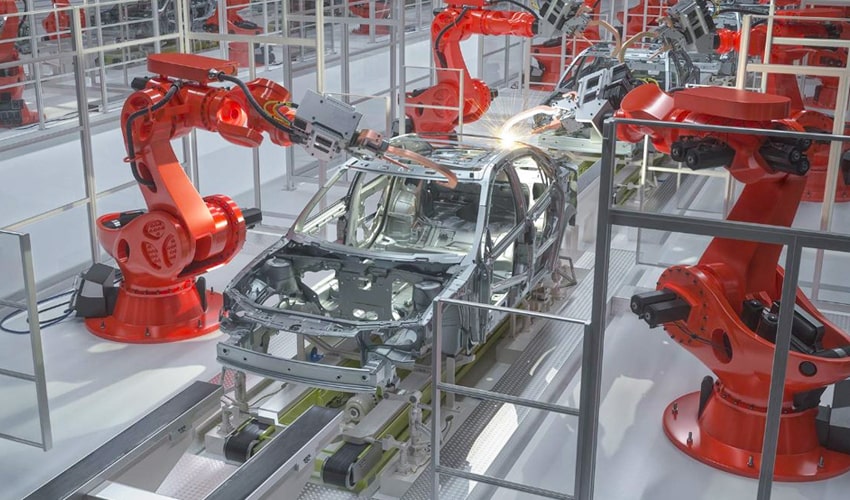

Créditos: BMW

Francia

En Francia, Renault, Alpine, Peugeot y Bugatti son algunos de los fabricantes que han integrado y utilizan la fabricación aditiva en su trabajo diario. Las aplicaciones son muy diferentes de un grupo a otro, simplemente por el posicionamiento de cada marca. Bugatti, por ejemplo, confía en la impresión 3D para mejorar el rendimiento de sus hipercoches y, por tanto, sus componentes, cada vez más ligeros. Recientemente, el fabricante diseñó un chasis creado mediante impresión 3D en metal, lo que le permitió reducir el peso de la suspensión en un 45%. También ha utilizado la fusión por láser para fabricar la pinza de freno de titanio más grande del mundo impresa en 3D.

Renault, por su parte, tiene el objetivo de implantar estas tecnologías en su empresa. Ha desarrollado un centro de impresión en Flins que reúne diferentes tecnologías de fabricación aditiva (FDM, Multi Jet Fusion), así como soluciones de postratamiento. La empresa imprime tanto prototipos funcionales como piezas finales, como elementos personalizables para el interior de algunos coches, o la cubierta interior del espejo retrovisor del nuevo Alpine A110 R, una serie limitada a 900 unidades. Renault nos dijo en una entrevista: “En 2020, el grupo empezó a preguntarse si tenía sentido imprimir piezas en 3D en sus vehículos. Esta reflexión se llevó a cabo en toda la cadena de valor y en todas nuestras marcas, y se consultó a un gran número de proveedores. Hoy en día, estamos organizando la empresa en torno a esta actividad de impresión 3D para las piezas de producción de los vehículos”.

Por último, Peugeot recurre a la fabricación aditiva para diseñar ciertas piezas de sus vehículos. Por lo que sabemos, el fabricante trabaja con varios proveedores de servicios, y tal vez haya invertido en algunas máquinas ofimáticas para la creación rápida de prototipos.

A la izquierda, un soporte de alerón impreso en 3D por Bugatti; a la derecha, una pieza hecha a medida para el interior del Peugeot 308.

España

Aunque hace algunos años la impresión 3D en la automoción en España no era un sector tan desarrollado, en la actualidad, la democratización de tecnologías aditivas para el desarrollo de componentes está liderada por esta industria. Según un informe publicado por Sernauto, España es el cuarto país fabricante de componentes de automoción en Europa, con más de 1.000 empresas en el sector. Muchas de estas empresas implementan ya la impresión 3D en su actividad, como SEAT, CUPRA o LIUX, entre otras. Las dos primeras, pertenecientes al Grupo Volkswagen, cuentan con centros de fabricación aditiva en los que albergan varias soluciones 3D. Entre las tecnologías implementadas se encuentran la Multi Jet Fusion, SLS, FDM y PolyJet. Según afirma SEAT, el 80% de las piezas que producen son prototipos, mientras que el resto son componentes y utillajes.

Por otro lado, LIUX es una marca de origen español que surge con el objetivo de revolucionar la industria del automóvil eléctrico con ayuda de las nuevas tecnologías. Entre sus desarrollos más destacados encontramos el LIUX Animal, un vehículo eléctrico impreso en 3D a base de materiales reciclados o de origen vegetal. Gracias al uso de la fabricación aditiva, la empresa ha podido ahorrar en un 70% en consumo energético, reducir el peso de la carrocería, los tiempos de producción y las emisiones de CO2.

Créditos: SEAT

Reino Unido

Cuando la gente piensa en la fabricación de automóviles en el Reino Unido, lo que le viene a la mente son sin duda vehículos clásicos de gama alta con fabricantes líderes como Bentley, Jaguar y Rolls-Royce. Estos fabricantes están adoptando cada vez más tecnologías de fabricación aditiva, incluidos los mencionados anteriormente, así como Bentley, McLaren y MINI. Una de las principales formas en las que estamos viendo el uso de la impresión 3D entre estas marcas encaja perfectamente con la idea de que la industria automovilística británica es un semillero del lujo. Hablamos, por supuesto, de la creación de deportivos personalizables y únicos.

Tomemos por ejemplo el caso de Aston Martin. La marca de lujo lleva mucho tiempo adoptando la impresión 3D. Primero recurrió a la extrusión de polímeros en 2021 y, más recientemente, a la impresión 3D de fibra de carbono y aluminio metálico para ayudar en el desarrollo del nuevo DBR22. Pero no es el único ejemplo. Aunque Rolls Royce es probablemente más conocida por su uso de la fabricación aditiva metálica para aplicaciones en el sector aeroespacial, la compañía también ha integrado la impresión 3D de metal y polímeros en sus coches, siendo un ejemplo reciente el encargo especial de La Rose Noire, que incluía un colector de admisión inferior impreso en 3D. Esta personalización no es sólo para los ricos, MINI también tenía un servicio de personalización de impresión 3D para sus coches, aunque desde entonces se ha interrumpido.

Por supuesto, la personalización no es la única forma en que estas empresas automovilísticas utilizan la fabricación aditiva. Bentley tiene sus propias capacidades de impresión 3D en su fábrica de Crewe. En 2021, produjeron 15.000 componentes y las instalaciones se ampliaron en 2022 con aplicaciones que incluyen prototipos, personalización y fabricación de bajo volumen. Del mismo modo, Jaguar fue uno de los primeros en adoptar la tecnología en 2020 con un centro de fabricación aditiva utilizado para sus vehículos, incluido el Jaguar XE SV Project 8, que fue uno de los primeros vehículos en contar con piezas impresas en 3D de uso final.

Por último, pero no por ello menos importante, McLaren ha adoptado la fabricación aditiva para utilizarla en su división de carreras con Stratasys, así como un reciente acuerdo con Divergent Technologies. En este caso, la tecnología estará en el centro de la próxima generación de supercoches. La posibilidad de reducir el peso y mejorar el rendimiento dinámico es el principal motor de adopción de la empresa. Una clara muestra de la amplia gama de aplicaciones que los fabricantes británicos han encontrado para la fabricación aditiva en el sector de la automoción.

Un coche de carreras McLaren fabricado con las tecnologías FDM y PolyJet de Stratasys (Créditos: McLaren)

Italia

Según un reciente informe de la Escuela de Negocios de Roma, en Italia se fabrican 540.000 automóviles al año (datos de 2023). Además, señala que “el sector italiano del automóvil se caracteriza por un alto grado de fragmentación. Muchas microempresas dominan numéricamente, pero gran parte de la facturación del sector (85%) la generan las grandes empresas, a pesar de que sólo representan el 4% del sector”. No es de extrañar que las mayores inversiones en nuevas tecnologías, materiales y productos se concentren en el segmento de estas grandes empresas.

La impresión 3D ha sido adoptada o probada por todos los grandes fabricantes italianos de coches, que ahora invierten en esta tecnología para prototipos y piezas finales. Hablamos de Ferrari, Maserati, Lamborghini, Pagani, Dallara, pero también Fiat o Alfa Romeo. Éstas, a lo largo del tiempo, han utilizado la fabricación aditiva para mejorar la producción y el rendimiento de sus vehículos. Pero no sólo eso, las empresas del Motor Valley italiano son también sinónimo de lujo y personalización: esta última es, sin duda, una de las principales ventajas que ofrecen las tecnologías aditivas.

Ferrari, por ejemplo, ya ha estado probando la impresión 3D de metal, en particular la tecnología DMLS, para crear componentes de mayor rendimiento o incluso elementos aerodinámicos para sus coches, incluidos los de Fórmula 1. Otro ejemplo es el uso de la impresión 3D en el diseño de la carrocería del Maserati MCXtrema. También se sabe que Maserati utiliza la tecnología PolyJet para personalizar los asientos de sus coches.

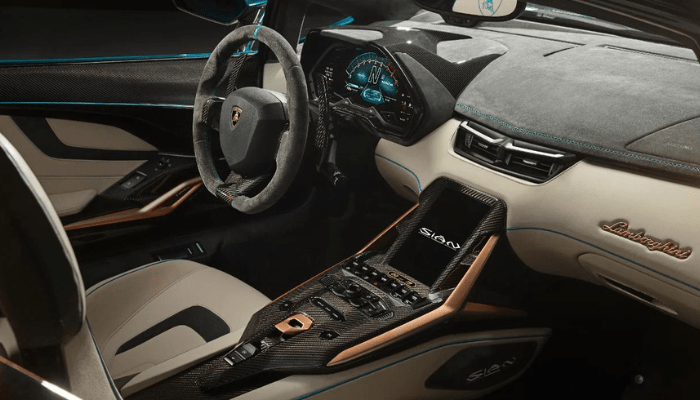

Lamborghini, por su parte, causó revuelo hace unos años con el vehículo Sian Roadster. La empresa decidió utilizar la fabricación aditiva en el proyecto no sólo porque permite crear componentes en volúmenes reducidos, sino sobre todo por las numerosas opciones de personalización del diseño exterior e interior del coche. Las tomas de aire, los conectores, los soportes y las carcasas se imprimen en 3D con tecnología PBF de polímeros. Por último, el panorama automovilístico italiano también presenta empresas más jóvenes con conceptos totalmente nuevos, como XEV y Yoyo, el pequeño coche urbano, totalmente eléctrico con carrocería impresa en 3D para una movilidad más dinámica y sostenible.

Créditos: Lamborghini

Suecia

La industria automovilística sueca, representada por marcas de renombre como Volvo y Koenigsegg, adopta cada vez más la tecnología de impresión 3D en sus procesos de fabricación. Volvo, uno de los principales actores del mercado, ha incorporado la innovadora técnica de pulverización en frío desarrollada por Titomic. Esta sofisticada tecnología permite depositar gruesas capas de metal sobre superficies sin fundirlas. La utiliza, en particular, en Volvo Trucks para el mantenimiento, reparación y revisión de los motores de sus vehículos pesados.

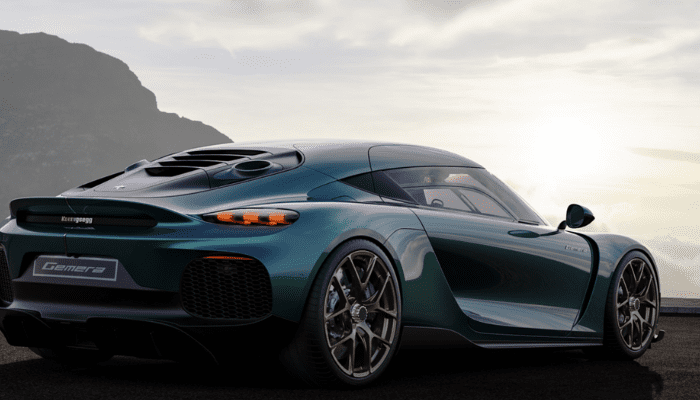

Koenigsegg, famoso por sus hipercoches, utiliza la impresión 3D para fabricar sus vehículos híbridos, empleando impresoras FDM y de resina para producir miles de piezas. Su fundador y consejero delegado, Christian von Koenigsegg, afirma que fabrican su propia resina para estos procesos. Dice: “Hacemos carcasas para controladores electrónicos, boquillas para pulverizadores, aletas y otras piezas de alta temperatura”. Koenigsegg también está utilizando el software 3DPrinterOS para mejorar su proceso de producción, utilizando la impresión 3D para la creación rápida de prototipos y pruebas de componentes, haciendo que la producción sea más eficiente y rentable.

Créditos: Koenigsegg

República Checa

El fabricante de automóviles ŠKODA AUTO, que forma parte del Grupo Volkswagen y es el mayor empleador de la República Checa, lleva años utilizando tecnologías de impresión 3D. En concreto, la usa para desarrollar nuevos modelos, creación de prototipos y piezas de repuesto, así como para pruebas de materiales en el marco de la producción en serie. Los plásticos se procesan mediante impresión 3D para análisis y pruebas en la sala piloto de ŠKODA. La empresa gestiona una granja de impresión 3D en el departamento de producción y logística con unas 50 impresoras, incluidas impresoras FDM de Prusa. La solución de impresión 3D en la planta principal de Mladá Boleslav se creó con el objetivo de producir componentes sofisticados como almohadillas para moldes y dispositivos para medir el tamaño de las juntas de forma rápida y precisa.

El éxito de este sistema también llevó a la expansión de la impresión 3D en plástico a otras ubicaciones. Gracias a la flexibilidad de la tecnología de fabricación aditiva, los técnicos de ŠKODA pudieron desarrollar y perfeccionar prototipos y piezas de repuesto de forma independiente. En muy poco tiempo, ya no era necesario abastecerse de componentes externos, sino imprimirlos directamente en la fábrica. Las ventajas son evidentes: producción más rápida, eficiente y rentable de herramientas y componentes. “En ŠKODA AUTO utilizamos la impresión 3D para producir componentes y herramientas de forma más rápida, eficiente y rentable, utilizando tecnologías específicas de la Industria 4.0”, explica Michael Oeljeklaus, miembro del Consejo de Producción y Logística de ŠKODA AUTO.

Austria

Red Bull Racing confía cada vez más en la fabricación aditiva aplicada a la Fórmula 1 para reducir el peso de los vehículos y optimizar el rendimiento general. Esto se ha llevado a cabo en colaboración con Hexagon Manufacturing Intelligence, socio de Red Bull Racing desde hace muchos años. La asociación lleva 18 años funcionando y ha ayudado a reducir los errores de fabricación hasta en un 50%, un factor crucial para mantener el equilibrio entre calidad y velocidad. Red Bull Racing utiliza gemelos digitales y simulaciones para probar los coches de carreras antes de crear prototipos físicos. El proceso de diseño se realiza con software CAD y la producción con tecnología SLA. Esta tecnología permite fabricar prototipos y piezas con rapidez, lo que acelera el proceso de desarrollo y aumenta la fiabilidad al mismo tiempo. La impresión 3D también desempeña un papel en la producción de drones, que se utilizan para evaluar el rendimiento en los circuitos. Esto da al equipo una ventaja estratégica al permitir que las innovaciones se integren más rápidamente. Además, el uso de la inteligencia artificial también ayuda a mejorar el proceso de diseño y a adaptar los vehículos a diferentes condiciones climáticas.

Créditos: Red Bull Racing

¿Qué piensas de los fabricantes de coches europeos que utilizan la impresión 3D? Deja tus comentarios en nuestras redes sociales: Facebook, LinkedIn y Youtube. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.

*Créditos foto de portada: Sernauto