Fabricación aditiva y sustractiva: ¿rivales o complementarias?

Aunque cada vez más empresas optan por integrar la fabricación aditiva, la sustractiva sigue siendo el método más utilizado en la industria. En la actualidad, la impresión 3D se usa principalmente para complementar los métodos de fabricación sustractiva. Como su nombre indica, a diferencia de la fabricación aditiva, esta técnica implica la eliminación de material para producir piezas del tamaño deseado. En la actualidad, se utiliza en muchas industrias, como la aeroespacial, la automovilística, la metalúrgica, etc.

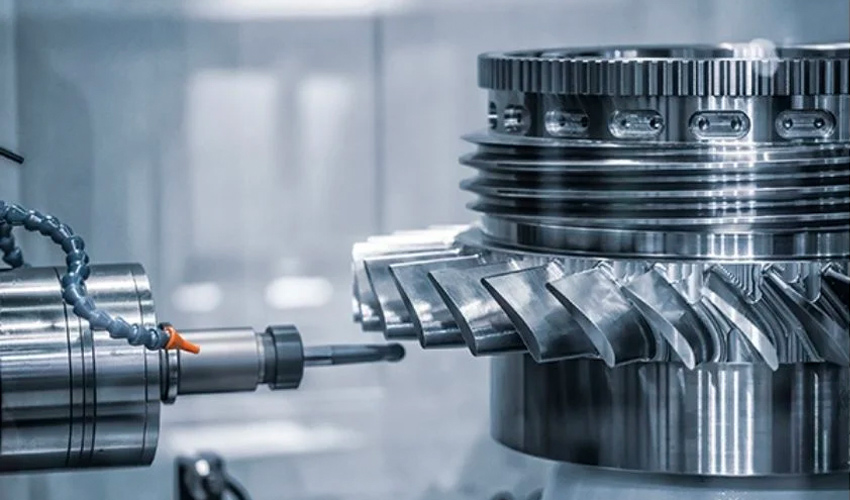

Al igual que la fabricación aditiva y sus múltiples procesos, existen diferentes métodos de fabricación sustractiva. Quizá hayas oído el término «mecanizado CNC». Acrónimo de Computer Numerical Control (en español, Control Numérico por Computadora), abarca las técnicas de eliminación de material que se basan en un programa digital que controla las máquinas herramienta. Esto incluye el taladrado, el torneado, el fresado y el mandrilado. El mecanizado CNC es compatible con una amplia gama de materiales, desde plásticos hasta metales. No todas las técnicas de fabricación sustractiva utilizan un programa digital, por lo que volveremos a hablar de algunos métodos de corte más adelante.

Créditos: Protolabs

Los procesos de mecanizado CNC

El mecanizado CNC abarca varios procesos, empezando por el torneado y el mandrinado, donde se utiliza una pieza móvil sobre un eje giratorio. La energía necesaria para el mecanizado de la pieza la proporciona el propio movimiento. Estos métodos permiten fabricar todas las piezas modeladas por rotación. En concreto, se trata de un dibujo en 2D que se replica sin límites a lo largo de un eje de rotación, formando así un modelo en 3D. A pesar de sus diferentes nombres, el torneado y el mandrinado son muy similares, ya que ambos utilizan el mismo principio. La diferencia es que el mandrinado trabaja en el interior de la pieza mientras que el torneado lo hace en el exterior. Al permitir la fabricación de piezas con madera, metales y ciertos plásticos, los tornos y mandrinadoras están presentes hoy en día en muchas industrias, como la del automóvil, la aeroespacial, la médica o incluso la de la decoración.

Otra de las técnicas es la de fresado. Por su precisión, su posibilidad de mecanizado y su capacidad para crear piezas con cavidades internas, el fresado ofrece grandes ventajas dentro de un proceso de fabricación. Esta técnica utiliza fresas de corte para suprimir el material lateralmente. Cuando la cuchilla está en el material, puede moverse perpendicularmente y eliminar material a lo largo de su trayectoria. El fresado es compatible con muchos materiales gracias a una variedad de herramientas intercambiables adecuadas para diferentes tareas y materiales. Sin embargo, este método tiene algunas desventajas que pueden dificultar su acceso. Por ejemplo, el mecanizado de una pieza suele dividirse en varios pasos/operaciones y éstos requieren cambios regulares de herramientas.

El proceso de fresado.

El taladrado y el fresado utilizan herramientas muy similares, pero no deben confundirse. Un taladro sólo se utiliza para hacer agujeros redondos con una broca. El fresado ofrece una mayor libertad de fabricación, sobre todo porque permite hacer agujeros o formas de mayor diámetro, mientras que el taladrado permite hacer agujeros del mismo diámetro que la broca. A pesar de sus muchas ventajas, el fresado es mucho más lento que el taladrado cuando se trata de hacer agujeros, por lo que el taladrado es más adecuado para hacer varios cortes iguales seguidos.

Aunque el mecanizado CNC abarca muchas técnicas, la fabricación sustractiva no se limita a ellas. También hay otros métodos, como la estampación, que son utilizados por muchas industrias.

Distintas técnicas de corte

Mientras que algunas empresas confían en las cortadoras láser para industrias como la automoción, otras optan por la electroerosión. El llamado EDM o mecanizado por descarga eléctrica (en inglés, Electrical Discharge Machining), es un método que se presenta en tres formas: electroerosión por hilo, electroerosión por cavidad o penetración, y electroerosión por taladrado rápido. Este último se diferencia del taladrado convencional por su capacidad de hacer agujeros más finos y profundos utilizando un electrodo. Aunque estos diferentes métodos son relativamente lentos, se distinguen de los demás por su precisión. La electroerosión utiliza descargas eléctricas para producir piezas de hormigón, piedra, metal y muchos otros materiales.

Por otro lado, la tecnología de corte láser trabaja con una potencia de varios cientos de vatios para cortar varios materiales de forma rápida y precisa. Se pueden obtener, por ejemplo, piezas de hasta 1 mm² con una tolerancia de más o menos 20 micras. Además de cortar, estas máquinas láser también son capaces de grabar. Hay dos tipos de cortadoras láser: las de CO2 y las de fibra, que se utilizan para cortar y grabar metales. A pesar de ofrecer grandes ventajas, las cortadoras láser son conocidas por liberar humos nocivos. Además, como los láseres cortan el material por medio del calor, los propios láseres pueden sobrecalentarse. Por lo tanto, es necesario enfriarlas, lo que a menudo requiere maquinaria adicional.

Por último, uno de los principales procesos de fabricación sustractiva es el corte por chorro de agua. Este proceso se basa en el uso de un chorro de agua acompañado de un abrasivo, que golpea la superficie del material a gran velocidad. Esto hace que el material se contraiga y se separe para generar la forma final deseada. Se necesita un compresor de alta presión para generar este chorro de agua. La naturaleza del chorro y el material en cuestión influirán en la profundidad y la velocidad del corte. Esta técnica es muy popular en las industrias aeroespacial, automovilística y mecánica. Ofrece una gran precisión, compatibilidad con muchos materiales y, a diferencia de varios procesos sustractivos, no es perjudicial. Mientras que otros procesos generan virutas, polvo o humo, el corte por chorro de agua elimina todos estos residuos al ser arrastrados por el mismo agua.

El proceso de corte por chorro de agua. (Créditos: Fogepack Systèmes)

Ventajas y desventajas frente a la impresión 3D

Como hemos mencionado, la principal ventaja de las técnicas de fabricación sustractiva es probablemente su capacidad para ofrecer una gran precisión dimensional. A diferencia de la mayoría de los procesos de impresión 3D que dependen del calor para funcionar, la fabricación sustractiva permite construir las piezas a temperatura ambiente. Esto evita cualquier problema de precisión dimensional relacionado con el funcionamiento (contracción) de los materiales.

Para garantizar la precisión dimensional en la fabricación sustractiva, el entorno debe estar controlado. Por ejemplo, si se desea crear una pieza a partir de un bloque de acero, es necesario llevar el material a la sala donde se va a realizar el corte con al menos 3 días de antelación, ya que de lo contrario cambiará de dimensión según la temperatura y la humedad.

Los procesos de fabricación sustractiva también se benefician de una gama más amplia de materiales compatibles. A diferencia de la impresión 3D, en la que es necesario disponer de varias impresoras basadas en distintos procesos, con la sustractiva es posible crear piezas de metal, plástico o madera en la misma máquina.

La fabricación sustractiva ofrece gran precisión dimensional.

Sin embargo, los procesos de fabricación sustractiva también tienen sus inconvenientes. A diferencia de la impresión 3D, estos métodos de producción dejan grandes cantidades de residuos, mientras que la fabricación aditiva es popular al utilizar únicamente el material necesario. En el mecanizado, por ejemplo, hay que eliminar las virutas y otros polvos durante el proceso de fabricación para limitar la cantidad de material sobrante que puede interferir en el proceso de corte. Además del polvo que genera la fabricación sustractiva, también puede producir un humo perjudicial para los operarios, lo que es muy habitual cuando se utiliza un proceso de láser o de electroerosión.

Además, la fabricación sustractiva no ofrece la misma libertad de fabricación que la impresión 3D. Una pieza que puede imprimirse de una sola vez puede requerir varias operaciones, el uso de diferentes máquinas y una división en varias partes que deben ensamblarse para ser replicadas por la fabricación sustractiva.

Por último, es más difícil conseguir geometrías complejas con procesos de eliminación de material. La fabricación aditiva permite una mayor libertad de diseño. En otras palabras, no hay que preocuparse por las limitaciones impuestas por las máquinas-herramienta utilizadas y, por lo tanto, podremos dar rienda suelta a nuestra imaginación, sin estar limitado por las capacidades de fabricación.

Complementariedad de la fabricación aditiva y sustractiva

Aunque ambas tecnologías se contraponen a menudo, actualmente tienen aplicaciones muy distintas. Por esa razón se suelen utilizar de forma complementaria. Desde el comienzo de su fuerte crecimiento, la impresión 3D se ha utilizado sobre todo para la creación de prototipos. Las tecnologías 3D permiten la fabricación rápida y económica de múltiples piezas y, por tanto, ofrecen la posibilidad de realizar diferentes iteraciones. Una vez determinado el diseño, los materiales y las piezas, se puede fabricar en grandes series mediante métodos de fabricación sustractiva. Varios procesos, como el corte por láser y el corte por chorro de agua, permiten crear un gran número de piezas en poco tiempo. Sin embargo, otros métodos, como el mecanizado CNC, pueden requerir muchas más horas. En particular, esta técnica exige un importante paso de programación y una presencia humana casi en todo momento. Hoy en día, el mecanizado CNC se utiliza principalmente en la fabricación de moldes de inyección, una técnica de fabricación formativa.

Si bien la fabricación sustractiva permite reparar objetos, la impresión 3D ofrece más posibilidades en este ámbito. Un ejemplo es el proceso de deposición de energía directa (DED), que puede utilizarse para reparar piezas metálicas sin tener que cambiarlas. En concreto, la tecnología es capaz de añadir material a una pieza ya existente, evitando así la necesidad de hacer montajes o sustituir grandes piezas. De forma general, las tecnologías 3D permiten reproducir piezas que han fallado o se han desgastado con el tiempo, todo ello bajo demanda y en pequeñas series. En lugar de tirarla, el usuario puede reparar la pieza y minimizar su impacto medioambiental.

La tecnología DED permite la reparación de piezas. (Créditos: AdvancedPowders)

A pesar de sus diferencias y procesos, la fabricación sustractiva y aditiva suelen ir de la mano. Debido a sus respectivas características, estos dos tipos de fabricación se complementan entre sí, haciendo posible la creación de piezas precisas nunca antes imaginadas. Para combinar estas técnicas de fabricación, se han ideado consorcios, como la organización Hybrid Advanced Manufacturing – Integrating Technologies, que pretende ofrecer a las empresas la libertad de diseño de la fabricación aditiva y la precisión de la fabricación sustractiva.

¿Qué piensas de la comparación entre fabricación aditiva y sustractiva? Deja tus comentarios en nuestras redes sociales: Facebook, Twitter, Youtube y RSS. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.

*Créditos foto de portada: Turcon