Diseño basado en algoritmos y el proceso L-PBF para maximizar la flexibilidad del nitinol

En el mundo de los materiales inteligentes, el nitinol destaca por sus propiedades funcionales específicas: es una aleación de níquel y titanio con memoria de forma y superelasticidad. Aunque estas capacidades son muy valoradas en aplicaciones biomédicas y aeroespaciales, su procesamiento mediante la fusión por lecho de polvo (L-PBF) suele comprometer su rendimiento mecánico. Hasta ahora, las piezas de nitinol hechas mediante fabricación aditiva presentaban apenas la mitad de la deformabilidad recuperable en comparación con los componentes producidos por métodos tradicionales.

Para superar esta limitación técnica, un equipo del Instituto IMDEA Materiales y la Universidad Politécnica de Madrid (UPM) ha decidido dejar de intentar “arreglar” el material para empezar a optimizar la arquitectura. Su enfoque consiste en el diseño de estructuras metálicas entrelazadas, o metamateriales, que se comportan como un textil. Te explicamos cómo lo han logrado.

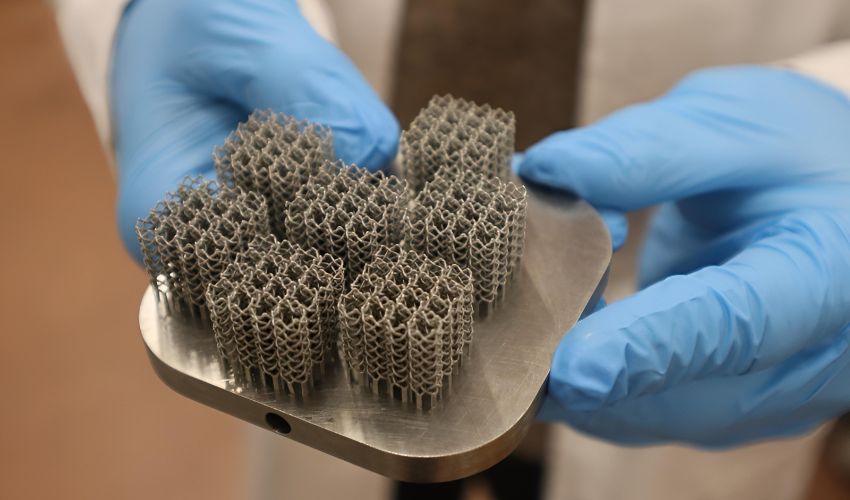

Carlo Aguilar sosteniendo el metamaterial impreso

El problema central que aborda el estudio, publicado en Virtual and Physical Prototyping, es la limitación mecánica del nitinol luego de su impresión. Cuando se imprime nitinol, la microestructura de la pieza a menudo no iguala la resiliencia del material industrial convencional. En lugar de buscar una nueva aleación, los investigadores utilizaron un marco de diseño basado en algoritmos para crear metamateriales entrelazados.

La investigación resalta por la geometría compleja. El equipo logró imprimir estructuras tejidas (mallas, esferas y anillos) que son autoportantes. Esto se logró, en parte, gracias a que el proceso L-PBF, al trabajar con polvos, no requiere soportes ya que el polvo sirve para sostener la pieza mientras se está fabricando. De este modo, el postratamiento de la pieza se vuelve relativamente más sencillo.

Estrategias de diseño para conseguir la superelasticidad del nitinol con technología L-PBF:

- Optimización de algoritmos: se desarrollaron dos familias de diseño: redes tubulares y arquitecturas cilíndricas entrelazadas.

- Control de parámetros: mediante el diseño, el equipo logró modular la rigidez y la capacidad de absorción de energía en varios órdenes de magnitud, sin cambiar la composición química del polvo.

- Validación de un modelo digital: para asegurar la fidelidad de la impresión, combinaron tomografía computarizada (CT) con los modelos digitales del cortador. Esto permitió comparar micra a micra si lo que el software proyectaba era lo que la impresora L-PBF realmente construía.

¿Por qué es importante para la industria?

Al diseñar materiales que pueden doblarse y recuperar su forma gracias a su estructura entrelazada, se abren puertas a múltiples aplicaciones en sectores como el médico, el aeroespacial o la robótica. Carlos Aguilar, uno de los autores de la publicación, declara:

Este trabajo representa la primera demostración de optimización basada en el diseño en nitinol superelástico fabricado mediante técnicas aditivas. Demuestra que las limitaciones mecánicas inherentes a los procesos actuales de fabricación aditiva pueden mitigarse eficazmente a través de la arquitectura.

¿Qué opinas de la fabricación aditiva con nitinol? Deja tus comentarios en nuestras redes sociales: Facebook, LinkedIn y Youtube. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.

*Créditos de todas las fotos: IMDEA Materials Institute