Fabricación aditiva líquida, un nuevo proceso para la impresión 3D de sellos de silicona

En general, los sellos se utilizan para prevenir la fuga o penetración de líquidos, gases, e incluso sustancias sólidas como el polvo en los puntos de separación de los componentes. Para ello, es importante que sean elásticamente maleables, químicamente resistentes, resistentes a la temperatura y al desgaste. Por lo tanto, un material adecuado para el desarrollo de estos sellos, es el caucho de silicona. El caucho de silicona es un elastómero compuesto de silicona, hidrógeno, carbono y oxígeno. Para el proceso de moldeo por inyección, se utiliza caucho de silicona en forma líquida, que anteriormente no se podía utilizar como material para la impresión 3D. Gracias a la impresora 3D LiQ320 de InnovatiQ, que se basa en el proceso de fabricación aditiva líquida, esta afirmación es ya una realidad. Con la LiQ320 ha sido posible por primera vez utilizar silicona de moldeo por inyección líquida para la impresión 3D industrial.

¿Cómo funciona la fabricación aditiva líquida del LiQ320?

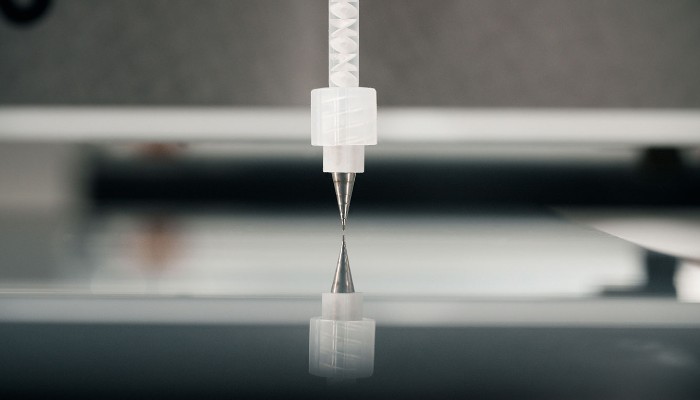

Como su nombre indica, la impresión 3D líquida es un proceso de fabricación para materiales líquidos y viscosos, como el caucho de silicona. Como cualquier proceso de fabricación aditiva, este comienza con la creación del modelo 3D. Para ello, los datos CAD se transfieren al software de programación y se optimizan los parámetros. Luego, los datos finales se envían a la impresora 3D LiQ320. Cuando comienza el proceso de impresión, la LiQ320 comienza la extrusión volumétrica de material. El material consta de dos componentes que se mezclan en el cabezal de impresión. Gracias a la tecnología del cabezal, se consigue una dosificación precisa y una proporción de mezcla ideal para que la estructura del objeto se pueda controlar a nivel molecular. Además, gracias a la Open Material Platform, no se necesita tener un material de un fabricante específico.

El cabezal de impresión permite una dosificación precisa y una proporción de mezcla ideal. | Créditos: InnovatiQ

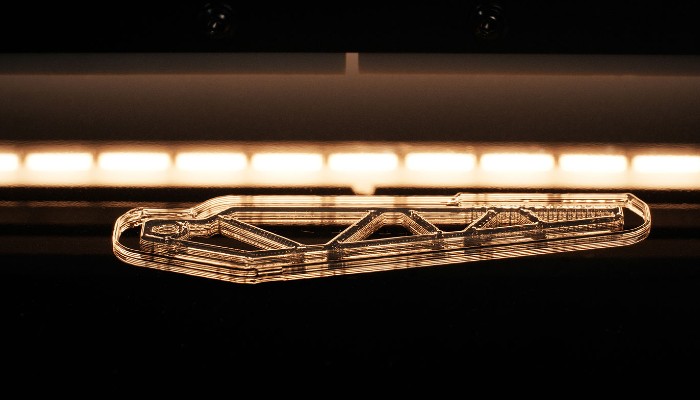

Al igual que en el proceso FDM, el extrusor aplica el material en capas sobre la cama de impresión. Sin embargo, el material inicial ya está en estado líquido y no necesita fundirse primero. Además, cada capa individual se solidifica durante el proceso de impresión utilizando una lámpara halógena de alta temperatura con unos 2.000 vatios, por lo que el material se reticula térmicamente.

Esta reticulación térmica se puede influir y controlar con precisión. Por ejemplo, se pueden generar voladizos conectando el material en red de manera muy rápida y consistente. Por el contrario, para generar estructuras vítreas, el proceso de reticulación solo se inicia al final del proceso de impresión y se reticula suavemente. Otra ventaja de esta reticulación térmica es que el tiempo de impresión se reduce significativamente. Cuando se completa el proceso de impresión, el objeto se puede quitar y utilizar directamente sin necesidad de postprocesamiento.

La fabricación aditiva líquida es ideal para prototipos, objetos individuales y producción industrial de pequeñas series. El campo de aplicación abarca desde la industria automotriz hasta la tecnología médica. Además, los sellos son de particular interés ya que se utilizan en muchas industrias diferentes.

La lámpara halógena de alta temperatura endurece las capas individuales, lo que reticula térmicamente el material. | Créditos: InnovatiQ

Impresión 3D líquida de sellos de silicona

Como decimos, el uso de sellos es muy diverso. Por ejemplo, se utilizan en la industria de la construcción para sellar las ventanas, puertas o para el aislamiento. En la industria eléctrica también se usa para proteger los componentes electrónicos del calor extremo, la sal, la corrosión y la suciedad. Sus formas son correspondientemente diferentes, tanto en términos de tamaño como de complejidad.

En la industria eléctrica, está creciendo la necesidad de sellos concretos, complejos, y con lotes pequeños. En el proceso de moldeo por inyección, es difícil reaccionar de manera flexible y rápida a tales requisitos, ya que primero se debe fabricar la herramienta adecuada. Esto también supone costes adicionales que no son rentables con lotes pequeños.

Con la fabricación aditiva líquida, estos plazos de entrega y costes de configuración se eliminan, de modo que las empresas pueden reaccionar rápidamente a los requisitos y adaptarse a los ciclos de innovación cada vez más cortos. Al mismo tiempo, las propiedades técnicas siguen siendo comparables a las piezas moldeadas por inyección con casi cualquier geometría. También es posible imprimir el sello directamente sobre un componente existente. Para ello, se coloca el componente en la impresora, se aplica el sello de goma de silicona líquida y se cura directamente durante el proceso de impresión gracias a la reticulación térmica. Se puede quitar un componente terminado que está inmediatamente listo para su uso. En el video se pueden ver diferentes sellos que se han creado con este método.

¿Qué piensas del método de fabricación aditiva líquida? Deja tus comentarios en nuestras redes sociales: Facebook, Twitter, Youtube y RSS. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.