Aprovechando el potencial de la extrusión de materiales de gran formato en el transporte

Las soluciones de extrusión de materiales de gran formato se han hecho un hueco legítimo entre los métodos de fabricación tradicionales. En el panorama en constante evolución de la fabricación, las soluciones de gran formato han surgido como formidables contendientes, afirmando con confianza su lugar junto a los métodos tradicionales. Estos robustos sistemas, que antes se consideraban de nicho, ahora se mantienen firmes, abordando retos de aplicación que durante mucho tiempo han eludido sus homólogos convencionales.

Los expertos en fabricación de la nueva generación reconocen el poder de la extrusión de materiales. Con madurez y convicción, recurren a estos sistemas para abordar problemas complejos que los métodos tradicionales tienen dificultades para resolver. Tomemos como ejemplo los sectores aeroespacial y de transporte. La demanda de piezas intrincadas, ligeras, pero estructuralmente sólidas, ha aumentado con la llegada de diseños de vanguardia. En este caso, la extrusión de materiales ofrece una nueva perspectiva y soluciones innovadoras.

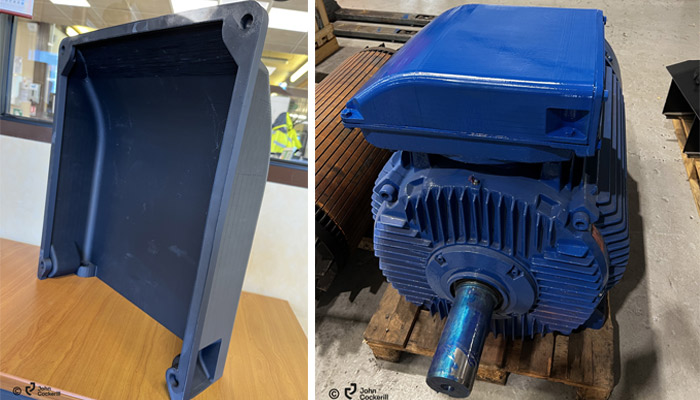

Grandes piezas impresas en 3D para aplicaciones de mecanizado. (Créditos: John Crockerill)

En sectores muy regulados, como el transporte o la industria aeroespacial, la eficiencia y la seguridad son fundamentales en todas las fases de la producción. Al mismo tiempo, el peso también tiene una importancia crítica. Por cada gramo que se ahorra, hay resultados inmediatos en términos de eficiencia de combustible, mayor capacidad de carga útil y menores costes operativos. Pero, ¿cómo combinar esta necesidad de aligeramiento con la seguridad? La impresión 3D industrial de gran formato con materiales de código abierto surgió como la respuesta para cumplir los requisitos de seguridad y las certificaciones, como en el caso de las piezas ignífugas.

Aunque los métodos tradicionales tienen sus ventajas, a menudo se quedan cortos cuando se trata de geometrías complejas y optimización del peso. La extrusión de materiales, en cambio, prospera en este ámbito. Al estratificar materiales termoplásticos con precisión, crea piezas que desafían las convenciones. Estos componentes no sólo cumplen las normas de seguridad, sino que también superan los límites de lo posible.

Tomemos, por ejemplo, el mecanizado. Aunque tiene sus ventajas, utilizarlo para crear complejos paneles de aluminio para el interior de los aviones lleva mucho tiempo. Además es costoso y supone un derroche, ya que implica una importante eliminación de material. Por su parte, la fundición, otro método tradicional muy popular, es más adecuada para producir formas complejas como los capós de los motores, pero tiene sus propias desventajas. La reducción de peso es difícil con este proceso y es casi imposible conseguir propiedades ignífugas específicas. Ambas opciones son bastante limitantes para las piezas de uso final. Aquí es donde la fabricación aditiva, y especialmente la extrusión de material de gran formato, tiene un papel que desempeñar.

Créditos: OMNI3D

Impresión 3D de gran formato en el sector aeroespacial y de transporte

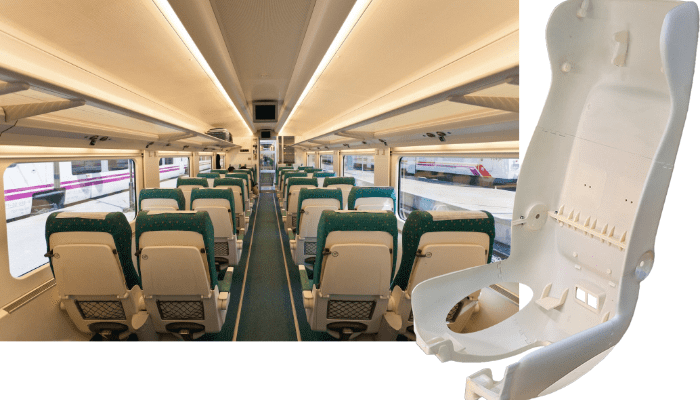

En la industria aeroespacial, donde el peso es clave, la extrusión de material brilla con luz propia. Produce componentes ligeros sin comprometer la resistencia. Desde conductos intrincados hasta interiores de cabina, estas piezas impresas en 3D redefinen el arte de la ingeniería. Del mismo modo, en las aplicaciones ferroviarias, la extrusión de material contribuye a la eficiencia del combustible, reduciendo el peso total y manteniendo la durabilidad. Además, ha demostrado ser el método de fabricación preferido para la producción de bajo volumen y la sustitución de piezas obsoletas.

La impresión 3D FDM de gran formato, especialmente con materiales de ingeniería, es una forma más rentable de crear piezas ligeras, de gran formato e ignífugas para estas industrias altamente reguladas. Esto se debe a una serie de ventajas que ofrecen estas tecnologías. Entre otras destacan flexibilidad, personalización del diseño, aligeramiento mediante el uso de materiales más ligeros y la optimización de la pieza, y versatilidad de los materiales. Y ya ha habido casos que demuestran precisamente esto.

Tomemos como ejemplo el sector aeroespacial. La empresa Airbus recurrió a la impresión 3D para aprovechar su flexibilidad y producir geometrías complejas con diseños intrincados que serían difíciles o imposibles mediante métodos tradicionales. Prueba de ello fue la elección de la extrusión de materiales para crear conductos de aire ligeros con canales de flujo internos optimizados para su avión A350 XWB. Así consiguieron tanto una reducción de peso como una mejora del rendimiento aerodinámico.

Yendo más lejos, se espera que la impresión 3D de gran formato facilite la creación de piezas finales complejas y grandes para trenes de alta velocidad, aviones e incluso automóviles. Pero esta no es la única aplicación. La impresión 3D FDM puede utilizarse para todo, desde la producción de pequeños lotes para prototipos o pruebas hasta la sustitución de piezas obsoletas. Esto último ha demostrado ser especialmente importante en el sector ferroviario. La fabricación aditiva es ideal para crear piezas de repuesto para componentes obsoletos que ya no se fabrican o que ya no cumplen los requisitos de seguridad.

Créditos: OMNI3D

Allanando el camino hacia la normalización y la certificación

Aun así, para estas industrias, la seguridad sigue siendo primordial. Aquí es donde cualquier solución de impresión 3D de gran formato no es suficiente. Más bien, los sistemas abiertos son los que tienen más probabilidades de allanar el camino a más piezas impresas en 3D de uso final en los sectores del transporte, aeroespacial y automovilístico.

Un sistema abierto es aquel en el que pueden utilizarse materiales distintos de los de un fabricante específico. La ventaja, por supuesto, es que es posible imprimir con una gama más amplia de materiales e incluso con materiales actualizados. Esto incluye materiales que han sido certificados específicamente para estos sectores con el fin de cumplir las normas de seguridad.

Los materiales certificados están aprobados por organismos reguladores como la FAA o la EASA en aviación u organizaciones nacionales y europeas que vigilan la estandarización y las normas para ferrocarriles. Recientemente, se ha producido un gran movimiento hacia el desarrollo de materiales certificados compatibles con la fabricación aditiva a través de empresas como Nanovia, cuya experiencia se centra en materiales que cumplen las normas de seguridad para el sector ferroviario. Pero a medida que continúa la innovación de materiales, se necesitan sistemas abiertos para garantizar el futuro de las máquinas FDM en estos sectores, al tiempo que representan una excelente inversión. Esto es algo por lo que son bien conocidas empresas como Omni3D, pionera en la impresión FDM 3D industrial a gran escala.

Con sus sistemas de código abierto, la empresa garantiza que estas soluciones encuentren el lugar que les corresponde en las plantas de fabricación de mercados altamente regulados. Ya se trate de la industria aeroespacial, la automoción o el transporte ferroviario, los sistemas abiertos se adaptan rápidamente, integrándose a la perfección con los flujos de trabajo existentes y con las normativas de seguridad. Este es el caso de la norma NF EN 24424-2, que se adoptó para garantizar el transporte de pasajeros por ferrocarril con límites en los riesgos relacionados con el fuego. De este modo, está claro que la impresión 3D FDM industrial es la nueva tecnología importante para estos sectores en los próximos años.

¿Qué piensas del uso de la extrusión de materiales en el sector del transporte? Deja tus comentarios en nuestras redes sociales: Facebook, Twitter y Youtube. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.