Las estructuras reticulares en la impresión 3D

En piezas de automoción, implantes médicos, zapatillas de correr o mochilas de senderismo, cada vez vemos más piezas impresas en 3D con patrones reticulares o de nido de abeja. Podría pensarse que estas estructuras reticulares son la última innovación en impresión 3D y en el diseño para la fabricación aditiva (DfAM). En realidad, estamos constantemente rodeados de estructuras reticulares naturales. Pensemos en los panales, los copos de nieve, las vallas, las esponjas o incluso en obras de arquitectura.

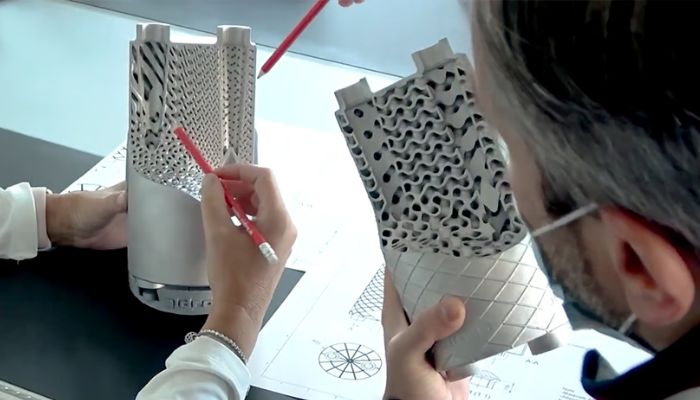

Las estructuras reticulares o celosías consisten en una red de nodos conectados en patrones (llamados celdas), que se repiten o varían continuamente, lo que aporta ventajas en cuanto a las propiedades de las piezas o la producción. En la fabricación tradicional, las celosías son poco frecuentes, ya que estos procesos no son capaces de producir diseños tan complejos. Aquí es donde reside la fuerza de la fabricación aditiva, que hace de las celosías y la impresión 3D una pareja perfecta.

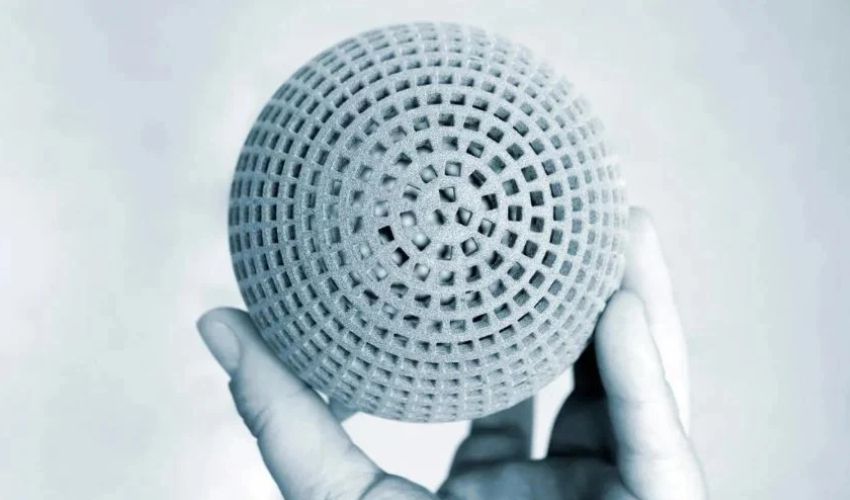

Celosía impresa en 3D (Fotos: Sculpteo)

Antes de hablar de la impresión 3D de estructuras reticulares, veamos primero los tipos de retículas disponibles. En principio, las celosías se forman conectando nodos mediante segmentos. Dependiendo de la disposición de los segmentos y los nodos, pueden surgir patrones regulares o irregulares. Modificando la densidad de los segmentos y la geometría y tamaño de las celdas, pueden ajustarse propiedades como la elasticidad o rigidez de una pieza. Existe una gran variedad de tipos de malla, y se está investigando para desarrollar mallas cada vez más diversas y de mayor rendimiento. Sin embargo, los tipos de malla más comunes pueden dividirse en unas pocas categorías:

- Mallas planas: Estas mallas se basan en una estructura plana bidimensional que forma una pieza tridimensional. Como las capas se imprimen individualmente, puede ser necesario ensamblarlas posteriormente. Este tipo de celosía incluye patrones tetraédricos, celosías de Voronoi, celosías rómbicas y celosías hexagonales (por ejemplo, panales).

- Celosías de puntales: Estas celosías se componen de segmentos conectados que forman una red uniendo los nodos, esquinas o bordes de las celdas. Las capas impresas se solapan y entrelazan. Puede ser necesario reforzar la malla con materiales de soporte.

- Mallas TPMS (Triply Periodic Minimal Surface): Estas mallas se basan en una ecuación trigonométrica que determina la celda. La forma básica de la malla puede variar.

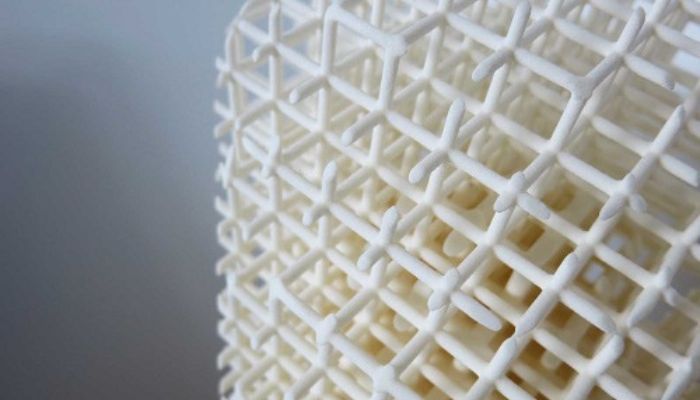

Existe una gran variedad de estructuras reticulares impresas en 3D. (Créditos de las fotos: Shenzhen JR Technologies)

Las celosías también pueden clasificarse como periódicas o estocásticas. Las celosías periódicas mantienen un patrón uniforme en toda la estructura, mientras que las estocásticas presentan variaciones en la forma, tamaño y disposición de las celdas para reforzar la estructura en determinadas direcciones.

La elección de la celosía depende de su finalidad última. El diseño tiene en cuenta la geometría y el tamaño adecuados, así como la rigidez deseada. También se analiza el comportamiento de pandeo, es decir, cómo cede la estructura bajo presión y en qué direcciones. Además, a menudo se plantea la cuestión de si la celosía puede absorber energía en caso de deformación.

Diseño e impresión 3D de celosías

Para diseñar celosías para impresión 3D se necesita una herramienta de diseño especializada. Aunque algunos programas de modelado ofrecen funciones básicas para celosías, los programas específicos de optimización topológica o diseño generativo son más fiables. El diseño generativo calcula el diseño óptimo en función de las propiedades requeridas para la pieza y el método de impresión elegido. Si el diseño incluye celosías, también se calculan sus celdas, densidad y disposición.

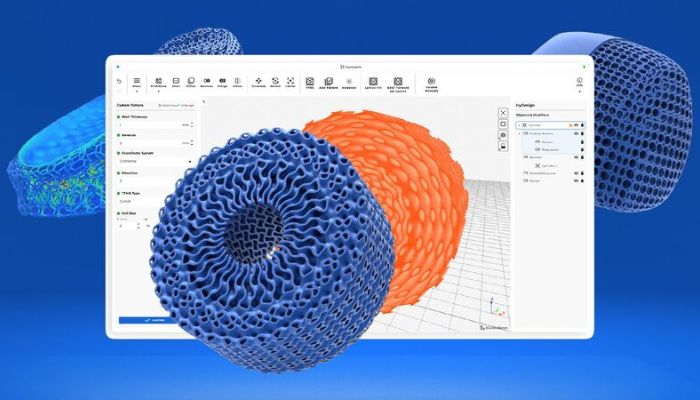

Existen numerosas herramientas para optimizar modelos 3D y crear estructuras reticulares, como Autodesk Within, nTop de nTopology, Meshify, 4D_Additive de Core Technologie, Netfabb o HyDesign de Hyperganic. La elección del diseño dependerá de la aplicación, el material y la tecnología de impresión.

HyDesign de Hyperganic permite diseñar estructuras reticulares (Créditos de la foto: Hyperganic)

Las estructuras reticulares son mucho más fáciles de producir mediante impresión 3D, ya que suelen ser muy complejas y delicadas. Además, imprimir celosías es más rápido que imprimir estructuras sólidas. En teoría, se puede utilizar una amplia gama de materiales y tecnologías de impresión, pero cada proceso tiene sus propias especificidades:

- En la impresión FDM y SLA, se necesitan estructuras de soporte para estructuras reticulares de gran tamaño.

- En los procesos con polvo, como SLS o MJF, deben preverse suficientes puntos de acceso para permitir un desoldado eficaz.

- En DMLS, deben tenerse en cuenta soportes adicionales para evitar el límite de 2 mm para puentes sin soporte.

Estas particularidades suelen tenerse en cuenta en la fase de diseño.

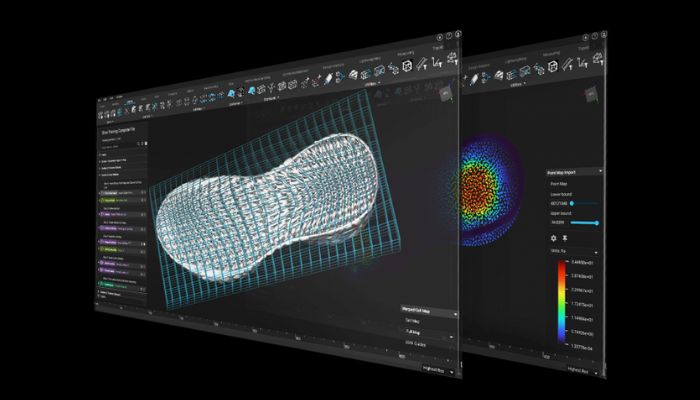

Las propiedades deseadas de la pieza y su aplicación se integran en el diseño de la estructura reticular (Créditos: nTopology).

Retos y ventajas de las mallas

Los principales retos son la orientación de las celdas, las distancias entre los haces y los ángulos en relación con la plataforma de impresión. La celosía debe cumplir los objetivos de la pieza final y ser viable. Además, los archivos digitales de los diseños de celosía pueden ser muy grandes (más de 1 GB) y requieren una gran potencia de cálculo para las simulaciones.

Sin embargo, las ventajas son numerosas:

- Ahorro de material: los entramados permiten fabricar piezas más ligeras, lo que reduce los costes y mejora las prestaciones, sobre todo en el ámbito de las estructuras ligeras.

- Mejora de la calidad: los entramados mejoran la absorción de impactos, aumentan la flexibilidad o, por el contrario, refuerzan la rigidez de los productos para hacerlos más duraderos.

- Aplicaciones específicas: Los entramados aumentan la superficie de intercambio térmico en los intercambiadores de calor y estimulan el crecimiento óseo en los implantes médicos.

Toucan Beak, un intercambiador de calor impreso en 3D con estructuras reticulares en su interior. (Créditos de las fotos: Aidro)

Aplicaciones de las celosías impresas en 3D

Veamos ahora algunos ámbitos de aplicación en los que los entramados impresos en 3D están demostrando su potencial. En el campo de la medicina, los entramados se utilizan no sólo para implantes, como ya se ha mencionado, sino también para prótesis y órtesis con el fin de optimizar el peso, la resistencia o la comodidad.

Las estructuras reticulares son especialmente ventajosas en aplicaciones en las que son esenciales un alto rendimiento y un peso ligero, como en las industrias automovilística, aeronáutica y espacial. Por ejemplo, gracias a las celosías y la función Shell & Lattice de nTop, Aerojet Rocketdyne pudo reducir el peso de un bloque de motor cuádruple en un 67% y reducir su coste de producción en un 66%.

Bloque de motor Aerojet Rocketdyne que utiliza estructuras reticulares para reducir el peso (Créditos de la foto: nTopology)

Pero las mallas también están ganando importancia y popularidad en los ámbitos del deporte y los bienes de consumo. Cada vez vemos más equipos de protección y acolchados de malla impresos en 3D. Estos entramados pueden encontrarse en sillines de bicicleta, acolchados de cascos, ropa de protección, etc., así como en las entresuelas de las zapatillas. En el caso concreto de las zapatillas de correr, se espera mejorar la transmisión de energía y aumentar el rendimiento.

Esta lógica también se aplica a los asientos de coche y las mochilas. Por ejemplo, Oechsler, especialista en equipamiento para actividades al aire libre, ha utilizado la herramienta Magics de Materialise para mejorar la comodidad de sus innovadoras mochilas mediante estructuras reticulares. Los muebles también empiezan a incorporar celosías, aunque en este caso la estética parece primar sobre la ligereza.

Estos ejemplos demuestran que las celosías ya están presentes en muchas aplicaciones. A medida que avance la industrialización de la impresión 3D y sigan evolucionando las posibilidades de diseño, esta tendencia no sólo debería continuar, sino intensificarse en el futuro.

Estructuras reticulares para amortiguar los golpes y mejorar el confort (Fotos: Oechsler)

¿Ya has impreso en 3D estructuras reticulares? Deja tus comentarios en nuestras redes sociales: Facebook, LinkedIn y Youtube. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.

*Créditos de la foto de portada: Dassault Systèmes