El efecto «curling» en la impresión 3D, ¿cómo evitarlo?

La impresión 3D es una tecnología que permite fabricar piezas más rápidamente y con menos materiales que los métodos de fabricación sustractivos. Sin embargo, esta solución de fabricación no siempre es perfecta. Para cada pieza que se imprime, hay que tener en cuenta varios parámetros para evitar errores. Un problema habitual en la impresión 3D es el llamado curling. Quizá este concepto te suene, ya que está muy relacionado con el warping o alabeo. Pero, ¿qué significan estos dos conceptos relacionados, pero distintos?

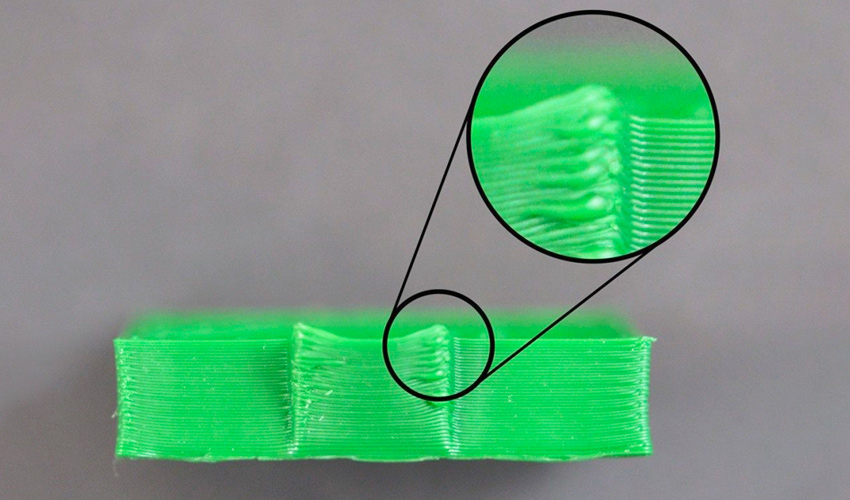

El curling es una deformación de las capas superiores de la pieza impresa en 3D. Esto es especialmente visible en los bordes, lo cual puede hacer que la pieza resulte defectuosa. El warping es un fenómeno similar, pero afecta a las primeras capas de la pieza, haciendo que se desprenda de la bandeja de impresión. La delaminación, por su parte, se caracteriza por la separación de las distintas capas impresas, por lo que se trata del mismo fenómeno llevado al extremo. Veamos con más detalle las causas de estas anomalías y las soluciones que se pueden poner en marcha para evitarlas.

El curling provoca la deformación de la pieza impresa en 3D.

El curling en la impresión 3D: causas y cómo evitarlo

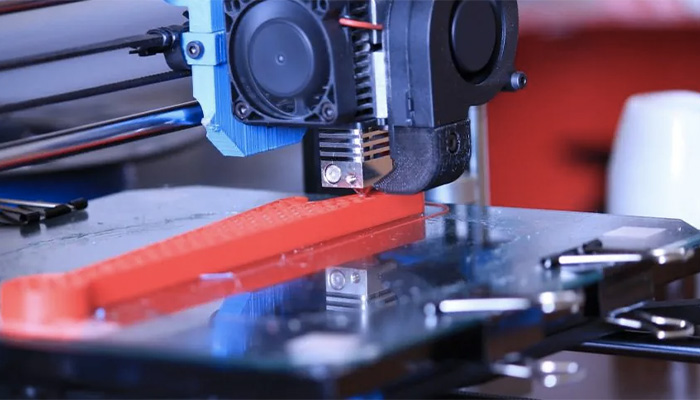

Este efecto se produce debido a una diferencia de temperatura demasiado grande entre el material en el momento de la extrusión y el aire que lo rodea. En cuanto sale de la boquilla, el filamento se enfría bruscamente hasta alcanzar la temperatura ambiente. Por eso, este problema suele surgir durante el proceso de impresión 3D basado en la tecnología FDM. Dado que este proceso implica la fusión del filamento plástico, la temperatura deberá ser alta, alrededor de 200°C para el PLA por ejemplo, creando un contraste significativo con la temperatura ambiente. El curling también se produce con la tecnología DED, que requiere que el metal se caliente a temperaturas extremas, creando una disparidad de temperatura aún más significativa con la pieza.

La clave para evitar el curling en la impresión 3D es el control de la temperatura. Si utilizas un plástico como el ABS, la temperatura de extrusión recomendada es de entre 230 y 260°C. Lo ideal es ajustar la impresora 3D entre estas dos temperaturas para evitar problemas de extrusión y otros errores (encordado, warping, etc).

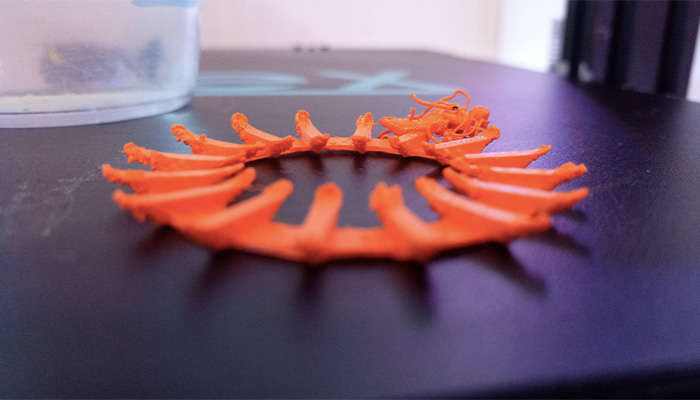

El ABS puede deformarse fácilmente si no se imprime en las condiciones adecuadas. (Créditos: Sculpteo)

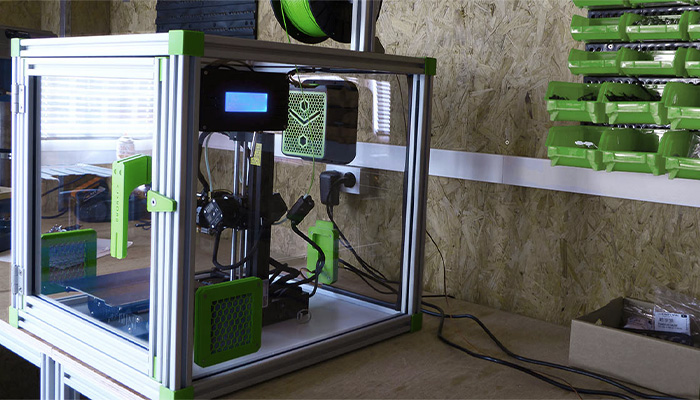

Además, el uso de una impresora 3D con un recinto cerrado o precalentado reduce la diferencia de temperatura entre la pieza y el aire. Una impresora cerrada también protege la pieza que se está fabricando de las corrientes de aire y de la caída de temperatura que generan. Si tu impresora 3D no tiene un recinto cerrado, puedes colocarla en una cámara de impresión.

La bandeja de impresión también se puede precalentar para evitar que las capas se enfríen y se expandan demasiado rápido. En el caso del ABS, debe calentarse entre 80 y 130°C. Si no se cumplen estas condiciones, el plástico puede encoger alrededor de un 1,5%, o incluso más dependiendo del tamaño. Por su parte, el PLA tiene una temperatura de fusión de entre 170 y 180°C. Al ser más baja, no requiere necesariamente una bandeja de impresión precalentada. Así, este termoplástico es menos propenso a contraerse. El PETG tiene casi las mismas características que el ABS y necesita colocarse en las condiciones adecuadas para evitar que la pieza se deforme.

Además, la mayoría de las impresoras 3D tienen ventiladores para enfriar los filamentos fundidos. Sin embargo, los ajustes deben ser correctos para evitar un contraste de temperatura demasiado brusco. Otra medida para evitar el curling u otras deformaciones es reducir la altura de las capas para favorecer la adhesión entre sí.

Una carcasa puede cubrir la máquina para protegerla del aire exterior. (Créditos: Alveo3D)

¿Has sufrido alguna vez el efecto curling en la impresión 3D? Deja tus comentarios en nuestras redes sociales: Facebook, Twitter, Youtube y RSS. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.