EBM vs L-PBF: ¿qué tecnología de fusión por lecho de polvo elegir?

La fabricación aditiva metálica ha experimentado un crecimiento exponencial en los últimos años, lo que permite imaginar formas complejas a la vez que se apuesta por un mayor rendimiento y calidad. Los procesos que ofrecen estas posibilidades son numerosos: fusión láser, deposición directa de energía, inyección de aglutinante, etc. Una de las familias más empleadas hoy en día sigue siendo la fusión por lecho de polvo. Entre esos procesos hay dos técnicas que difieren principalmente debido a la fuente de calor utilizada: la fusión láser (L-PBF) y la fusión por haz de electrones (EBM). El principio es el mismo, fusionar partículas metálicas esparcidas en una bandeja de impresión, capa por capa, para crear el modelo 3D deseado. Pero emplear un láser para realizar esta operación o un haz de electrones es obviamente diferente. Entonces, ¿qué procedimiento adoptar? ¿Cuáles son las características de estas dos técnicas? ¿Cuáles son las similitudes y diferencias? ¡Te lo contamos en este artículo!

Las tecnologías L-PBF Y EBM

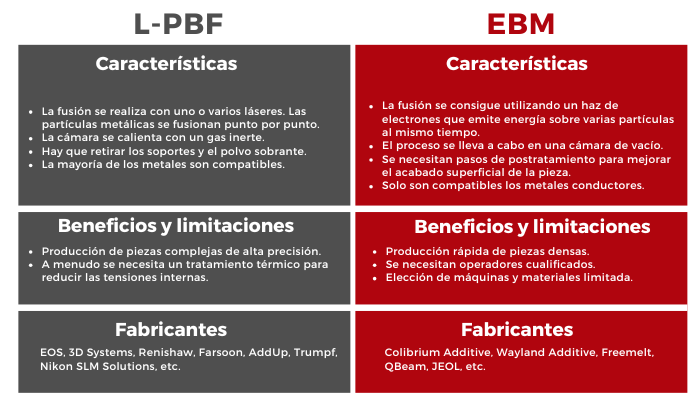

Como sus nombres lo indican, las dos tecnologías se basan en la fusión de un lecho de polvo metálico a través de una fuente de calor. Este proceso tiene lugar en una cámara cerrada y permite obtener piezas sólida y densas. Por tanto, la fuente de calor que se utiliza es diferente. En el caso del proceso de fusión láser, primero es necesario aclarar los términos dados a este proceso y los diferentes acrónimos. A menudo escuchamos SLM o DMLS, o L-PBF. El principio sigue siendo el mismo. El término SLM (Selective Laser Melting) viene del instituto Fraunhofer, mientras que DMLS (Direct Metal Laser Sintering, que en realidad se fusiona y no se sinteriza) proviene del fabricante EOS. En esta ocasión se utilizará el término más genérico, L-PBF.

El proceso L-PBF. (Créditos: Schmitz Metallographie GmbH)

La impresora 3D utiliza uno o más láseres, hoy en día podemos encontrar máquinas que tienen hasta 12 láseres. Este último es un láser de fibra en las máquinas L-PBF. Comienza por crear una atmósfera inerte en la cámara y la calienta a la temperatura óptima deseada. Se deposita una primera capa de polvo metálico en la bandeja. Luego, el láser fusiona las partículas de polvo según la forma deseada. La intensidad de este último se determina en función del metal empleado. El objetivo aquí es alcanzar el punto de fusión del material para que pueda fundirse completamente al pasar el láser y solidificarse tan pronto como se enfríe. El proceso se repite capa por capa.

Si ahora nos centramos en la fusión por haz de electrones, hay que tener en cuenta que es esencial utilizar una cámara de vacío para evitar la oxidación del polvo metálico. Una vez creado este entorno, el material, que debe ser conductor, se deposita en la bandeja y luego un cañón de electrones emite un haz. Guiados por un campo magnético, los electrones producidos podrán fusionar las partículas de polvo entre sí y capa por capa, diseñarán la pieza deseada. Estos electrones pueden alcanzar temperaturas de hasta 2000° C y velocidades ultrarrápidas.

Características técnicas

La elección de la fusión por láser o la fusión por haz de electrones dependerá de la necesidad del usuario: ¿es necesaria una alta calidad de la pieza? ¿Qué volumen se debe fabricar? ¿Es urgente el proyecto? Como habrás entendido, muchos criterios influyen en la decisión final. En esta ocasión proponemos repasar las principales diferencias que existen en términos de características técnicas para elegir mejor.

Calidad de la impresión

La calidad de impresión es un factor determinante, sobre todo si hablamos de piezas finales. Ya sea L-PBF o EBM, generalmente se obtienen piezas precisas, densas y sólidas. Sin embargo, el acabado no es el más cuidado y las piezas son rugosas. La fabricación aditiva de metal a menudo requiere pasos de postratamiento para obtener una superficie más lisa y mejor trabajada.

Cabe señalar que el uso de un láser permite obtener una mayor precisión. De hecho, las partículas de polvo se fusionan de manera más fina, lo que permite diseñar piezas que tendrán un acabado superficial menos grueso que con el proceso EBM. Además, las partículas de polvo utilizadas en L-PBF son más finas al igual que los espesores de capa. Esto contribuye a obtener una mejor calidad de impresión en comparación con EBM.

Partes impresas mediante el proceso EBM (Créditos: Colibrium Additive)

Velocidad

En general, la fusión por haz de electrones es más rápida que la fusión por láser. Los electrones emitidos son numerosos y capaces de fusionar las partículas simultáneamente porque el haz emite energía en toda la bandeja de impresión. El láser, por su parte, debe realizar la fusión punto por punto, lo que lleva mucho más tiempo. La máquina L-PBF utiliza un galvanómetro, es decir, un conjunto de espejos móviles para dirigir el láser a lo largo de la plataforma de impresión. Por supuesto, la velocidad de impresión dependerá del número de láseres que posea la máquina L-PBF, así como de su potencia. Como es de imaginar, una impresora 3D mono láser será menos eficiente que una máquina que tenga 12. El precalentamiento de la impresora 3D, así como su enfriamiento, deben tenerse en cuenta al evaluar los tiempos de fabricación.

Volumen

La fusión por lecho de polvo metálico no es especialmente famosa por la producción de grandes volúmenes. Para ello, tenderemos más bien a recurrir a la deposición de energía directa (DED). De hecho, cuanto mayor sea la máquina, más largo será el tiempo de precalentamiento del material y requerirá más energía, lo que no es necesariamente una ventaja. Sin embargo, se puede decir que el L-PBF ofrece volúmenes más generosos. En primer lugar, hay más máquinas de fusión láser en el mercado, lo que permite tener una elección más amplia en términos de tamaños de bandeja de impresión. Por ejemplo, una de las soluciones más grandes ofrece un volumen de 9 toneladas, mientras que las más comunes rondan los 250 x 250 x 300 mm. En cuanto a EBM, la elección es mucho más limitada porque hay muy pocas impresoras 3D en el mercado. El volumen propuesto no alcanza a los del L-PBF, en esta caso estamos más bien alrededor de los 200 x 200 x 200 mm, con la posibilidad de subir a 300 x 300 x 450 mm.

Materiales

Es muy importante tener en cuenta que la fusión por haz de electrones solo es compatible con metales conductores. El principio mismo del proceso se basa en una carga eléctrica y debe funcionar obligatoriamente con un material que la deje pasar. De este modo, se podrán imprimir piezas de cromo cobalto, cobre, titanio, acero inoxidable o incluso con aleaciones de níquel. Tengamos en cuenta que es posible reutilizar el polvo no fusionado por el haz, lo que puede representar un ahorro significativo en términos de recursos.

Para la fusión láser, la gama de materiales compatibles es más amplia. Los metales más utilizados son el aluminio, el titanio, el acero y diferentes aleaciones, o el cobalto-cromo y el cobre. En ambos casos, la gestión del polvo debe realizarse con gran cuidado, con las medidas de protección necesarias (mascarillas, guantes, gafas). Cuanto más finas sean las partículas de polvo, más importantes serán las precauciones a tomar. Por lo tanto, tendremos un mayor riesgo con la L-PBF.

Rotor de álabes fabricado mediante la fusión láser por lecho de polvo. (Créditos: Fraunhofer IPT)

Postratamiento

Una vez finalizada la impresión, ambos procesos requieren una fase para limpiar la pieza. De hecho, es necesario eliminar el exceso de polvo que no se ha fusionado. El pulido será más o menos largo dependiendo de la forma de las piezas. Los equipos específicos se utilizan con mayor frecuencia, como las estaciones de limpieza por chorro de arena, por ejemplo.

Luego viene la etapa de eliminación de los soportes de impresión. La fusión por haz de electrones, por lo general, necesita menos soportes. El uso de una cámara de vacío y el precalentamiento controlado de cada capa limitan la deformación y refuerzan las piezas, reduciendo la necesidad de soportes durante la impresión. Con la L-PBF, los soportes son necesarios para evitar las distorsiones relacionadas con las altas temperaturas, pero también para promover la disipación del calor y reducir el estrés cuando el material se enfría. Dependiendo de la geometría de la pieza, el número de soportes será mayor o menor. Se retiran mediante mecanizado, corte o electroerosión por hilo.

Como se explicó anteriormente, ambos procesos de fabricación aditiva de metal no son especialmente conocidos por su calidad estética. Si se desea obtener una superficie lisa, se tendrá que pasar por otras etapas de postratamiento, como el pulido. Esto aplica especialmente para el proceso EBM, ya que el acabado de la superficie deja que desear. Por último, en cuanto al tratamiento térmico, es decir, los diferentes métodos que permiten mejorar las propiedades mecánicas de las piezas, rara vez es necesario para el EBM. Si se elige la fusión láser, puede ser interesante utilizar técnicas como el prensado isostático en caliente para eliminar todos los huecos internos y eliminar la porosidad residual.

Limpieza de partes L-PBF. (Créditos: Protolabs)

Principales aplicaciones de los procesos EBM y L-PBF

Ambas tecnologías se utilizan en industrias de alto rendimiento, pero sus aplicaciones difieren en función de sus características únicas de procesamiento. La fusión por haz de electrones destaca por su capacidad para procesar materiales difíciles de mecanizar y fabricar piezas con alta resistencia mecánica. Históricamente, ha habido dos sectores en los que la fusión por haz de electrones ha destacado: el sector aeroespacial y el médico. En el aeroespacial la mayoría de las veces se utiliza para producir los álabes de turbinas. Colibrium Additive, por ejemplo, imprime al vacío miles de álabes de turbina de titanio para el motor turboventilador GE9X de GE Aerospace. En la medicina, la impresión 3D EBM ha sido ampliamente utilizada en la producción de implantes ortopédicos, como las copas acetabulares de prótesis de cadera. El diseño poroso que ofrece este proceso facilita el crecimiento del hueso en la copa y por ende la fijación del implante se da más fácil.

Por su parte, la tecnología L-PBF sobresale por sus aplicaciones en la industria aeroespacial, el sector automotriz, el médico y dental y en la turbomaquinaria. En el sector de la automoción, este proceso se utiliza en distintas partes de los autos, desde componentes para el motor y el sistema de transmisión, hasta componentes del interior. Pasando al campo de la turbomaquinaria, esta tecnología es clave en la producción de álabes, impulsores e inyectores de combustible, donde la capacidad de crear canales internos y estructuras de refrigeración mejora la eficiencia y la vida útil de los componentes. En el sector médico y dental, la fusión láser por lecho de polvo se utiliza sobre todo para la fabricación de herramientas quirúrgicas e implantes dentales.

Copas tabulares de prótesis de cadera. (Créditos: AddUp)

Por último, cabe mencionar que el empleo de ambas tecnologías en el sector médico está muy marcado por la posibilidad de utilizar materiales como el titanio y el acero inoxidable. El primero es un material biocompatible y con buenas propiedades mecánicas que lo hacen apto para implantes, por ejemplo. Y el segundo posee propiedades que lo hacen perfecto para la producción de herramientas e insumos médicos. Ambos metales aprovechan así los procesos y sus cámaras selladas para dar piezas sin riesgo de haber sido contaminadas.

Los principales fabricantes de impresoras 3D EBM y L-PBF

El mercado de las tecnologías EBM y L-PBF está dominado por empresas que se han dedicado a desarrollar tecnologías que responden a las demandas de industrias exigentes como las que hemos visto en el apartado anterior. El mercado de la fusión por haz de electrones (EBM) estuvo muchos años acaparado por Arcam, la empresa sueca que desarrolló y comercializó primero esta tecnología. En los últimos años esta rama del sector ha ido creciendo con nuevas empresas que compiten por un espacio dentro de la fabricación aditiva con metales en forma de polvo.

En la actualidad, Colibrium Additive, una empresa de GE Aerospace, es el actor más influyente tras la adquisición de Arcam en 2016. La compañía ha impulsado la producción en serie de componentes aeroespaciales y médicos dentro de General Electric. Desde la adquisición de Arcam y otras empresas especializadas en la fabricación aditiva de metales, como Concept Laser, Colibrium Additive ha optimizado la tecnología con innovaciones como la calibración automática del haz y un control térmico más preciso.

Impresora 3D EBM. (Créditos: Colibrium Additive)

Por otra parte, desde que se ha dado este cambio en el mercado de la tecnología EBM, han ido surgiendo nuevos fabricantes como Wayland Additive, que con su proceso NeuBeam busca mejorar la estabilidad y flexibilidad de la fusión por haz de electrones. Fundada en 2017 por antiguos ingenieros de Arcam, Freemelt también propone impresoras que utilizan un haz de electrones y algunas incluso son de código abierto. Otros de los nuevos competidores en este mercado son los fabricantes asiáticos QBeam, Xi’an Sailong Metal y JEOL. Lo que los distingue es que tienen experiencia en otras tecnologías que utilizan haz de electrones y la han adaptado a la fabricación aditiva. Sin embargo, debe subrayarse que la comercialización de sus impresoras aún está concentrada en sus países de origen.

En el ámbito de la tecnología L-PBF, la empresa alemana EOS es el principal referente con más de tres décadas de experiencia en la fabricación de impresoras de metal basadas en la tecnología L-PBF y sus materiales. Hoy en día una gran cantidad de empresas utilizan el proceso L-PBF en sus impresoras. Nikon SLM Solutions, Renishaw, Farsoon Technologies, Additive Industries, 3D Systems y AddUp, son solo algunas. Con el tiempo, estas empresas han ido especificando su oferta con impresoras que buscan responder a las necesidades de un sector en concreto. Las impresoras de Farsoon y Additive Industries, por ejemplo, destacan por ser de gran formato y trabajar con múltiples láseres. Las de Renishaw y 3D Systems se utilizan con frecuencia en la investigación. Y los fabricantes Nikon y AddUpp ofrecen soluciones para la industria en general y la producción en serie. Como nota, la oferta de los fabricantes mencionados no se limita a estas aplicaciones, tan solo son algunas de las que más sobresalen.

Impresora FS811M de gran formato. (Créditos: Farsoon Technologies)

Precios

Las impresoras 3D que utilizan procesos EBM y L-PBF son una inversión significativa, con precios que varían según el modelo, el volumen de impresión, los ganes inertes necesarios y las características específicas de cada equipo. Sin embargo, el precio de las impresoras EBM es mucho más elevado que las impresoras L-PBF. Un hecho que se explica por la escasa oferta de máquinas EBM, si la comparamos con la oferta de soluciones L-PBF. En el caso de la fusión por haz de electrones, se estima que los costos oscilan entre los 500,000 y 1,000,000 de dólares. El alto costo no solo abarca la impresora en sí, también hay que tener en cuenta la infraestructura necesaria para operar la máquina, incluyendo equipos de postratamiento y los materiales especializados. Además, el proceso EBM demanda profesionales altamente cualificados para su manejo, lo que implica un impacto significativo en los costos y en la disponibilidad de talento.

Por otro lado, las impresoras que emplean la tecnología L-PBF ofrecen una mayor variedad de precios en función de su volumen de impresión. Modelos como la ProX 100 de 3D Systems, con un volumen de 100 x 100 x 180 mm, se estiman en el rango de los 250,000 dólares. Entre las opciones más avanzadas, como la EOS M400, con un volumen de impresión de 400 x 400 x 400 mm, alcanzan los 750,000 dólares. Además del costo de la máquina, también en este caso hay que considerar la inversión en equipo de postratamiento y la compra de polvos metálicos. A manera de resumen, para conocer el costo preciso de las impresoras, es necesario contactar a los fabricantes o distribuidores para obtener un presupuesto.

¿Qué opinas de las tecnologías de fusión por lecho de polvo? Deja tus comentarios en nuestras redes sociales: Facebook, LinkedIn y Youtube. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.